-

В Волгодонском филиале компании «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) начали изготовление секций свай для нефтедобывающей морской платформы.

В настоящий момент на производственную площадку «Атоммаш» поставлены металлопрокат и сварочные материалы. На участках идут операции по проведению неразрушающего контроля, раскрою металлопроката и изготовлению обечаек для их последующего укрупнения в секции свай.

Сваи представляют собой трубы диаметром более 2 метров. В рамках контракта Атоммаш изготовит около 1200 тонн оборудования. Изделия предназначены для платформы Блок-Кондуктора месторождения имени В. Филановского в Каспийском море.

Сваи являются одним из ответственных узлов и отвечают за устойчивость морской платформы. Производство изделий будет осуществляться под надзором Российского морского регистра судоходства и компании Oil States.

Проект является очередным этапом взаимовыгодного сотрудничества АО «АЭМ-технологии» с нефтедобывающей компанией, активно осваивающей шельф Каспийского моря. Атоммаш обладает всеми технологическими возможностями, необходимыми для изготовления свай и имеет значительный опыт производства такого оборудования с учетом специфических требований Заказчика и надзорных организаций. За последние шесть лет предприятием поставлено более 9 тысяч тонн изделий для возводимых морских платформ.

-

©Видео с youtube.com/ https://www.youtube.com/embed/InPIBCZ8jJg

Если помощь онкологическим пациентам на ранних стадиях — дело рутинное, то лечение запущенных заболеваний — задача трудоемкая и трудновыполнимая. Лютеций — уникальный элемент, способный изменить современную онкологию. Уже созданы десятки препаратов на основе его изотопа.

-

Свыше 45 тысяч тонн продукции различного назначения было отгружено предприятиями машиностроительного дивизиона Росатома — АО «Атомэнергомаш» в 2017 году.

В частности, в прошлом году завершено изготовление двух реакторных установок «РИТМ-200» для первого серийного ледокола нового поколения «Сибирь». В настоящее время оба парогенерирующих блока установлены на штатное место ледокола, строящегося на «Балтийском заводе», осуществляется их монтаж.

На энергоблок № 2 Белорусской АЭС отправлен комплект парогенераторов для реакторной установки, а также комплект сепараторов-пароперегревателей СПП-1200 для машинного зала второго энергоблока станции. Также завершено изготовление комплекта главных циркуляционных насосов для первой атомной станции в Республике Беларусь.

Кроме того, поставлено уникальное оборудование по проекту «Прорыв» для Сибирского химкомбината, в том числе оборудование участка сборки и герметизации твэлов для модуля фабрикации-рефабрикации.

-

За прошедший год АО «ОКБМ Африкантов» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) отгрузило 1161 тонну произведённой продукции.

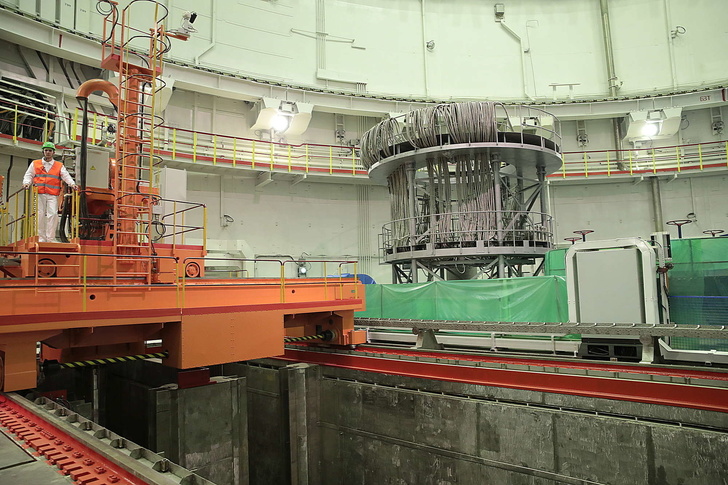

ОКБМ Африкантов завершило поставку партии насосов на первый и второй энергоблоки Белорусской АЭС. Насосы были разработаны специально для БелАЭС. Также для первого блока станции предприятие изготовило и поставило перегрузочную машину.

ОКБМ в полном объёме поставило оборудование реакторной установки РИТМ-200 для первого серийного универсального атомного ледокола нового поколения «Сибирь».

ОКБМ выступает проектировщиком и комплектным поставщиком оборудования РИТМ-200, предприятие изготавливает ряд важных элементов силовой установки. В их числе — крышки реакторов, кассеты парогенераторов, шахты внутрикорпусные, блоки труб и устройств, насосы различного типа, теплообменники, арматура важных для безопасности систем и другое.

-

Ростехнадзор выдал разрешение на начало решающей стадии пусковых операций на энергоблоке № 4 Ростовской АЭС (г. Волгодонск) — энергетический пуск.

Этап «Энергетический пуск» предусматривают большой комплекс проверок и испытаний на различных этапах освоения мощности, а также тестирование и ревизию различного оборудования. После «толчка турбины» будет проведен комплекс электрических испытаний. Только после успешного завершения всех этих операций генератор будет включен в сеть, что является ключевым моментом в истории каждого энергоблока.

Операции по физическому пуску на энергоблоке № 4 Ростовской АЭС начались 6 декабря 2017 года с загрузки ядерного топлива в реактор. В течение 5 суток все 163 тепловыделяющие сборки были установлены на штатные места, а 29 декабря энергоблок № 4 был выведен на минимально контролируемый уровень.

-

На энергоблоке № 1 Ростовской АЭС (г. Волгодонск, филиал концерна «Росэнергоатом, входит в крупнейший дивизион «Росатома» — электроэнергетический) специалистами цеха вентиляции завершена опытно-промышленная эксплуатация модернизированных пароэжекторных машин (ПЭМ) и они приняты в промышленную эксплуатацию.

Пароэжекторные машины выполняют важную для эксплуатации энергоблока работу — обеспечивают температурный режим в гермозоне, технологических и электротехнических помещениях реакторного и турбинного отделения.

Три модернизированных ПЭМ были установлены на энергоблоке № 1 Ростовской АЭС в 2017 году взамен старых, отработавших свой ресурс. Новые машины являются разработкой отечественной компании и выполнены специально для Ростовской АЭС.

-

ФГУП «Атомфлот» (предприятие госкорпорации «Росатом») подвело итоги работы за 2017 год.

Согласно им, в 2017 году под проводкой атомных ледоколов в акватории Северного морского пути прошли 492 судна общей валовой вместимостью 7,17 миллионов тонн (для сравнения, в 2016 году — 410 судов вместимостью 5,28 миллионов тонн).

«Обеспечение вывоза углеговодородной продукции является ключевым фактором востребованности услуг атомного ледокольного флота», — говорит первый заместитель генерального директора — главный инженер ФГУП «Атомфлот» Мустафа Кашка.

«В дальнейшем число проводок будет только увеличиваться. Экипажи атомных ледоколов и буксиров портового флота демонстрируют максимальную ответственность выполнения контрактных обязательств. Это является лучшей рекламой их работы для потенциальных клиентов».

ФГУП «Атомфлот» обеспечивает стабильный ежегодный рост выручки. Это обусловлено проводимой предприятием работой по сохранению существующих потребителей ледокольных услуг и поиску новых клиентов.

Выручка предприятия в 2017 году выросла до 6622 миллионов рублей (в 2013 году — 1828 миллионов рублей).

Всего за пять лет (с 2013 по 2017 гг.) этот показатель вырос в 3,6 раза.

-

В здании реактора второго энергоблока Белорусской АЭС (генеральный проектировщик и генподрядчик сооружения — группа компаний ASE — инжиниринговый дивизион госкорпорации «Росатом») специалисты завершили установку четырёх парогенераторов на штатные места.

Каждый из них в длину 15 метров, диаметр — 4 метра, а вес каждого свыше 320 тонн.

«Установка всех парогенераторов позволяет специалистам начать этап подготовки к сварке главного циркуляционного трубопровода (ГЦТ) энергоблока», — отметил вице-президент по проекту Белорусской АЭС АО ИК «АСЭ» Виталий Медяков.

По его словам, на этапе подготовки к сварке ГЦТ специалистам предстоит приварить парогенераторы к штатным опорам, выставить по осям главные циркуляционные насосы и укрупненные блоки трубопроводов ГЦТ.

-

Ижорские заводы, входящие в Группу ОМЗ, завершили изготовление блока защитных труб (БЗТ) для второго энергоблока Ленинградской АЭС-2.

Конструкция БЗТ представляет собой сварную металлоконструкцию длиной около 8 метров, диаметром более 4 метров и массой около 68 тонн. БЗТ предназначен для фиксации и дистанционирования головок тепловыделяющих сборок (ТВС), удерживания ТВС от всплытия во всех режимах работы реактора, включая аварийные ситуации, защиты органов регулирования и штанг приводов системы управления и защиты реактора от воздействия потока теплоносителя, обеспечения разводки направляющих каналов системы внутриреакторного контроля, обеспечения равномерного выхода теплоносителя по сечению активной зоны, размещения сборок «тепловых» образцов-свидетелей.

-

Специалисты АО «СХК» и АО «ВНИИНМ» (оба предприятия входят в Топливную компанию Росатома «ТВЭЛ») на макете опытно-промышленной установки получили порошки диоксида урана методом прямой СВЧ-денитрации из азотнокислых растворов.

-

Два авторских коллектива Чепецкого механического завода (входит в Топливную компанию Росатома «ТВЭЛ») удостоены премий за «Лучшее решение/разработку» среди предприятий Топливной компании Росатома «ТВЭЛ».

В номинации «Лучшее решение по обеспечению экологической безопасности» дипломом 1 степени и памятной медалью отмечена работа «Организация переработки некондиционных урансодержащих материалов прошлых лет с целью исключения необходимости перевода их в РАО», выполненная авторским коллективом АО ЧМЗ и ВНИИНМ. В составе авторского коллектива начальник цеха Рустам Абашев, технолог цеха Алексей Караваев, ведущий инженер по подготовке производства Виктор Швыденко, ведущий инженер-исследователь Андрей Полянский (все — ЧМЗ) и главный научный сотрудник АО «ВНИИНМ» Юрий Метелкин.

По оценке экспертов вовлечение в технологию некондиционного обедненного урансодержащего сырья позволило улучшить общую экологическую обстановку и сократить складские площади на предприятии. Работа внедрена в производство в июле 2016 года. В настоящее время выполнено 60% программы. Количество ядерных материалов на складах АО ЧМЗ снижено на 9 000 тонн.

-

В 2017 году на установке «W-ЭХЗ» химического цеха АО «ПО «Электрохимический завод» (входит в Топливную компанию Росатома «ТВЭЛ») переработано более 10 820 тонн обедненного гексафторида урана (ОГФУ). Это максимальный годовой объем, полученный со дня ввода участка обесфторивания в эксплуатацию в декабре 2009 года.

Электрохимический завод — первое российское предприятие, освоившее технологию (технология французской компании AREVA NC) промышленной переработки образующегося при обогащении урана и складируемого на предприятии обедненного гексафторида урана. Установка «W-ЭХЗ» позволяет переводить ОГФУ в более безопасную для долговременного хранения закись-окись урана. Содержащийся в такой форме уран является ценным сырьем и будет использован как ядерное топливо при переходе атомной энергетики на реакторы на быстрых нейтронах.

-

©Видео с youtube.com/ https://www.youtube.com/embed/lbd5MeMdFoM

Росатом выходит на новый рынок ветрогенерации. Уже утвержденные инвестиционные планы госкорпорации на сооружение ветроустановок в России превышают сумму в 120 млрд рублей. В ближайшие годы Росатом намерен построить три крупных ветропарка: один в Адыгее и два в Краснодарском крае.

-

12 января 2018 года атомный ледокол «50 лет Победы» взял под проводку из порта Сабетта арктический танкер-газовоз «Борис Вилькицкий». В сопровождении ледокола Росатомфлота судно проследует в западном направлении.

«Работа с газовозами становится привычной задачей для судов Росатомфлота», — говорит начальник оперативного отдела флота — начальник штаба морских операций ФГУП «Атомфлот» Владимир Арутюнян.

«С декабря заходы танкеров-газовозов в порт Сабетта стали регулярными. График работы расписан на два месяца вперёд».

После завершения проводки «Бориса Вилькицкого» атомный ледокол Росатомфлота проведёт в порт Сабетта танкер-газовоз «Эдуард Толль», четвеётое судно типа «YAMALMAX», построенное для транспортировки сжиженного природного газа.

Проводку в порт Сабетта и в обратном направлении обеспечивает атомоход «50 лет Победы».

-

На энергоблоке № 4 Ростовской АЭС завершены все этапы физического пуска, за которым последует энергетический пуск и начало подачи электроэнергии потребителям, сообщила 12 января пресс-служба АЭС со ссылкой на заместителя главного инженера по эксплуатации второй очереди станции Святослава Чукавина.

«В данный момент завершены все испытания в рамках физического пуска. Готовится вся необходимая отчётная документация о проведённых испытаниях для Ростехнадзора с целью получения в дальнейшем разрешения на начало решающей стадии пусковых операций — энергетический пуск и подачи электроэнергии потребителям», — приводит пресс-служба слова Чукавина.

-

На строящейся Ленинградской АЭС-2 стартовали работы по укрупнительной сборке гермооблицовки купола внутренней защитной оболочки (ВЗО) здания реактора энергоблока № 2: специалисты подрядной организации начали монтаж стальных металлоконструкций нижнего яруса.

В общей сложности на данном этапе специалистам предстоит укрупнить между собой 18 сегментов купола.

Общий вес крупногабаритной конструкции составит 356 тонн, внутренний диаметр основания — 44 метра.

«Мы укрупняем облицовку на специальном стенде, оснащённом необходимым грузоподъемным оборудованием и сборочно-сварочными приспособлениями. Причем, монтируем её вместе с поддерживающими каркасами, а также выполненным антикоррозионным покрытием».

«В России подобного опыта монтажа гермооблицовки нет. На нашей площадке данная технология была опробована ещё несколько лет назад, при выполнении аналогичных работ на первом энергоблоке ВВЭР-1200».

-

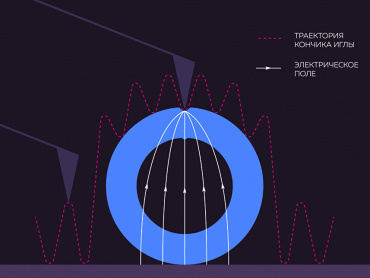

Физики из России и Португалии создали уникальный атомно-силовой микроскоп, способный изучать структуру и свойства нанотрубок, не повреждая их при этом, сообщает РИА Новости. Об этом говорится в статье, опубликованной в журнале Ultramicroscopy.

-

10 января турбогенератор № 1 первого энергоблока Смоленской АЭС включен в сеть после проведения уникального ремонта.

Как отметил заместитель главного инженера АЭС Виталий Апутин, впервые в условиях площадки станции был выполнен капитальный ремонт обмотки статора генератора, который ранее мог выполняться только в заводских условиях.

-

Белоярская АЭС (Свердловская область) в 2017 году выработала 10,2 млрд кВт.ч электроэнергии — это рекордная выработка за всю историю станции, эксплуатирующейся с 1964 года.

В этом году будут продолжены работы по увеличению доли МОКС-топлива в активной зоне реактора БН-800.

-

ВНИИНМ совместно с ПО Маяк экспериментально подтвердил возможности глубокой очистки технологических растворов от трансурановых элементов.

Специалисты отделения обращения с ОЯТ и РАО АО «ВНИИНМ» (входит в Топливную компанию Росатома «ТВЭЛ») совместно со специалистами ФГУП «ПО «Маяк» проверили использование комплексной технологии щелочного осаждения и мембранной тангенциальной фильтрации технологических растворов, обеспечивающей их глубокую очистку от урана-плутония-америция до уровня низкоактивных растворов.

На ПО «Маяк» проведен комплекс экспериментальных работ по очистке технологических растворов от взвесей на установке мембранной ультрафильтрации.

«Преимущество установки в том, что она малогабаритна, проста в обслуживании и при её использовании образуется значительно меньше вторичных отходов по сравнению с используемыми сегодня в промышленности фильтрами. Также увеличено время эффективной работы фильтроцикла», — отметил директор отделения ВНИИНМ Владимир Кащеев.

Добавить новость

можно всем, без премодерации, только регистрация