-

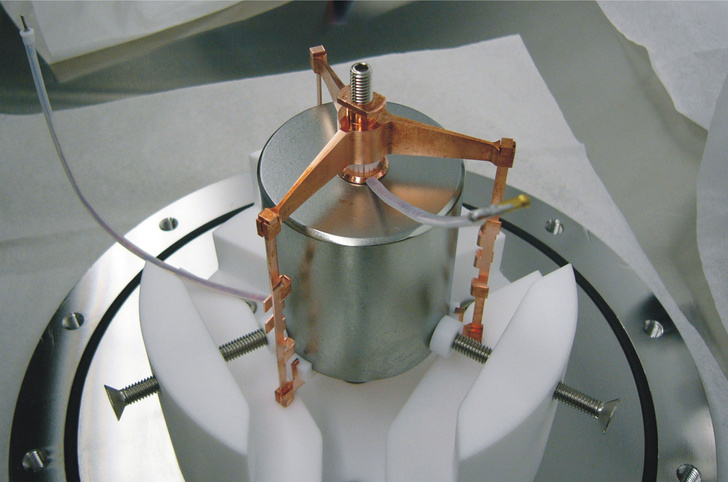

В рамках проекта «Прорыв» СНУП-топливо производства Сибирского химического комбината проходит реакторные испытания на энергоблоке № 3 Белоярской АЭС. В реакторе БН-600 уже прошли испытания 15 экспериментальных тепловыделяющих сборок (ЭТВС), которые различались типоразмерами тепловыделяющих элементов (твэлов) и конструкционными материалами. Ещё три ЭТВС находятся в процессе испытаний.

-

На головном атомном ледоколе проекта 22220 «Арктика», строящемся на Балтийском заводе в Санкт-Петербурге, началась загрузка ядерного топлива в реакторную установку. Об этом сообщил заместитель генерального директора госкорпорации «Росатом» Вячеслав Рукша.

«Сегодня большой день — началась первая загрузка топлива в первый ледокол (проекта 22220) «Арктика» — заявил Рукша на совещании по вопросам развития Северного морского пути.

Ранее сообщалось, что загрузка ядерного топлива в реактор ледокола «Арктика» будет осуществлена во втором квартале этого года, после чего на ледоколе приступят к физическому пуску реактора и комплексным швартовным испытаниям, которые должны занять ориентировочно два с половиной-три месяца. Ходовые испытания ледокола начнутся в конце года, а в 2020 он будет передан заказчику. При этом сообщается, что на ходовые ледокол уйдет в Арктику.

-

Российская компания «Атомстройэкспорт» (входит в Росатом) и подразделения китайских компаний China National Nuclear Power (CNNP) и China Nuclear Energy Industry Corporation (CNEIC) заключили контракт на строительство блоков АЭС «Сюйдапу» (провинция Ляонин, Северо-Восточный Китай). Как говорится в опубликованном на сайте Шанхайской фондовой биржи документе китайской корпорации, стоимость контракта составит $1,7 млрд.

Как следует из документа, речь идет о строительстве 3-го и 4-го энергоблоков. Начало работ запланировано на октябрь 2021 и август 2022 годов.

В июне 2018 года Росатом с китайскими партнерами подписали рамочный контракт о серийном сооружении энергоблоков АЭС «Сюйдапу» в КНР. На площадке этой АЭС планируется строительство двух энергоблоков российского дизайна с реакторами ВВЭР-1200. Документ предусматривает в будущем возможность сооружения новых блоков.

-

Учёными Горно-химического комбината (предприятие Госкорпорации «Росатом», дивизион ЗСЖЦ) разработан новый способ извлечения хлорид-иона из азотнокислых технологических растворов радиохимического производства. Технология позволяет избавляться от коррозионно-активного компонента — хлорид-иона, накапливающегося в растворах после экстракционной переработки растворённого отработавшего ядерного топлива (ОЯТ). Таким образом увеличивается межремонтный интервал эксплуатации технологического оборудования и повышается безопасность технологических процессов переработки ОЯТ.

Метод может быть применён не только при переработке ОЯТ, но и при обращении с высокоактивными растворами, оставшимися от деятельности выводимых из эксплуатации радиохимических производств предыдущего поколения.

-

ПЭБ «Академик Ломоносов» будет поставлен в док для проведения осмотра и покраски подводной части. В следующий раз дно ПЭБа можно будет увидеть только через 10-12 лет, когда будут проводиться плановые ремонтно-профилактические работы.

-

АО «ПО «Электрохимический завод» (входит в АО «ТВЭЛ») отгрузило очередную партию германия, обогащенного по стабильному изотопу 76Ge более 86%. Контейнер с продукцией доставлен в адрес Мюнхенского технического университета в рамках контракта, заключенного АО «В/О «Изотоп», официальным поставщиком изотопной продукции Госкорпорации «Росатом».

-

1 мая 2019 года на Нововоронежской АЭС-2 состоялся энергетический пуск энергоблока № 2. Инновационный энергоблок поколения «3+" с реактором ВВЭР-1200 был синхронизирован с сетью и вышел на мощность 240 МВт.

Пуск ядерного реактора энергоблока № 2 с реактором ВВЭР-1200 состоялся 22 марта этого года. К концу текущего года планируется ввод блока в эксплуатацию.

-

На головном плавучем энергоблоке (ПЭБ) «Академик Ломоносов» завершились комплексные испытания ядерной энергетической установки (ЯЭУ). Реакторы были успешно выведены на 100% мощность, испытания подтвердили устойчивую работу основного и вспомогательного оборудования, систем безопасности.

ПЭБ готов к эксплуатации. В период летней навигации 2019 года энергоблок планируется отбуксировать в порт Певека, где он в составе плавучей атомной теплоэлектростанции (ПАТЭС) заменит выбывающие мощности Билибинской АЭС и Чаунской ТЭЦ.

Первые киловатты электроэнергии город получит в декабре 2019 года.

-

В Волгодонском филиале АО «АЭМ-технологии» «Атоммаш» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) завершена сварка кольцевых швов на верхнем полукорпусе реактора для турецкой АЭС «Аккую».

Это один из ключевых этапов изготовления корпуса реактора. Верхний полукорпус собрали из двух обечаек и фланца. Общая масса конструкции составляет около 180 т.

-

По итогам проведённых исследований АО «ОДЦ УГР» запатентовало «Способ демонтажа графитовой кладки ядерного реактора», который обеспечит выполнение работ вывода из эксплуатации уран-графитовых ядерных реакторов по варианту «Ликвидация». В настоящее время в мире отсутствует опыт демонтажа графитовых кладок ядерных реакторов мощностью более 350 МВт. Рассматриваются различные варианты демонтажа графитовой кладки, такие как: полный демонтаж верхних защитных конструкций для обеспечения доступа к графитовой кладке, заполнение водой конструкций реактора для снижения интенсивности излучения и другие труднореализуемые на практике варианты.

Отличительной особенностью способа, предложенного специалистами ОДЦ УГР, является выполнение работ по полному демонтажу графитовой кладки через проем в верхних металлоконструкциях. Выполнение работ через проем, с сохранением несущей и защитной способностей верхних металлоконструкций, позволяет снизить выбросы аэрозолей и избежать увеличения дозы гамма- излучения в центральном зале реактора.

Демонтаж конструктивных элементов реактора, в том числе графитовой кладки, планируется выполнять с помощью дистанционно управляемого манипулятора. Извлечение графитовых блоков кладки осуществляется без принудительной фрагментации, что предотвращает увеличение объема радиоактивных отходов и образование радиоактивной графитовой пыли.

-

АО «РАСУ» и ООО «Элемент» подписали меморандум о сотрудничестве в развитии отечественной микроэлектронной компонентной базы.

6 апреля в рамках XI Международного форума «АТОМЭКСПО-2019» акционерное общество «Русатом Автоматизированные системы управления» (АО «РАСУ») и общество с ограниченной ответственностью «Элемент» подписали меморандум о взаимопонимании, подтверждающий намерения сторон осуществлять совместную деятельность по развитию отечественной микроэлектронной компонентной базы (ЭКБ).Документ, подписанный генеральным директором АО «РАСУ» Андреем Бутко и президентом ООО «Элемент» Ильей Иванцовым, определяет заинтересованность сторон в объединении усилий при разработке и производстве отечественной ЭКБ для повышения технологической и энергетической безопасности Российской Федерации.

-

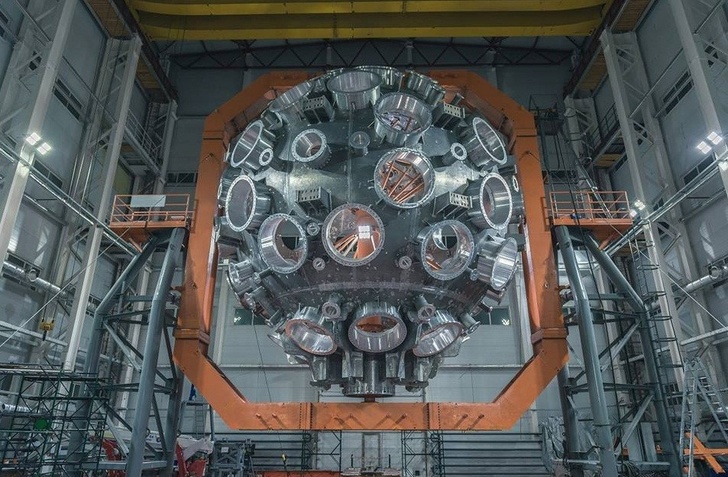

15 апреля в Сарове Нижегородской области завершился важный этап сооружения лазерной установки нового поколения. Камера взаимодействия после завершения сборки была перенесена в основное здание, где планируется производить эксперименты по управляемому инерциальному термоядерному синтезу.

Камера взаимодействия — это центральный элемент установки, сфера диаметром 10 метров и весом около 120 тонн, в которой должно происходить взаимодействие лазерной энергии с мишенью. При таких габаритах транспортировка камеры является невероятно сложной технической операцией, поэтому ее изготовление проводилось непосредственно рядом с местом строительства.

-

Топливная компания Росатома ТВЭЛ будет поставлять в Египет урановые компоненты низкообогащенного ядерного топлива производства Новосибирского завода химконцетратов (НЗКХ).

Соответствующие контрактные документы были подписаны с Организацией по атомной энергии Египта на форуме «Атомэкспо-2019».

Топливо предназначено для реактора ETRR-2, распложенного в национальном Центре ядерных исследований в городе Иншас.

Он используется для научных исследований в области физики элементарных частиц, материаловедения, а также для наработки стабильных изотопов.

-

15 апреля, на площадке станции замещения Курская АЭС-2 (филиал Концерна «Росэнергоатом, входит в Электроэнергетический дивизион Росатома) началось бетонирование фундаментной плиты реакторного здания энергоблока № 2 — специалисты уложили первый кубометр бетона.

Тем самым почти на две недели раньше плана дан старт основным строительным работам по сооружению второго из двух самых мощных и современных энергоблоков в России с реактором ВВЭР-ТОИ поколения «3+".

-

©Видео с youtube.com/ https://www.youtube.com/embed/PEpUmf1OfYk

-

Специалисты материаловедческо-технологического отдела композиционных, магнитных и специальных материалов АО «Высокотехнологический научно-исследовательский институт неорганических материалов им. А.А. Бочвара» (входит в состав Топливной компании Росатома «ТВЭЛ») одни из первых в России получили образцы волокна из карбида кремния (SiC-волокна), содержащие 10-12% кислорода. Это первый шаг к созданию бескислородного SiC-волокна (с содержанием кислорода менее 5%), который позволит ученым приблизиться к созданию тепловыделяющих элементов нового поколения на основе карбида кремния.

Дальнейшее совершенствование технологии изготовления бескислородного волокна существенно повысит жаропрочность, жаростойкость и коррозионную стойкость SiC-композита. «На карбидокремниевое волокно существует большой спрос в России, так как оно используется в авиа- и судостроении, космической и многих других отраслях. В настоящее время длинномерное - более 100 метров — волокно в Российской Федерации никто не производит. Это делает проект ВНИИНМ востребованным для развития не только атомной энергетики, но и других отраслей отечественной промышленности», — подчеркнул руководитель проекта в АО «ВНИИНМ» Алексей Глебов.

-

На волгодонском филиале АО «АЭМ-технологии» «Атоммаш» введены в эксплуатацию современные высокопроизводительные обрабатывающие центры. Станочный парк предприятия пополнился горизонтально-расточным и токарно-винторезными станками с числовым программным управлением (ЧПУ).

В 2019 году модернизация участка трубопроводной арматуры продолжится. На участок поступят еще три станка: токарно-фрезерный обрабатывающий центр и два токарно-карусельных станка с фрезерным шпинделем.

-

На строящемся энергоблоке № 2 Ленинградской АЭС-2 произошло одно из ключевых событий года — завершено возведение внутренней защитной оболочки реактора (ВЗО), забетонирован последний ярус до высоты 67 метров. Теперь строители смогут приступить к сооружению самой верхней части купола до высоты 68,5 метра.

Внутренняя оболочка является локализующей системой безопасности АЭС, это сооружение из предварительно напряженного железобетона, состоящее из цилиндрической части и полусферического купола. Для ВЗО потребовалось около 11000 куб. метров бетона и 3000 тонн арматуры. Толщина армированного монолитного бетона ВЗО составила 1200 мм, что соответствует проектным требованиям.

-

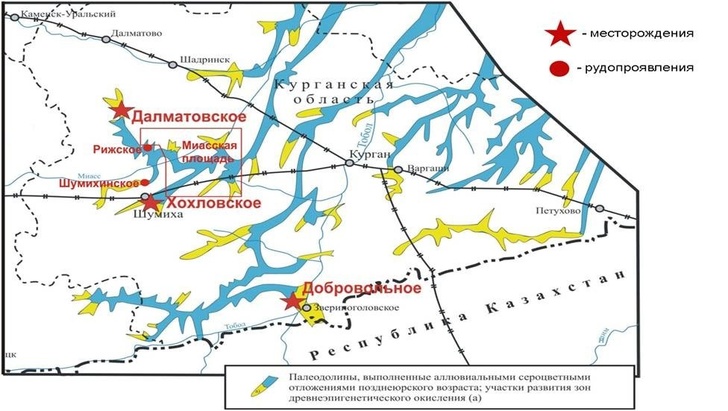

Месторождение отрабатывает АО «Далур» (входит в контур управления Уранового холдинга «АРМЗ"/Горнорудный дивизион Госкорпорации «Росатом»). Опытно-промышленные работы были начаты в 2013 году. Два года спустя был введен в эксплуатацию локальный сорбционный участок. В ближайшее время начинается строительство прирельсовой базы на окраине Шумихи, в непосредственной близости от центральной залежи месторождения, которая в настоящее время отрабатывается. В составе объекта — склад, подъездные пути, внутриплощадочная автодорога и др. Прирельсовая база на дороге Курган-Екатеринбург необходима для удешевления логистики (сейчас перевозки производятся с базы в г. Далматово).

Комплексное обустройство эксплуатационных блоков будет производить АО «РУСБУРМАШ» (специализированная компания Уранового холдинга «АРМЗ» по проведению геологоразведочных и буровых работ).

-

Чепецкий механический завод (АО «ЧМЗ», входит в Топливную компанию Росатома «ТВЭЛ») получил патент РФ на проволоку для обработки металлургических расплавов и способ её изготовления.

Запатентованный способ применяют для производства, в том числе, кальциевой инжекционной проволоки (КИП). Уникальная технология разработана специалистами Чепецкого механического завода еще несколько лет назад, что открыло новые возможности для отечественной металлургической промышленности. И сегодня Чепецкий механический завод является единственным российским производителем кальциевой инжекционной проволоки из электролитического кальция собственного производства.

КИП представляет собой монолитный электролитический кальций в стальной оболочке. Применяется для оптимального режима внепечной обработки металлургических расплавов, что позволяет повысить эксплуатационные свойства стали. За счет лучшего усвоения кальция обеспечивает экономию материала в 3-5 раз по сравнению с традиционной порошковой кальций-содержащей проволокой.

Добавить новость

можно всем, без премодерации, только регистрация