-

ПАО «ЗиО-Подольск» (входит в машиностроительный дивизион Росатома — АО «Атомэнергомаш») завершил производство котельного оборудования для первого завода по переработке отходов в энергию, строящегося в Воскресенском районе Московской области вблизи деревни Свистягино.

Предприятием были изготовлены основные и вспомогательные элементы трех котельных установок, в том числе блоки экономайзеров и блоки экранов топки.

Блоки экономайзеров общей массой 1210 тонн предназначены для подогрева питательной воды до заданных параметров. Экраны топки котла обеспечивают восприятие тепла для последующего нагревания воды и получения пара, вращающего турбину. Общая масса изготовленных блоков составляет 801 тонну.

Завод будет сдан в 2021 году.

-

На площадке строящегося энергоблока № 2 Ленинградской АЭС-2 (г. Сосновый Бор, Ленинградская обл.) выполнена операция по установке транспортного шлюза. Многотонное корпусное оборудование впервые устанавливалось на отметку +26,000 метра с использованием гусеничного крана Liebherr 1350. Это последнее крупногабаритное оборудование, которое конструктивно завершает здание реактора.

-

Петрозаводский филиал компании «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) ввёл в строй специализированный участок входного контроля материалов, которые поступают в производство для изготовления оборудования АЭС.

Ввод в действие нового участка позволит сократить более чем в два раза время прохождения входного контроля заготовок главного циркуляционного насоса, трубопровода и коллекторов парогенератора.

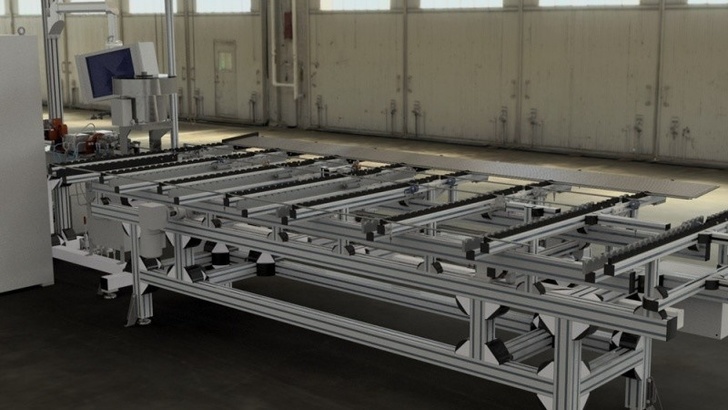

Новый участок занимает площадь около 1300 кв.м., включает в себя 12 рабочих мест. Они оснащены роликоопорами, ложементами и оснасткой для кантовки оборудования. Для проведения визуального и измерительного контроля установлено эффективное энергосберегающее светодиодное освещение. Специализированный участок организован на освобождённых площадях механосборочного производства в рамках проекта по сокращению времени прохождения входного контроля заготовок. Теперь все крупногабаритные заготовки оборудования реакторной установки поступают сюда на расконсервацию и проверку качества материала заготовки.

-

02 августа 2019, 15:32 РУСЭЛПРОМ™

Турбогенератор РУСЭЛПРОМА установили на атомный ледокол

Специалисты Балтийского завода погрузили на атомный ледокол проекта 22220 класса ЛК-60Я «Сибирь» главный турбогенератор правого борта, тем самым закончив монтаж паротурбинной установки ПТУ-72. Ранее весной был установлен турбогенератор левого борта. Следующим этапом строительства корабля станет формирование корпуса надстройки.

-

31 июля в 19:23 реакторная установка инновационного второго энергоблока Нововоронежской АЭС-2 впервые выведена на проектную — 100-процентную мощность. Энергоблок работает стабильно, надёжно и безопасно.

Этап освоения мощности 100% предусматривает около ста различных испытаний и измерений, которые продлятся около двух месяцев. Затем стартует программа заключительных 15-суточных испытаний. Только после этого энергоблок будет сдан в промышленную эксплуатацию. Это знаковое для отрасли и России событие произойдет в конце года.

-

29 июля 2019 года, Буюкеджели (Турция, провинция Мерсин) - На строительную площадку АЭС «Аккую» прибыл первый крупногабаритный груз для энергоблока № 1 — устройство локализации расплава («ловушка расплава»).

Это оборудование, которое будет установлено под корпусом ядерного реактора, представляет собой конусообразную емкость весом 150 тонн, изготовленную из стали, устойчивой к высоким температурам.

-

АО «ТВЭЛ» заключило контракт на поставку ядерного топлива для будущих энергоблоков № 7,8 АЭС «Тяньвань» с китайскими заказчиками в лице Сунэнской Ядерной Энергетической Корпорацией CNSP и Китайской Корпорацией Ядерно-Энергетической Промышленности CNEIC (обе компании входят в состав Китайской национальной ядерной корпорации CNNC).

Контракт подписан в присутствии генерального директора Госкорпорации «Росатом» Алексея Лихачева и председателя Китайского агентства по атомной энергии CAEA Чжан Кэцзяня во время 23-го заседания Российско-Китайской подкомиссии по ядерным вопросам.

Контракт включает поставки для начальной загрузки топлива в реактор, а также последующих перегрузок. Оплата за топливо может производиться в том числе в национальных валютах России и Китая — в рублях и юанях. С российской стороны координацию переговоров по данному контракту осуществляло АО «Русатом Оверсиз».

-

©Видео с youtube.com/ https://www.youtube.com/embed/YxnxhzuMNEU

-

Авторский коллектив научно-исследовательского твэльно-топливного отделения АО «ВНИИНМ им. А.А. Бочвара» (входит в состав Топливной компании Росатома «ТВЭЛ») получил патент «Твэл ядерного реактора».Изобретение предназначено для использования в производстве тепловыделяющих элементов активных зон водо-водяных исследовательских ядерных реакторов, а также транспортных энергетических установок. Новая разработка позволит увеличить энерговыработку активной зоны реактора.

Особенность дисперсионного твэла в том, что в его сердечнике топливосодержащая фаза находится в виде частиц диоксида урана, равномерно распределенных в непрерывной металлической матрице. Изобретение позволит оптимизировать процессы производства тепловыделяющих элементов, повысить безопасность и исключить возможность разрушения оболочки.

-

Топливная компания Росатома «ТВЭЛ» поставила в КНР партию российского оборудования для фабрикации ядерного топлива на Ибиньском заводе (провинция Сычуань), входящем в структуру топливного дивизиона Китайской национальной ядерной корпорации CNNC.

Китайскому заказчику были поставлены три установки для производства тепловыделяющих элементов (твэлов): комплекс герметизации, система контроля геометрических параметров, а также установка лакопокраски. Всё оборудование разработано и изготовлено предприятиями Топливного дивизиона Росатома — ПАО «МСЗ» (г. Электросталь) и АО «НЗХК Инжиниринг» (г. Новосибирск).

Поставленное оборудование предназначено для модернизации производственной линии по фабрикации ядерного топлива российского дизайна ТВС-2М для реакторов ВВЭР-1000. В настоящее время в Китае эксплуатируются четыре энергоблока с реакторными установками данного типа в составе АЭС «Тяньвань» (провинция Цзяньсу). Топливо для реакторов ВВЭР-1000 производится на Ибиньском заводе по лицензии АО «ТВЭЛ» с 2009 года. С 2014 года завод освоил фабрикацию тепловыделяющих сборок конструкции ТВС-2М, которые пришли на смену более старой модели УТВС.

-

АО «РУСБУРМАШ» (специализированная компания по проведению геологоразведочных, буровых и строительных работ Уранового холдинга «АРМЗ"/Горнорудный дивизион Госкорпорации «Росатом») завершило сооружение технологических скважин на блоке 6Б Хохловского месторождения урана (Шумихинский район, Курганская обл.). Хохловское месторождение отрабатывает АО «Далур», также входящее в контур управления Уранового холдинга «АРМЗ».

Летом 2019 года, после успешного завершения опытно-промышленных работ, с блока 6Б начинается промышленное освоение месторождения.

-

В волгодонском филиале «АЭМ-технологии» «Атоммаш» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) завершили сварку нижнего полукорпуса реактора для АЭС «Аккую» (Турция). Это один из ключевых этапов изготовления ядерного реактора.

Нижний полукорпус состоит из обечайки и днища — общий вес конструкции 160 тонн. Процесс сварки этих деталей происходит в течение 12 дней при непрерывном подогреве зоны сварных швов. Далее нижний полукорпус нагрели до 300 градусов и переместили в газовую печь на термообработку. Изделие находилось в печи в течение трех суток при температуре 650 градусов.

После термообработки конструкция поступила на этап проведения контролей сварных соединений. В дальнейшем полукорпус будет подготовлен для нанесения внутренней коррозионностойкой наплавки в зонах сварных швов. На сегодняшний день верхний полукорпус реактора специалисты готовят к нанесению защитной наплавки.

-

Телескоп ART-XC, созданный в РФЯЦ-ВНИИЭФ (г. Саров, предприятие Госкорпорации «Росатом») совместно с Институтом космических исследований РАН

ART-XC — первый российский рентгеновский телескоп с оптикой скользящего падения с применением полупроводниковых детекторов на основе кадмий-теллура. Внедренные технологии увеличивают разрешающую способность и чувствительность телескопа в десятки раз

-

Как сообщила пресс-служба АО «Атомэнергомаш», ПАО «ЗиО-Подольск» изготовил и отгрузил для проекта"Ямал СПГ" первый российский теплообменный аппарат длиной 15 метров, предназначенный для комплекса сжижения природного газа производительностью до 1 миллиона тонн СПГ в год в п. Сабетта в ЯНАО.

Список поставщиков оборудования для четвертой линии Ямал СПГ (линия для отработки российской технологии производства СПГ) был оглашен ПАО «НОВАТЭК» 9 августа 2018 года. Им стали:

— Казанькомпрессормаш, расположенный в Татарстане, который поставит главные газоперекачивающие агрегаты.

— Криогенмаш, расположенный в Московской области. Завод поставит главный криогенный теплообменник.

— Атомэнергомаш. Компания поставит испарители и криогенные насосы.

— Роскосмос. Корпорация поставит криогенные детандеры ( устройство, преобразующее потенциальную энергию газа в механическую энергию, при этом газ, совершая работу, охлаждается).

-

АО «СвердНИИхиммаш» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) завершило поставку комплекса оборудования для обращения с материалами и компонентами, не подлежащими дальнейшему использованию, для строящегося энергоблока № 1 Белорусской АЭС. Соответствующий контракт на разработку и изготовление оборудования был заключен в октябре 2017 года с АО ИК «АСЭ» на сумму более 66 млн рублей.

-

В филиале АО «АЭМ-технологии» «Петрозаводскмаш» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) ввели в строй новую установку электрошлаковой наплавки. Оборудование предназначено для нанесения антикоррозионного слоя на внутреннюю поверхность трубных заготовок главного циркуляционного трубопровода (ГЦТ).

Наплавочный комплекс может работать с заготовками длиной до 8,5 метров и внутренним диаметром до одного метра. При этом толщина наплавляемого слоя составляет 5 мм.

По сравнению с имеющимися на заводе установками новый комплекс усовершенствован автоматической системой контроля за положением наплавочной головки и системой удаленного управления сварочными режимами непосредственно с рабочего места технолога.

-

АО «ТВЭЛ» поставило в КНР партию ядерного топлива для Китайского экспериментального реактора на быстрых нейтронах CEFR (China Experimental Fast Reactor).

Тепловыделяющие сборки изготовлены на машиностроительном заводе в подмосковной Электростали (ПАО «МСЗ»), который является единственным в мире производителем уранового топлива для быстрых энергетических реакторов.

Поставка выполнена в рамках контракта между АО «ТВЭЛ» и китайской корпорацией атомной энергетической отрасли CNEIC, а также китайским институтом атомной энергии CIAE, на площадке которого расположена реакторная установка. Несмотря на то, что CEFR используется в исследовательских целях, он эксплуатируется в составе энергоблока электрической мощностью 20 МВт, осуществляющего отпуск электроэнергии в сеть, и классифицируется МАГАТЭ как единственный в мире энергетический реактор на быстрых нейтронах за пределами России.

-

АО «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) зарегистрировано в качестве изготовителя атомного оборудования гражданского назначения в Национальном управлении по ядерной безопасности Китая (NNSA). Это даёт компании право выпускать оборудование для китайского рынка и позволяет «АЭМ-технологиям» выступить поставщиком ключевых позиций ядерного острова для блоков № 7 и № 8 АЭС «Тяньвань» и блоков № 3 и № 4 АЭС «Сюйдапу» с реакторами ВВЭР-1200, которые относятся к новейшему поколению 3+.

-

28 июня на Смоленской АЭС началась загрузка дополнительных кобальтовых поглотителей (ДПК) в реакторную установку энергоблока № 3. Это завершающий этап первичной загрузки в рамках масштабного проекта Росэнергоатома по промышленному производству кобальта-60 (Co-60).

Проект по наработке изотопа Со-60 на Смоленской АЭС стартовал в сентябре 2017 года, когда на первом энергоблоке были загружены первые ДПК. В июле 2018 года ДПК загрузили в реактор энергоблока № 2.

Области применения радиоизотопа обширны: он используется в ядерной медицине, лучевой терапии, для стерилизации медицинских инструментов и материалов, продуктов питания, повышения прочности полимеров, проверки качества изделий из металла, очищения промышленных отходов, стимуляции урожайности зерновых и овощных культур.

-

Ученые Нижегородского государственного университета им. Н. И. Лобачевского (ННГУ) разработали новые способы модификации структуры титановых сплавов для атомного машиностроения, повысив в полтора-два раза их твердость и прочность, а также предложили новые методы сварки таких материалов.

Работы группы ученых ННГУ свидетельствуют, что за счет оптимизации структуры возможно существенное повышение характеристик титановых сплавов без дополнительного легирования дорогостоящими компонентами — металлами платиновой группы или редкоземельными элементами. Новые конструкционные материалы и технологии открывают возможности для производства более компактного и легкого теплообменного оборудования атомной отрасли с высокой степенью надежности и повышенной коррозионной стойкостью в агрессивных средах.

Промышленное производство труб из титановых сплавов позволяет повысить надежность теплообменных элементов, а также существенно снизить их массу, поскольку плотность титана заметно меньше плотности стали. В настоящее время теплообменное оборудование из титановых сплавов широко применяется в атомной энергетике, химической, нефтехимической и других отраслях промышленности. Физики ННГУ по заданию предприятия ГК «Росатом» АО «ОКБМ Африкантов» провели работы по созданию наномодифицированных титановых сплавов для атомной промышленности.

Добавить новость

можно всем, без премодерации, только регистрация