-

Первые мегаватты электроэнергии выработаны для энергоблока № 6 Ленинградской атомной станции во время комплексных испытаний блочного дизель-генератора. В случае нештатной ситуации эта важнейшая для безопасности АЭС установка мощностью 6,3 МВт обеспечит электроснабжение собственных нужд энергоблока для перевода его в безопасное состояние.

«Сейчас мы проверяем дизель-генератор на разных уровнях мощности и действие автоматики ступенчатого пуска при полном обесточивании секций собственных нужд систем надежного электроснабжения, — рассказал Алексей Шленкин, заместитель начальника электрического цеха Ленинградской АЭС-2. — Когда установку синхронизировали с энергосетью, вырабатываемая ей электроэнергия поступила на собственные нужды энергоблока. После завершения комплекса испытаний она перейдет в режим дежурства».

Все пять дизель-генераторов оборудованы автономными системами топлива, охлаждения, смазки, пускового воздуха, отопления, вентиляции, электроснабжения собственных нужд. Для обеспечения высокой надежности пуска каждая оснащена дублирующей схемой запуска, который осуществляется по сигналу от управляющих систем безопасности. В случае отключения внешнего источника питания они обеспечат электроснабжение всех основных технологических систем энергоблока.

Постановка на дежурство всех пяти дизель-генераторных установок является одним из условий начала следующего ключевого события — физического пуска энергоблока № 6 ВВЭР-1200, который запланирован на апрель 2020 года.

-

В России в промышленной эксплуатации находятся 36 энергоблоков на 10 атомных электростанциях. Шесть из них были введены в эксплуатацию с 2014 по 2019 год.

©Видео с youtube.com/ https://www.youtube.com/embed/aSU_rK28HV0

-

Ученые ВНИИНМ им. А.А. Бочвара (входит в состав Топливной компании Росатома «ТВЭЛ») завершили разработку конструкции и технологии изготовления сверхпроводящих проводов для магнитной системы российского Демонстрационного гибридного источника нейтронов на основе токамака (ДЕМО-ТИН).

Опытные партии ниобий-оловянного стренда диаметром 1 мм были изготовлены методом «внутренний источник олова» и успешно прошли приемочные испытания на соответствие техническим требованиям АО «НИИЭФА» — разработчика магнитной системы ДЕМО-ТИН. Они обладают токонесущей способностью более 1100 ампер на квадратный миллиметр в поле с магнитной индукцией 12 тесла (по проводу без учета стабилизирующей меди).

Отличительная особенность конструкции нового провода — применение общего барьера, который отделяет группу многоволоконных элементов от внешней медной стабилизирующей оболочки. В свою очередь, каждый многоволоконный субэлемент состоит из множества ниобиевых волокон, расположенных в медной матрице, а также источника олова. Для увеличения токонесущей способности ниобий-оловянного стренда каждое волокно легировано титаном. Сведения, полученные в результате разработки провода, отнесены к ноу-хау АО «ТВЭЛ».

-

ПАО «ЗиО-Подольск» (входит в машиностроительный дивизион Росатома — «Атомэнергомаш») отгрузило комплект оборудования машинного зала АЭС «Руппур». В Республику Бангладеш был отправлен последний четвертый комплект СПП-1200. Оборудование предназначено для энергоблока № 1.

Сепараторы-пароперегреватели обеспечивают осушку и перегрев влажного пара после цилиндра высокого давления турбины. СПП-1200 отгружается тремя частями: сепаратор массой 41 тонна, пароперегреватель первой ступени (вес аппарата — 86 тонн), а также пароперегреватель второй ступени весом 105 тонн. При монтаже три части СПП-1200 устанавливаются вертикально в одном корпусе.

-

В ООО «НПО «Центротех» (предприятие Топливной компании Росатома «ТВЭЛ», г. Новоуральск Свердловской области) запущена опытно-промышленная установка газового распыления металлических сплавов.

Оборудование позволяет распылять и получать широкий спектр металлических порошков: алюминиевые сплавы, нержавеющие и высоколегированные стали — материалы для металлических 3D-принтеров (в том числе производства «Русатом — Аддитивные технологии») и для порошковой металлургии в целом.

Максимальная производительность установки составляет 20 тонн порошка в год. Форма частиц — сферическая, содержание кислорода — не более 0,1%, размер гранул варьируется от 10 до 100 мкм.

-

АО «ВНИПИпромтехнологии» (Инжиниринговый центр Уранового холдинга «АРМЗ"/Горнорудный дивизион Госкорпорации «Росатом») завершило разработку технологии попутного извлечения редкого металла для Балхашского медеплавильного завода (Республика Казахстан). Проект был выполнен по заказу крупнейшего производителя меди в Казахстане — ТОО «КазахМыс Девелопмент».

Технология позволит оптимизировать действующее производство и сократить затраты, в том числе, на химикаты и расходные материалы.

-

Волгодонском филиале АО «АЭМ-технологии» «Атоммаш» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) введен в эксплуатацию высокопроизводительный токарно-фрезерный обрабатывающий центр с числовым программным управлением MULTICUT 630.

Станок предназначен для обработки деталей оборудования АЭС, в частности он производит комплексную обработку фасонных деталей без дополнительных переустановок посредством различных режимов: точение, нарезание резьбы, прорезка, сверление, расточка, фрезерование.

Благодаря полной обработке заготовок на одном станке механический участок повысит производительность более чем в два раза.

-

Партия МОКС-топлива, загруженная в активную зону реактора БН-800 энергоблока № 4 Белоярской АЭС в Свердловской области, состоит из 18 тепловыделяющих сборок (ТВС). Они были изготовлены на Горно-химическом комбинате (ФГУП «ГХК», Железногорск, Красноярский край) с использованием обедненного урана и плутония.

-

В топливном дивизионе Росатома реализованы два новых проекта переоснащения внутризаводского электротранспорта с установкой современных накопителей энергии на литий-ионных аккумуляторах (ЛИА).

На Новосибирском заводе химконцентратов (ПАО «НЗХК») переоснащено 13 единиц логистического электротранспорта, на Чепецком механическом заводе в Глазове (АО «ЧМЗ») — восемь машин. При этом в случае АО «ЧМЗ» реализован первый в атомной отрасли проект поставки накопителей энергии по схеме аренды с опцией выкупа оборудования.

Поставщиком оборудования по обоим проектам выступило ООО «Катодные материалы» (дочернее предприятие АО «ТВЭЛ») — отраслевой интегратор Росатома по направлению бизнеса «Накопители энергии», производственной площадкой — НПО «Центротех» (предприятие Топливной компании ТВЭЛ в г. Новоуральск Свердловской области).

-

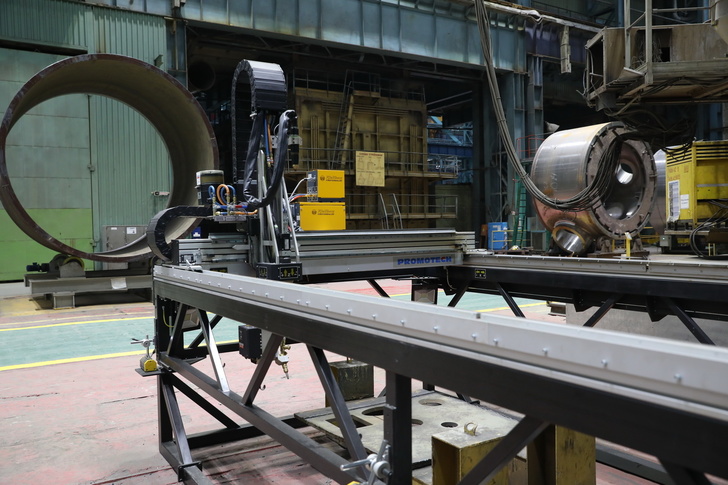

В Волгодонском филиале АО «АЭМ-технологии» «Атоммаш» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) ввели в эксплуатацию новую установку для вырезки отверстий на цилиндрических поверхностях под приварку патрубков парогенераторов фирмы Promotech. При этом данное оборудование может применяться при изготовлении других корпусных изделий, в том числе для газонефтехимической отрасли.

Благодаря современной установке машинное время вырезки отверстий на патрубках парогенераторов сократится на 20%, причем вся операция может производиться как в автоматическом режиме, что позволит ускорить процесс в 4 раза по сравнению с ручной резкой, так и с ручной корректировкой оператором, — что позволяет установке быть универсальной и расширяет номенклатуру обрабатываемых изделий.

-

На химико-металлургическом заводе Сибирского химического комбината (АО «СХК», входит в Топливную компанию Росатома «ТВЭЛ») завершены приемочные испытания с приемкой результатов разработки экспериментальных тепловыделяющих сборок (ЭТВС-22, ЭТВС-23, ЭТВС-24) со смешанным нитридным уран-плутониевым топливом для реакторной установки на быстрых нейтронах.

В состав приемочной комиссии под председательством главного эксперта АО «ВНИИНМ» Алексея Глушенкова вошли представители проектного направления «Прорыв», АО «ТВЭЛ», АО «ОКБМ Африкантов», АО «НИКИЭТ», АО «ВПО «Зарубежатомэнергострой» и АО «СХК». Во время проведения контрольных операций эксперты проверяли качественные и количественные характеристики топлива: качество сварных соединений и сборочных конструкций, отсутствие поверхностного радиоактивного и механического загрязнения, соответствие рабочей конструкторской документации.

-

Петрозаводский филиал АО «АЭМ-технологии» (входит в машиностроительный дивизион Госкорпорации «Росатом» — «Атомэнергомаш») изготовил трубные узлы главного циркуляционного трубопровода (ГЦТ) для энергоблока № 4 АЭС «Куданкулам» (Индия). Комплект ГЦТ состоит из 16 трубных узлов.

«Петрозаводскмаш» изготавливает ГЦТ из трубных заготовок собственного производства: на предприятии на внутреннюю поверхность труб наносят антикоррозионное плакирующее покрытие методом электрошлаковой наплавки. Завод первым в России освоил технологию изготовления бесшовных плакированных труб ГЦТ для АЭС.

-

ПАО «ЗиО-Подольск» (входит в машиностроительный дивизион Росатома — АО «Атомэнергомаш») изготовит на замену комплект пароперегревателей для паровых котлов завода по термической переработке отходов Riverside в Великобритании.

Соответствующий контракт был подписан с компанией Hitachi Zosen Inova AG, поставка должна быть осуществлена в 2020 году. Это первое российское оборудование, которое будет изготовлено для подобного завода по проекту Hitachi Zosen Inova.

В настоящее время ЗиО-Подольск выступает производителем и комплектным поставщиком оборудования силового острова для заводов по переработке отходов в энергию, строящихся АО «РТ-Инвест» в России по технологии Hitachi Zosen Inova. В 2019 году завершено изготовление оборудования для первого завода — в Воскресенском районе Московской области, близ деревни Свистягино.

-

Волгодонский филиал «Атоммаш» компании «АЭМ-технологии» (входит в машиностроительный дивизион Госкорпорации «Росатом» — АО «Атомэнергомаш») завершил изготовление комплекта парогенераторов для четвертого энергоблока АЭС «Куданкулам» в Индии.

Три теплообменных аппарата были отгружены на строящуюся АЭС в 2019 году, а четвертый будет отгружен на площадку заказчику в апреле 2020 года, при открытии навигации.

Парогенератор относится к изделиям первого класса безопасности. Корпус парогенератора представляет собой горизонтальный цилиндрический сосуд с двумя эллиптическими днищами, в средней части которого расположены коллекторы для подвода и отвода горячего теплоносителя. Диаметр — более 4 метров, длина аппарата составляет порядка 15 метров. Вес одного парогенератора — 340 тонн.

-

А как вы думаете, могут ли машины самостоятельно убирать мусор и снег во дворах, на улицах, дорогах, заниматься покосом травы?

Мы не думаем, а знаем!

Представляем Вам наш новый проект — многофункциональную гусеничную машину SCARP на радиоуправлении.

Основные функции машины — это уборка улиц, дворов и автодорог от мусора, снега и покоса травы

-

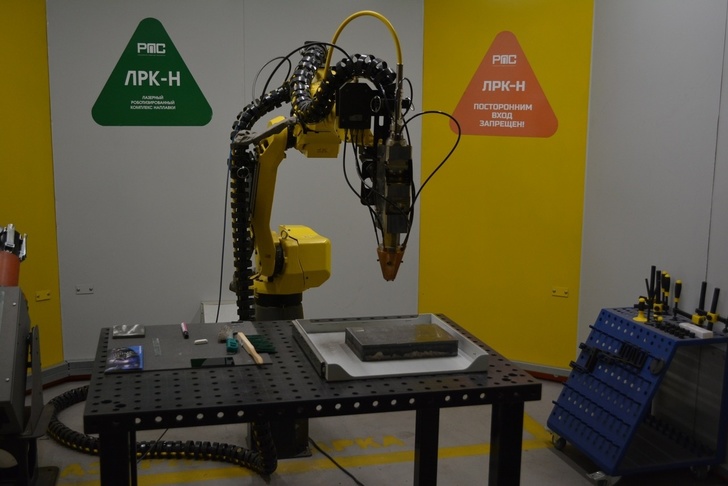

Петрозаводский филиал АО «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) ввёл в эксплуатацию лазерный роботизированный наплавочный комплекс. И это первый опыт использования такой установки в Северо-Западном федеральном округе. Робот изготовлен в России с использованием комплектующих ведущих мировых производителей.

Новинка предназначена для наплавки антикоррозийных и твёрдосплавных покрытий с помощью лазерной технологии. Пока на заводе используется только плазменная. Новый способ позволит в разы уменьшить толщину наплавки, снизит температуру предварительного подогрева основного металла и обеспечит необходимую твёрдость покрытия уже на первом слое.

-

На Кольской атомной станции — одном из крупнейших водопользователей Мурманской области — началась опытная эксплуатация новой системы ультрафиолетового обеззараживания сточных вод. Она позволяет производить обеззараживание без использования химических реагентов, содержащих хлор. Монтаж двух современных установок ультрафиолетового обеззараживания (УФО) был произведен в рамках реализации экологической программы предприятия. Они обеспечивают очистку до 400 кубометров воды в час (в круглосуточном режиме). Каждый УФО-модуль оборудован 18 лампами, под действием ультрафиолетового излучения которых происходит очистка сточных вод от микроорганизмов, вирусов и бактерий.

-

©Видео с youtube.com/ https://www.youtube.com/embed/jqENbYCp1IQ

В России разрабатывается линейка защитной экипировки для хоккеистов. Сверхлегкая и прочная защита предназначена для подростков и любителей, выходящих на лед ради борьбы и невероятных скоростей. Разработкой занимается атомная индустрия. Одна из компаний, работающих в контуре «Росатома», имеет полный цикл по производству композитных материалов и научный центр по их разработке.

-

В 2019 году российские атомные станции (филиалы АО «Концерн Росэнергоатом») вышли на новый рекорд по выработке электроэнергии, произведя свыше 208,784 млрд киловатт-часов и превысив таким образом достижение 2018 года (204,275 млрд кВт.ч).

Баланс ФАС за 2019 год (202,7 млрд кВт.ч) выполнен на 103%. Максимальную выработку среди российских АЭС, внесших наибольший вклад в очередной рекорд, обеспечили Ростовская (свыше 33,8 млрд кВт.ч), Калининская (свыше 31 млрд кВт.ч) и Балаковская (около 30 млрд кВт.ч) атомные станции.

-

На Новосибирском заводе химконцентратов (ПАО «НЗХК») изготовлены и прошли приемочные испытания первые тепловыделяющие сборки (ТВС) для реактора ВВЭР-1000 с экспериментальными твэлами, изготовленными в рамках программы по созданию российского ядерного топлива нового поколения безопасности (так называемого толерантного топлива). В планах топливного и энергетического дивизионов Росатома — уже в первом квартале 2020 года загрузить изготовленные ТВС в один из реакторов Ростовской АЭС.

Добавить новость

можно всем, без премодерации, только регистрация