-

В АО «ЗЭМЗ» освоено производство нового жаропрочного сплава на железоникелевой основе, который широко востребован на рынке металлопродукции.

С целью выполнения заказа для одного из ведущих предприятий космической отрасли руководством завода было принято решение об освоении нового для завода жаропрочного сплава ХН43БМТЮ-ВД (ЭП915-ВД).

Разработкой технологии производства занимались самые опытные инженеры трёх исследовательских подразделений ЦЗЛ: электросталеплавильной лаборатории, группы ЭШП, ВДП и лаборатории передельного производства, которыми были разработаны технологии на выплавку исходного металла с последующим вакуумно-дуговым переплавом в ЭСПЦ-3 и ковку слитков на готовый сорт в молотовом цехе.

Итогом слаженной работы всех заводских подразделений явилось производство жаропрочного сплава ХН43БМТЮ-ВД в круг 100 мм.

-

1. Завод «Трубодеталь» модернизировал стан индукционной гибки труб

На заводе Трубодеталь (АО «Трубодеталь», г. Челябинск, входит в состав Объединенной металлургической компании, АО «ОМК «, г. Москва) на стане индукционной гибки труб PB1600 выполнен первый товарный заказ после его модернизации: партия гнутых отводов для нужд АО «Газпром».

Модернизация стана добавила к его возможностям функцию прогрева прямых участков отвода. Ранее изделие разогревалось только непосредственно в месте сгиба. Прогрев же всей поверхности детали позволяет получить равномерные …

Модернизация стана добавила к его возможностям функцию прогрева прямых участков отвода. Ранее изделие разогревалось только непосредственно в месте сгиба. Прогрев же всей поверхности детали позволяет получить равномерные прочностные свойства и полностью соответствует техническим требованиям ключевых клиентов предприятия.

-

30 января в Тольятти состоялось открытие завода по производству медной катанки. Был осуществлен «холодный пуск» печи огневого рафинирования.

Основателем предприятия является тольяттинская компания «Akron Holding», которая на протяжении 17 лет занимается заготовкой и переработкой лома цветных и черных металлов. На заводе планируется производить 24 тысячи тонн катанки в год, а также перерабатывать ее в проволоку до пяти и более различных сечений.

Сумма вложенных инвестиций в проект составила около 1 млрд рублей. Планируется, что вложения должны окупиться в течение трех лет. Основной рынок сбыта — Россия, Казахстан и Белоруссия. Всего в штате завода порядка 170 человек. 90% работников — жители Тольятти.

-

Программа модернизации волочильного оборудования на «Северсталь-метизе» стартовала в 2014 году. Основная площадка — сталепроволочный цех № 1.

С пуском девяти новых волочильных станков на предприятии завершился четвёртый этап модернизации оборудования. Всего обновили 36 волочильных станов, модернизировали два агрегата горячего оцинкования проволоки. Общая сумма инвестиций в цех за пять лет превысила 1 млрд рублей. Новый волочильный участок обошелся в 250 млн рублей.

-

Белорецкий металлургический комбинат (АО «БМК», входит в Группу «Мечел») в 2017 году отгрузил потребителям больше метизов с высокой добавленной стоимостью, чем в 2016 году — сообщает пресс-служба компании.

Наибольший рост — 14% - пришелся на пружинную проволоку для машиностроения и мебельной промышленности. На 13% увеличились поставки арматурных прядей для возведения мостов, а также промышленного и гражданского строительства. Выросли на 10% продажи стальных фасонных профилей высокой прочности для машиностроения и автопрома. Реализация стальной проволоки увеличилась на 9%, в том числе высокопрочной для производства железобетонных шпал — на 4%. Сварочная проволока для изготовления электродов показала рост 5%.

-

В декабре предприятие отгрузило 38 вагонов продукции общим объемом 2380 тонн. Основным потребителем новой продукции станет Саяногорский алюминиевый завод. Он выпускает обожженные аноды и поставляет их на все промышленные площадки РУСАЛа. КЭП-2 производят на модернизированной прокалочной печи № 2 мощностью 72 тыс. тонн кокса в год. Инвестиции в проект составили 23,7 млн долларов.

-

На территории Магнитогорского металлургического комбината заканчивается подготовительный этап работ по возведению новой аглофабрики: строители забивают сваи, закладывают фундаменты и осуществляют монтаж металлоконструкций. Уже в марте планируется начать монтаж основного технологического оборудования.

Общие капитальные вложения в комплекс, благодаря которому удастся существенно улучшить качество агломерата и снизить экологическую нагрузку, составят порядка 22 млрд рублей.

Пуск в эксплуатацию новой аглофабрики производительностью 5,5 млн тонн стабилизированного охлажденного агломерата запланирован на конец 2019 года.

-

Третья линия по производству проката с полимерным покрытием запущена в строящемся цехе покрытий металла Череповецкого металлургического комбината. В новый цех входят агрегат полимерных покрытий металла и линия непрерывного горячего цинкования, производительность которых достигает 200 и 400 тысяч тонн в год соответственно. Общий объем инвестиций — 8 млрд рублей. В новом цехе создано 200 рабочих мест.

Здесь будет выпускаться продукция для строительной отрасли и производителей бытовой техники. Ключевые клиенты — предприятия Северо-Западного, Центрального, Приволжского и Южного федерального округов.

Агрегат непрерывного горячего цинкования сможет производить оцинкованную сталь толщиной до 3 мм для дальнейшей переработки и производства лёгких стальных тонкостенных конструкций.

Инвестиционный проект уже признан на самом высоком уровне. Министерство промышленности и торговли Российской Федерации присвоило цеху покрытий металла № 3 звание Лауреата конкурса «Главное событие 2017 года в металлургии России».

-

По сообщению пресслужбы ПАО «Ижсталь» (входит в Группу «Мечел») компания, по сравнению с 2016 годом на 47% увеличила производство высокомаржинальной металлопродукции из быстрорежущих марок стали.

Эти марки стали применяются для изготовления металлорежущего инструмента, работающего при высоких скоростях резания. Такая сталь обладает высокой стойкостью к разрушению, твёрдостью и жаропрочностью.

Из быстрорежущих марок стали «Ижсталь» производит горячекатаный, калиброванный, обточенный прокат. Эта сталь поставляется на ведущие отечественные предприятия ВПК и автомобилестроения: «Концерн Калашников», «Воткинский завод», «Казанский вертолетный завод», «Компания «Сухой», «Камаз», «АЗ «Урал», «УАЗ» и другие. Налажен экспорт в Республику Беларусь на заводы «МАЗ» и «Белкард».

-

Группа НЛМК, международная сталелитейная компания с активами в России, США и странах Евросоюза, ввела в эксплуатацию еще четыре установки пресс-валкового измельчения руды, увеличив производительность обогатительной фабрики Стойленского ГОКа на 0,8 млн тонн железорудного концентрата до 17,4 млн тонн в год. Таким образом, СГОК на 100% закрыл потребности доменного производства Группы в железорудном концентрате с содержанием железа выше 65%.

Технологию пресс-валкового измельчения руды (HPGR)* начали внедрять на каждой из четырех технологических линий обогатительной фабрики в 2016 году. Первые четыре дробилки были установлены на 1-й и 4-й секциях в дополнение к традиционным конусным дробилкам и шаровым мельницам. Благодаря им СГОК повысил производительность секций на 12,5% и нарастил мощности по выпуску железорудного концентрата на 1 млн до 16,6 млн тонн в год. Кроме того, существенно сократились энергозатраты и расход мелющих тел на переработку этой руды.

-

Керченский металлургический завод выполнил государственный заказ для РЖД. Сегодня отгрузили последнюю партию рельс. Это первый шаг возрождения металлургической промышленности в Керчи.

Журналисты КерчьИНФО увидели сложный рабочий процесс Керченского металлургического завода. Все начинается с поставки рельсовой продукции, далее порезка рельса, обработка, строжка, штамповка, закалка и сборка. Во всем процессе задействовано 120 человек.

-

12 декабря состоялся запуск модернизированной установки сухого тушения кокса (УСТК) на ЕВРАЗ Нижнетагильском металлургическом комбинате.

Техническое перевооружение установки сухого тушения кокса предусматривает 100-процентный сбор избыточных газов с холодных свечей, их очистку и передачу в виде топлива в другие подразделения комбината. Это позволит оптимально использовать вторичные ресурсы, образующиеся при сухом тушении, а также сократить одну пятую всех выбросов комбината, что существенно улучшит экологическую ситуацию в Нижнем Тагиле.

Кроме того, на участке выгрузки кокса из камер тушения проведена реконструкция аспирационной системы: установлен рукавной фильтр, обеспечивающий снижение выброса коксовой пыли. Для контроля состава циркулирующего охлаждающего газа УСТК введена современная автоматизированная газоаналитическая система, управляющая технологическими параметрами в режиме онлайн.

Инвестиции ЕВРАЗа в проект составили 175 млн. рублей.

-

- © https://www.youtube.com/embed/OSAHqIk9CPQ

Липецкая трубная компания «Свободный сокол» является крупнейшим поставщиком трубной продукции для сектора питьевого водоснабжения и водоотведения и единственным производителем труб из высокопрочного чугуна с шаровидным графитом (ВЧШГ) в диапазоне диаметров от 80 до 1000 мм в России и странах СНГ. Доля предприятия на российском рынке труб для инженерных коммуникаций в сфере ЖКХ составляет — 25%.

Сегодня это современное предприятие, в состав которого входят семь цехов и производств с развитой инфраструктурой, оснащённое уникальным оборудованием ведущих мировых фирм и рассчитанное на ежегодное производство 300 тысяч тонн труб и соединительных фасонных частей из высокопрочного чугуна с широким спектром соединений и покрытий.

-

Электрометаллургический завод нового поколения НЛМК-Калуга (входит в дивизион Сортовой прокат Россия Группы НЛМК), производитель широкого спектра сортового и фасонного проката строительного назначения, выпустил пятимиллионную тонну стали.

НЛМК-Калуга был запущен в 2013 года. Уже через полгода после запуска НЛМК-Калуга вышел на максимальную загрузку прокатных мощностей и сохраняет достигнутый высокий уровень вне зависимости от рыночной конъюнктуры.

-

На Красноярском металлургическом заводе (КраМЗ) запущен в эксплуатацию новый прессовый комплекс по производству продукции из легко- и труднодеформируемых сплавов.

Новая прессовая установка обладает колоссальным усилием, давление на 1 квадратный сантиметр металла достигает 45 тонн. Комплекс занимает около 3 тысяч квадратных метров площади. Во всем мире насчитывается менее десяти подобных прессов. Новый комплекс на КраМЗ может совмещать одновременно два метода прессования: прямое и обратное, оснащен закалочным устройством.

-

ПАО «Северсталь» завершило очередной этап реконструкции основного оборудования прокатного производства — стана горячей прокатки «2000» в листопрокатном цехе № 2 Череповецкого металлургического комбината.

Инвестиции составили более 120 млн. рублей.

В рамках инвестиционного проекта установлена новая рулоновязальная машина № 1 на конвейере горячекатаных рулонов. Она обеспечит необходимые требования к качеству обвязки рулонов, позволит исключить потери ленты с рулонов при транспортировке в цех отделки металла № 2 и на станы холодной прокатки.

-

На ПАО «Челябинский цинковый завод» были получены первые 27 килограммов индия высокой степени очистки марки 6N с содержанием основного элемента не менее 99,9999%. 6N означает «six-nine», то есть шесть девяток. В этой квалификации общий уровень загрязнений не превышает одной частицы на миллион. До этого ЧЦЗ производил весьма чистый индий марки 5N (In>99,999%), где общий уровень загрязнений — менее 10 частиц на миллион.

Несмотря на кажущуюся небольшую разницу (всего лишь одна дополнительная девятка после запятой), в техническом плане между индием 6N и 5N лежит огромная пропасть — обеспечить производство металла такой чистоты «в обычных» условиях очень сложно и затратно. Если в металл попадет даже самая маленькая пылинка, он уже не будет соответствовать требованиям.

Сам процесс получения высокочистого индия — «ноу-хау» инженеров Челябинского цинкового завода и Уральской горно-металлургической компании.

-

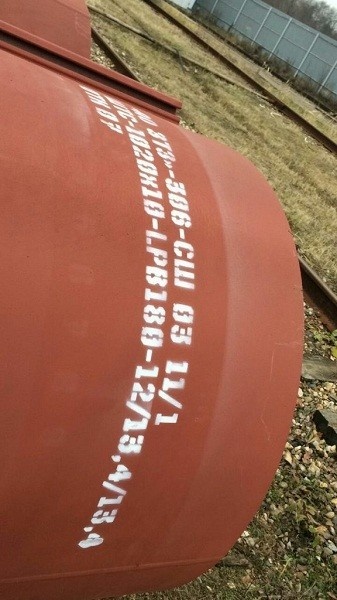

На прошлой неделе состоялась отгрузка первой партии трубчатого сварного шпунта, произведенного на Загорском трубном заводев Московской области. Клиентом выступило Федеральное агентство морского и речного транспорта. В поставку вошло 53 т готовых изделий длиной по 13,4 метров и 15,4 метров. Продукция будет использована при строительстве одного из объектов федерального агентства в Ростовской области.

Трубчатый сварной шпунт широко применяется в строительстве портов, причальных стенок, укреплении берегов и сооружений транспортной инфраструктуры. При изготовлении шпунта трубчатого сварного были использованы трубы собственного производства и горячекатаные замковые профили LPB180-12 российского производства, выдерживающие усилие на разрыв до 244 тонн на метр.

-

Трубная Металлургическая Компания, один из крупнейших мировых производителей трубной продукции для нефтегазового комплекса, впервые в России начала производство обсадных труб с уникальным резьбовым соединением TMK UP ULTRA GX. Первая партия была отгружена в адрес дочерней структуры ПАО «Роснефть» — АО «Самаранефтегаз».

Резьбовое соединение TMK UP ULTRA GX полностью соответствует новому стандарту ISO PAS 12835. Этот стандарт устанавливает жёсткие требования к соединениям, применяемым при добыче высоковязкой нефти по методу парогравитационного дренажа (SAGD — Steam Assisted Gravity Drainage), и моделирует термоциклические нагрузки, которым может подвергаться соединение в условиях реальной эксплуатации.

-

Легендарная Магнитка входила в число титульных и знаковых объектов индустрии молодого Советского Союза. В годы войны здесь ковали броню будущей Победы. А сегодня модернизированный ММК — одно из крупнейших металлургических производств страны и мира.