-

Команда ученых из России и Германии научилась внедрять атомы азота в структуру графеновых частиц прямо в процессе их крупномасштабного производства. Исследователи добились двукратного увеличения электропроводности синтезируемых наноматериалов и планируют усовершенствовать метод для более тонкой настройки их электрических свойств. Результаты исследования опубликованы в журнале 2D Materials.

Как графеновые материалы синтезируют тоннами

Графен — всего лишь отдельно взятый слой графита. Идея расслоить графит на пластинки атомарной толщины легла в основу промышленного метода получения графеновых материалов — оксида графена и восстановленного оксида графена, которые сегодня производятся тоннами по всему миру, в том числе в России.

-

28 мая на строительной площадке ПАО «Химпром» дан старт строительству нового производства перекиси водорода антрахиноновым методом. После проведённых испытаний, была погружена первая свая под здание будущего завода.

ООО «Волжская перекись» станет первым в стране предприятием, реализующим проект по данной технологии. Новое современное автоматизированное производство мощностью 50 000 тонн/год будет отвечать всем требованиям технической и экологической безопасности и позволит создать дополнительные рабочие места. Общий объем инвестиций в проект составит 5,6 млрд рублей.

-

Разработку промышленного прототипа мобильной обогревающей газовой станции нового поколения завершили исследователи лаборатории физической активации Томского научного центра СО РАН. По ряду параметров новая станция значительно превосходит мировые аналоги.

Станция соответствует всем мировым требованиям, связанным с экологичностью, она полностью автономна и автоматизирована.

Как рассказывает заместитель председателя ТНЦ СО РАН по научной работе кандидат физико-математических наук Алексей Марков, этому предшествовало создание уникального пористого материала на основе никеля и алюминия, полученного с помощью метода самораспространяющегося высокотемпературного синтеза. Используя этот уникальный материал несколько ученые разработали высокоэффективные горелки инфракрасного нагрева: горение происходит в порах материала и в отличие от привычного факельного, имеет так называемый фильтрационный характер. Принципиально новая горелка позволяет преобразовывать энергию природного газа в инфракрасное излучение с эффективностью до 70%, сообщает пресс-служба ТНЦ СО РАН.

-

«Уфаоргсинтез» (дочка Башнефти), разработал 6 новых марок синтетического каучука СКЭПТ со специальной добавкой, позволяющей повысить его эксплуатационные качества. Ранее данный продукт в России не производился.

Компания расширяет ассортимент продукции, выводя на рынок новый каучук СКЭПТ. Новый вид нефтехимической продукции сопоставим с импортными аналогами по своим физикомеханическим характеристикам и потребительским свойствам.

Этилен-пропиленовые каучуки СКЭПТ обладают рядом полезных свойств, таких как термостойкость, устойчивость к химическому воздействию, совместимость с пожаробезопасными компонентами. Каучук марки СКЭПТ используется как изолирующий и уплотняющий материал.

-

Исследователи из Института нефтехимического синтеза РАН разработали методику, позволяющую выделять полезные спирты и эфиры из стоков нефтехимических и фармацевтических производств. Подобные вещества можно будет использовать как добавки к моторным топливам для повышения их качества, сообщила в понедельник пресс-служба Российского научного фонда (РНФ).

Разработанные мембраны не только позволяют выделять полезные вещества из сточных вод, но могут быть использованы и для разделения нефтяных и попутных газов. Это актуально для нашей страны, занимающей лидирующие позиции в добыче природного газа.

В последние годы биологи, химики и другие ученые начали разрабатывать новые методики очистки сточных вод, которые делают этот процесс выгодным с экономической точки зрения. С одной стороны, эти подходы позволяют использовать органические продукты этой переработки в качестве удобрения в полях и садах, а с другой — при их помощи можно добывать золото и другие ценные металлы из стоков промышленных предприятий и городской канализации.

-

©Видео с youtube.com/ https://www.youtube.com/embed/q2UjMx_8yh8

-

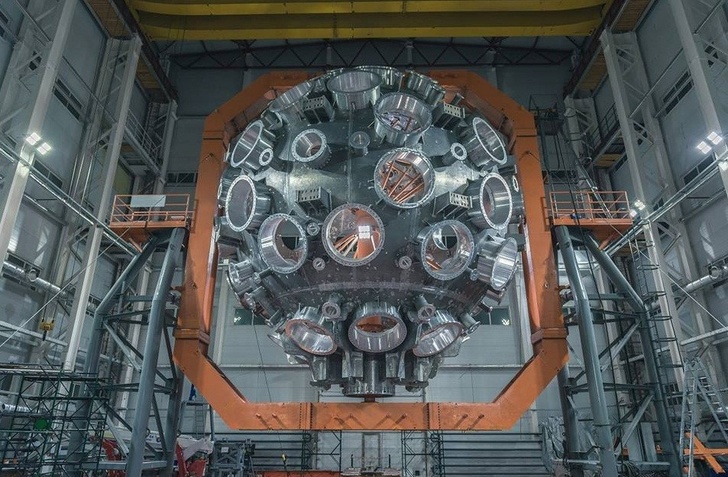

15 апреля в Сарове Нижегородской области завершился важный этап сооружения лазерной установки нового поколения. Камера взаимодействия после завершения сборки была перенесена в основное здание, где планируется производить эксперименты по управляемому инерциальному термоядерному синтезу.

Камера взаимодействия — это центральный элемент установки, сфера диаметром 10 метров и весом около 120 тонн, в которой должно происходить взаимодействие лазерной энергии с мишенью. При таких габаритах транспортировка камеры является невероятно сложной технической операцией, поэтому ее изготовление проводилось непосредственно рядом с местом строительства.

-

На заводе по производству и переработке полиэтилена низкого давления (завод ПППНД) ПАО «Казаньоргсинтез» состоялся запуск новой установки по производству концентрата технического углерода. Производительность вновь созданного узла составит 20 тысяч тонн в год.

Концентрат технического углерода (мастербатч) используется для светостабилизации полиэтилена. Он является естественным красителем и применяется при производстве «черной» марки полиэтилена низкого давления ПЭ2НТ11-9. Полиэтилен этой марки высокой плотности предназначен для изготовления труб и соединительных деталей газораспределительных сетей, напорных труб и соединительных деталей.

-

ПАО «Казаньоргсинтез» отметило 60-летие со дня основания и 55-летие со дня выпуска первой продукции. В честь этого предприятие представило четыре новые печи пиролиза на заводе этилена, на комплексе Э-200. Торжества по случаю юбилея прошли в тот же день вечером в КРК «Пирамида», где были вручены государственные награды.

Четыре новые печи пиролиза после пуска в эксплуатацию должны заменить десять старых печей, проработавших почти 40 лет. Модернизация печного блока позволит повысить эффективность действующих производств: повысить производительность установок получения этилена, усилить безопасность технологического процесса, снизить расходы на производство продукции.

-

В Перми на заводе ООО «ЛУКОЙЛ-Пермнефтеоргсинтез» (100% дочернее предприятие ПАО «ЛУКОЙЛ») введена в эксплуатацию железнодорожная эстакада слива мазута и гудроновой смеси.

Эстакада оборудована узлами разогрева, конденсатным блоком и способна принимать на разгрузку одновременно до 24 вагонов-цистерн. Новый объект позволит повысить экономическую эффективность предприятия и решить поставленную региональными властями задачу по обеспечению Пермского края качественным дорожным нефтебитумом.

«В мае мы запланировали выпуск порядка 10 тысяч тонн битума. Со следующего месяца готовы нарастить необходимые объёмы, чтобы удовлетворить запросы Пермского края», — отметил Генеральный директор ООО «ЛУКОЙЛ-Пермнефтеоргсинтез» Сергей Андронов.

-

Компания «Синтез-Каучук» (Республика Башкортостан, управляющая компания «ТАУ НефтеХим») на своей промышленной площадке получила изопреновый каучук нового поколения, являющийся наиболее точным синтетическим аналогом натурального каучука. По сообщению компании, данный материал получен впервые в мировой практике. До настоящего времени продукт такого высокого уровня соответствия натуральному каучуку, нигде не синтезировался.

-

В рамках работ выполнена обкатка центробежного компрессора, проводится обкатка насосов и компрессоров, тестируется и настраивается электрооборудование, система управления установкой и оборудование КИП. Таким образом, реализация проекта по строительству комплекса гидрокрекинга находится на завершающей стадии.

Общая сумма инвестиций в строительство комплекса составит более 43 млрд руб.

В целом в рамках строительства комплекса гидрокрекинга реализованы следующие технологические объекты:

— установка гидрокрекинга мощностью 1,6 млн. т/год,

— секция производства водорода мощностью 75 млн. нм3/час (в составе установки гидрокрекинга),

— установка производства элементарной серы общей мощностью 60 тыс. т/год, включая блок отпарки кислой воды мощностью 45 м3/час,

-

Специалисты исследовательского центра ООО «РН-ЦИР» разработали технологию оксосинтеза (R-Oxo) на основе родиевых каталитических систем, которая позволяет на 25-30% увеличить выпуск бутиловых спиртов насуществующих в России промышленных установках.

Бутиловые спирты (Бутанол-1) — многофункциональный реагент, растворитель, химическое сырье для использования в отраслях легкой и химической промышленности. Бутанол-1 применяется при изготовлении защитных и антикоррозионных покрытий (лакокрасочные товары, покрытия), тормозной жидкости, искусственной кожи, средств для мытья поверхностей, парфюмерии.

В настоящее время на АО «Ангарская нефтехимическая компания» (предприятие «Роснефти») в блоке оксирования производства бутиловых спиртов применяется кобальтовый катализатор. В результате перевода блока оксирования на технологию R-Oxo ожидается многомиллионный экономический эффект за счет более рационального использования сырья и снижения эксплуатационных затрат. При этом на базе технологии R-Oxo возможно расширение ассортимента выпускаемой нефтехимической продукции, в том числе закупаемой сейчас за границей.

-

На ПАО «Казаньоргсинтез» запущено новое производство рукавной трехслойной FFS-пленки, которя предназначена для изготовления мешков на высокопроизводительных расфасовочно-упаковочных машинах с последующей упаковкой в них всего объема отгружаемой полимерной продукции.

Инвестиции в строительство новой линии составили порядка 316 млн рублей.

Линия открыта на территории завода по производству и переработке олиэтилена низкого давления, входящего в структуру «Казаньоргсинтеза». Фактически с этого дня завод по производству и переработке полиэтилена низкого давления будет производить упаковку для своей продукции самостоятельно из собственного же сырья. Планируемый объем выпуска — 2590 тонн в год (16 млн погонных метров)."Казаньоргсинтез".

Запуск в эксплуатацию производственной линии трехслойной FFS-пленки позволит полностью отказаться от закупки импортной упаковки и упаковки, изготовленной из сырья, закупаемого за границей, а также увеличить объем собственной переработки производимого полиэтилена разных марок, пленки и снизить себестоимость продукции. Экономический эффект превысит 51 млн рублей в год.

-

Резидент индустриального парка «Тольяттисинтез» — компания «Тара-Строй» — запустил линию по выпуску высокотехнологичных топливных брикетов из древесных отходов типа Pini Kay, соответствующих евростандартам. Производительность линии — 1 т/час.

Линия предназначена для переработки, калибровки, сушки сырья под большим давлением и при высокой температуре и далее — сжатия и упаковки брикетов (евродров). В процессе сжатия из древесины выделяется вещество, которое содержится в клетках растений и придает им прочность и твердость, — лигин. За счет него происходит склейка брикетов, поэтому дополнительные добавки и связующие вещества при производстве не используются. После брикетирования евродрова остужаются и упаковываются.

Сырьем для производства топливных брикетов являются деревоотходы крупных предприятий, деревоперерабатывающих производств, отходы, полученные при переработке древесины от плановых вырубок.

-

На заводе «Казаньоргсинтез» открыли новое производство гипохлорита натрия электролизным способом из пищевой соли.

Производство гипохлорита натрия, который не наносит вреда окружающей среде, актуализировалось с переходом цеха ОСиВК на новую технологию обеззараживания фильтрованной воды. Прежде для обеззараживания воды использовали хлор, который относится к высокоопасным веществам (2-й класс опасности). Использование сильнодействующего ядовитого вещества превращало водоочистные станции в опасные промышленные объекты.

При использовании гипохлорита натрия вместо высокоопасного вещества исключены ситуации, связанные с угрозой выброса хлора. Кроме того, дозирование гипохлорита натрия для процесса обеззараживания идет полностью в автоматизированном режиме, исключая влияние «человеческого фактора».

-

На иркутском заводе «Фармасинтеза» 8 сентября открылся новый цех, в котором будут выпускать небольшие партии лекарств. Препараты будут использоваться, в том числе, и для клинических исследований.

Здесь будут производиться лекарства широкого спектра лекарственных форм. Это таблетки, капсулы, мази, гели, суппозитории, сиропы и бальзамы и так далее. Также появится возможность отрабатывать технологии производства новых лекарств. Новый цех создал более ста рабочих мест. Инвестиции в его создание составляют около полумиллиарда рублей.

Цех малотоннажного производства стал четвертым в составе «Фармасинтеза» в Иркутске.

-

В индустриальном парке «Тольяттисинтез» Самарской области состоялось открытие комплекса по ремонту и обработке танк-контейнеров и автоцистерн, которые используются для перевозки грузов химической и пищевой отрасли. Проект реализован компанией «ЭкоХимПлюс-Тольятти», входящей в группу компаний «Havila». Общий объем инвестиций — около 120 млн руб.

Новая станция предназначена для оказания комплексных услуг по обслуживанию танк-контейнеров, включая обработку емкостей от более 40 видов химических и пищевых продуктов, ремонт, проверку технического состояния, освидетельствование и хранение. Основная цель создания комплекса — оптимизация логистической цепочки по транспортировке грузов за счет минимизации порожнего пробега тары и эффективной подготовке емкостей для дальнейших отгрузок.

-

ПАО «Уфаоргсинтез», дочернее общество АНК «Башнефть» (входит в ПАО «НК «Роснефть»), ввело в эксплуатацию воздухоразделительную установку после ее технического перевооружения. Мощность по производству газообразного азота в результате модернизации увеличилась на 3500 нм3/час.

На установке, изготовленной на российском предприятии, применены современные технологии, позволяющие вырабатывать продукцию высокого качества с наименьшими затратами и минимальным воздействием на окружающую среду.

Новая установка позволит полностью обеспечить потребности в азоте высокой чистоты всех объектов нефтехимического предприятия, включая новые технологические установки, строящиеся в рамках программы развития.

-

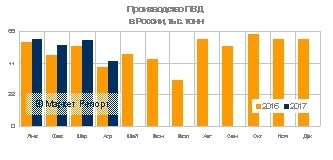

Отечественные предприятия нарастили производство полиэтилена высокого давления (ПЭВД) на 9% за четыре месяца 2017 года. В то же время загрузку мощностей сократили «Газпром нефтехим Салават» и «Уфаоргсинтез».