-

Петрозаводский филиал компании «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) ввёл в строй новый сварочно-наплавочный комплекс для увеличения объемов выпуска оборудования реакторной установки.

Комплекс установлен в сборочно-сварочном производстве Петрозаводскмаша и задействован в изготовлении компенсаторов давления, ёмкостей системы аварийного охлаждения и системы пассивного залива активной зоны. Новое оборудование предназначено для сварки кольцевых и продольных швов при сборке обечаек и электро-дуговой антикоррозионной наплавки на внутренние поверхности оборудования. Сварочная колонна и стрела стенда позволяют сваривать изделия длинной до 20 метров и диаметром до 5 метров. Масса обрабатываемых заготовок может достигать 30 тонн.

-

ПАО «ЗиО-Подольск» (входит в машиностроительный дивизион Росатома — АО «Атомэнергомаш») завершил производство котельного оборудования для первого завода по переработке отходов в энергию, строящегося в Воскресенском районе Московской области вблизи деревни Свистягино.

Предприятием были изготовлены основные и вспомогательные элементы трех котельных установок, в том числе блоки экономайзеров и блоки экранов топки.

Блоки экономайзеров общей массой 1210 тонн предназначены для подогрева питательной воды до заданных параметров. Экраны топки котла обеспечивают восприятие тепла для последующего нагревания воды и получения пара, вращающего турбину. Общая масса изготовленных блоков составляет 801 тонну.

Завод будет сдан в 2021 году.

-

Петрозаводский филиал компании «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) ввёл в строй специализированный участок входного контроля материалов, которые поступают в производство для изготовления оборудования АЭС.

Ввод в действие нового участка позволит сократить более чем в два раза время прохождения входного контроля заготовок главного циркуляционного насоса, трубопровода и коллекторов парогенератора.

Новый участок занимает площадь около 1300 кв.м., включает в себя 12 рабочих мест. Они оснащены роликоопорами, ложементами и оснасткой для кантовки оборудования. Для проведения визуального и измерительного контроля установлено эффективное энергосберегающее светодиодное освещение. Специализированный участок организован на освобождённых площадях механосборочного производства в рамках проекта по сокращению времени прохождения входного контроля заготовок. Теперь все крупногабаритные заготовки оборудования реакторной установки поступают сюда на расконсервацию и проверку качества материала заготовки.

-

В волгодонском филиале «АЭМ-технологии» «Атоммаш» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) завершили сварку нижнего полукорпуса реактора для АЭС «Аккую» (Турция). Это один из ключевых этапов изготовления ядерного реактора.

Нижний полукорпус состоит из обечайки и днища — общий вес конструкции 160 тонн. Процесс сварки этих деталей происходит в течение 12 дней при непрерывном подогреве зоны сварных швов. Далее нижний полукорпус нагрели до 300 градусов и переместили в газовую печь на термообработку. Изделие находилось в печи в течение трех суток при температуре 650 градусов.

После термообработки конструкция поступила на этап проведения контролей сварных соединений. В дальнейшем полукорпус будет подготовлен для нанесения внутренней коррозионностойкой наплавки в зонах сварных швов. На сегодняшний день верхний полукорпус реактора специалисты готовят к нанесению защитной наплавки.

-

В филиале АО «АЭМ-технологии» «Петрозаводскмаш» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) ввели в строй новую установку электрошлаковой наплавки. Оборудование предназначено для нанесения антикоррозионного слоя на внутреннюю поверхность трубных заготовок главного циркуляционного трубопровода (ГЦТ).

Наплавочный комплекс может работать с заготовками длиной до 8,5 метров и внутренним диаметром до одного метра. При этом толщина наплавляемого слоя составляет 5 мм.

По сравнению с имеющимися на заводе установками новый комплекс усовершенствован автоматической системой контроля за положением наплавочной головки и системой удаленного управления сварочными режимами непосредственно с рабочего места технолога.

-

АО «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) зарегистрировано в качестве изготовителя атомного оборудования гражданского назначения в Национальном управлении по ядерной безопасности Китая (NNSA). Это даёт компании право выпускать оборудование для китайского рынка и позволяет «АЭМ-технологиям» выступить поставщиком ключевых позиций ядерного острова для блоков № 7 и № 8 АЭС «Тяньвань» и блоков № 3 и № 4 АЭС «Сюйдапу» с реакторами ВВЭР-1200, которые относятся к новейшему поколению 3+.

-

Волгодонский завод «Атоммаш» (филиал компании «АЭМ-технологии») отгрузил первый парогенератор ПГВ-1000М из комплекта теплообменного оборудования, изготавливаемого заводом для четвертого энергоблока АЭС «Куданкулам» в Индии.

— Мы продолжаем поставку оборудования для индийской станции. В ближайшее время будет отгружено еще одно изделие. На завершающем этапе — изготовление третьего и четвертого аппарата. Старт дан, остальные теплообменные устройства также будут доставлены на строящуюся площадку Куданкулам в этом году, — отметил директор Филиала Ровшан Аббасов.

Парогенератор относится к изделиям первого класса безопасности. Диаметр корпуса— более 4 м, длина пароегенартора составляет порядка 15 метров. Вес оборудования — 340 т. В верхней части корпуса находится паровое пространство, в нижней части корпуса парогенератора располагается поверхность теплообмена, которая состоит из 11 000 нержавеющих труб. Диаметр труб составляет 16 мм, длина — от 10 до 14 метров. Концы труб закреплены в двух коллекторах.

-

АО «РАСУ» и ООО «Элемент» подписали меморандум о сотрудничестве в развитии отечественной микроэлектронной компонентной базы.

6 апреля в рамках XI Международного форума «АТОМЭКСПО-2019» акционерное общество «Русатом Автоматизированные системы управления» (АО «РАСУ») и общество с ограниченной ответственностью «Элемент» подписали меморандум о взаимопонимании, подтверждающий намерения сторон осуществлять совместную деятельность по развитию отечественной микроэлектронной компонентной базы (ЭКБ).Документ, подписанный генеральным директором АО «РАСУ» Андреем Бутко и президентом ООО «Элемент» Ильей Иванцовым, определяет заинтересованность сторон в объединении усилий при разработке и производстве отечественной ЭКБ для повышения технологической и энергетической безопасности Российской Федерации.

-

На волгодонском филиале АО «АЭМ-технологии» «Атоммаш» введены в эксплуатацию современные высокопроизводительные обрабатывающие центры. Станочный парк предприятия пополнился горизонтально-расточным и токарно-винторезными станками с числовым программным управлением (ЧПУ).

В 2019 году модернизация участка трубопроводной арматуры продолжится. На участок поступят еще три станка: токарно-фрезерный обрабатывающий центр и два токарно-карусельных станка с фрезерным шпинделем.

-

В Госкорпорации «Росатом» создан испытательный стенд криогенного оборудования для заводов по производству сжиженного природного газа. Это первый в России и второй на территории Европы постоянно действующий стенд.

Создание отечественной стендово-испытательной базы является одним из важных условий в процессе импортозамещения оборудования для СПГ-проектов. Он позволит проводить испытания всей линейки криогенных насосов для среднетоннажного СПГ и судовых систем российских и зарубежных проектов.

Стенд создан в Санкт-Петербурге, на базе АО «НИИЭФА (предприятие Госкорпорации «Росатом») по заказу АО «ОКБМ Африкантов» (входит в Машиностроительный дивизион «Росатома» — АО «Атомэнергомаш»).

-

Государственный научный центр РФ АО «НПО «ЦНИИТМАШ» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) создал портативную механизированную установку «Лист 7М» для ультразвукового контроля (УЗК) металлических, биметаллических листов и слябов.

«Лист 7М» проводит механизированный ультразвуковой контроль металлических листов эхо-импульсным методом. Установка приспособлена для работы с листами толщиной от 4 до 300 мм и выявляет дефекты различного типа. Аппарат сигнализирует об обнаружении даже небракующихся дефектов размером от 3 мм. Одним из преимуществ его конструкции является мобильность: он легко перемещается по листу, не отрывая акустического блока при развороте или смене направления движения, может работать без подзарядки 8 часов и весит около 25 кг.

«Эта установка предполагает не сплошной контроль, а быстрый контроль со смещением, — рассказал Игорь Семыкин, один из разработчиков установки, ведущий научный сотрудник лаборатории комплексной технологии неразрушающего контроля института сварки и неразрушающего контроля ЦНИИТМАШ. — За счет своей мобильности «Лист 7М» позволяет регулировать плотность УЗК, что повышает его скорость и качество».

-

©Видео с youtube.com/ https://www.youtube.com/embed/nFoZJB4-wWs

-

АО «СвердНИИхиммаш» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) заключило договор с АО «Атомстройэкспорт» на разработку, изготовление и поставку комплекта оборудования для обращения с материалами и компонентами, не подлежащими дальнейшему использованию, для энергоблока № 1 АЭС «Руппур» (Бангладеш). Сумма контракта составила более 1,5 млрд руб. Планируется, что оборудование будет поставлено заказчику осенью 2020 года, а шеф-наладка завершится в 2023 году.

Объем отгрузки составит более пятисот поставочных единиц. Оборудование способно переработать такие материалы и компоненты как пластик, стекло, бумага, дерево, резина, металл, изделия из этих материалов и различные растворы.

«СвердНИИхиммаш имеет успешный опыт поставки и наладки подобных систем на новейших российских атомных станциях. Надежное и проверенное оборудование станет референтным для эксплуатации на АЭС «Руппур», — сообщил руководитель проекта КП РАО Курск-2 Сергей Коржавин.

«В рамках этого международного договора СвердНИИхиммаш выступает в роли технологического интегратора, обеспечивающего комплектность поставки. Преимущество подобной поставки заключается в унификации и типизации оборудования для переработки материалов и компонентов, не подлежащих дальнейшему использованию, что неизбежно влечет за собой снижение стоимости и сроков поставки», — отметил заместитель генерального директора по развитию и инновациям Александр Черепанов.

-

ПАО «ЗиО-Подольск» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) осуществил поставку первых элементов парового котла П-152 для первого завода по термической переработке отходов в энергию. На строительную площадку в Воскресенском районе Московской области доставлен комплект опорных металлоконструкций. В настоящее время на стройплощадке осуществляется подготовка к началу монтажа котельной установки.

Всего в рамках заключенного в 2017 году договора, для строящихся заводов по термической переработке отходов в энергию «ЗиО-Подольск» изготовит 35 тысяч тонн котельного оборудования — экономайзеры, пароперегреватели, трубопроводы, нагревательные элементы, металлоконструкции и др. Заводы по переработке отходов строятся по технологии японско-швейцарской компании Hitachi Zosen INOVA.

Это одна из самых референтных на текущий момент технологий в Европе с жесткими требованиями к экологическим параметрам работы оборудования. Завод «ЗиО-Подольск» — один из крупнейших изготовителей подобного оборудования в стране. Предприятие уже имеет опыт производства для соответствующих объектов. В частности, в девяностых и нулевых годах на нем были спроектированы и изготовлены котельные установки для заводов в Германии и России. Представители Hitachi Zosen INOVA регулярно посещают предприятие и принимают участие в контрольных операциях в ходе изготовления оборудования.

-

Компания «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) отгрузила корпуса главных циркуляционных насосов (ГЦН), которые предназначены для 4-го энергоблока АЭС «Куданкулам» (Индия). Изделия были изготовлены в Петрозаводском филиале компании.

-

12 декабря в Волгодонске Ростовской области открылось новое производство оборудования для атомной энергетики и других отраслей. Дочерняя компания АО «Атомэнергомаш"(Машиностроительный дивизион Росатома) — АО «Атомтрубопроводмонтаж» (АТМ) запустила в работу производственную площадку по изготовлению трубопроводов высокого и низкого давлений из углеродистых и легированных сталей.

Продукция предназначена для атомных и тепловых станций, а также для объектов газонефтехимического комплекса. Плановая производственная мощность — 250 тонн в месяц. На сегодняшний день на предприятии создано 119 рабочих мест. Общее число работников в перспективе должно составить более 200 человек.

Производственный комплекс развернут на площадях филиала АО «АЭМ-Технологии» «Атоммаш» в результате переезда и объединения двух производственных площадок предприятия: в Оренбурге и г. Удомля (Тверская область). Комплекс включает в себя современное станочное оборудование, развитую инфраструктуру, системы контроля качества.

-

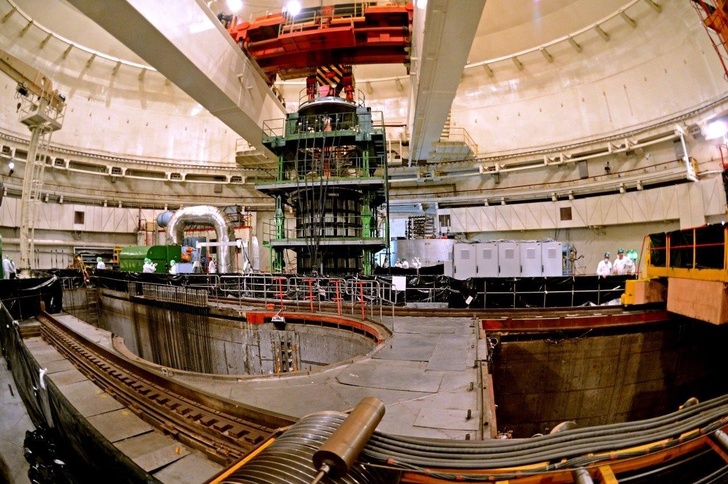

На первом блоке Балаковской АЭС впервые в истории атомной энергетики проведён восстановительный отжиг металла корпуса реактора ВВЭР-1000:

Раннее «отжигали» только реакторы средней мощности ВВЭР-440, поэтому специалистам пришлось создать новую технологию. Операция, проведённая в рамках планового капитального ремонта, позволила повысить безопасность реакторной установки и увеличить срок службы реактора на 15-30 лет.

Работы были организованы Концерном «Росэнергоатом», включая специалистов Балаковской АЭС и АО «Атомэнергоремонт». Операция проходила с использованием оборудования для термической обработки, разработанного Государственным научным центром РФ АО «НПО «ЦНИИТМАШ» (входит в машиностроительный дивизион Росатома -Атомэнергомаш) совместно с ООО «НПФ ТермИКС».

-

ПАО «ЗиО-Подольск» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) изготовило и отгрузило на Балтийский завод четыре гидроаккумулятора, которые входят в состав энергетической установки, для второго серийного универсального атомного ледокола нового поколения «Урал».

Гидроаккумуляторы предназначены для хранения запаса воды первого контура и подачи её в реактор давлением газа для охлаждения активной зоны в случае разгерметизации первого контура. Гидроаккумуляторы также используются в качестве компенсатора давления при работе реакторной установки и системы безотходной технологии. Масса одного аппарата составляет 11 тонн. Высота изделия — 5,1 метра, диаметр — 1,4 м.

В октябре ПАО «ЗиО-Подольск» завершило изготовление и отправило на Балтийский завод два реактора РУ «РИТМ-200» для ледокола «Урал». Сейчас оба ядерных «сердца» погружены на атомоход.

Предприятия АО «Атомэнергомаш» обеспечивают полную производственную цепочку создания силовой установки «РИТМ-200» — от проектирования и производства заготовок до изготовления и монтажа оборудования. Проектировщиком и комплектным поставщиком выступает входящее в холдинг АО «ОКБМ Африкантов».

-

Волгодонский филиал «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) модернизировал нагревательную печь.

Оборудование прошло полный ремонт: от старой печи остался только металлический каркас и части механизмов передвижения заслонки пода. В печи заменили систему газо- и воздухоснабжения, дымоудаления, огнеупорную футеровку. Установили современные элементы автоматизированного управления, обеспечивающие высокое качество нагрева и термической обработки, простоту и надежность эксплуатации печи. Программа запускается автоматически с компьютера и исключает возможность работы с ошибочными режимами обработки. Также появилась улучшенная система безопасности. Компьютер контролирует давление и температуру в оборудовании и при малейшей утечке газа производит отключение печи. Кроме того, после модернизации нагревательная печь потребляет на 30% меньше газа и электричества.

Проведенные испытания показали высокую точность печи и подтвердили качественное выполнение требований технического задания. В настоящее время выполнен ввод оборудования в эксплуатацию и печь уже приняла на термообработку свои первые детали.

Нагревательная печь позволяет проводить термическую обработку крупногабаритных изделий, в том числе корпусов реактора, парогенератора, емкостного и колонного оборудования.

Таких крупных печей на Атоммаше две: в ширину и высоту размер оборудования достигает 10 метров, в глубину — 25, грузоподъемность— 650 тонн. Обновленное оборудование позволит обеспечить выполнение растущей производственной программы предприятия.

-

Компания «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) отгрузила барботёры, предназначенные для третьего и четвёртого энергоблоков АЭС «Куданкулам» (Индия). Изделия были изготовлены в Петрозаводском филиале компании.

Барботёр — один из важных элементов компенсации давления реакторной установки АЭС. Он предназначен для конденсации пара, поступающего из компенсатора давления в режимах разогрева первого контура реактора. Бак-барботёр представляет собой горизонтальный цилиндрический сосуд длиной около 8 м, диаметром 2,5 м, высотой 4 м, массой 15 тонн.

На всех стадиях изготовления барботёры подвергались тщательному контролю. План качества на изделие насчитывает 231 контрольную точку. Ключевая контрольная операция перед сдачей заказчику — гидравлические испытания, во время которых барботёры заполняли водой и выдерживали в течение 10 минут под давлением 11 атмосфер. Оборудование успешно выдержало все проверки и было принято представителем индийской стороны.

После упаковки барботёры погрузили на автомобили и отправили из Петрозаводска в Санкт-Петербург. Далее из порта Санкт-Петербурга оно будет доставлено морским путём в индийский штат Тамилнад.