-

В Старой Купавне накануне Дня города Ногинска и Богородского края после реконструкции открылась городская детская поликлиника.

Это событие ознаменовало завершение работ по модернизации больничного комплекса Старой Купавны.

Модернизация началась с капитального ремонта больничного стационара, затем было реконструировано здание инфекционного отделения и поликлиники для взрослых, теперь - детской поликлиники. -

Каждый из нас с ранних лет, занимаясь творчеством, или же на школьных уроках сталкивался с таким предметом как карандаш. Чаще всего люди относятся к нему как к чему-то обычному, как к простой и полезной вещи. Но мало кто задумывался, насколько сложен технологический процесс его производства.

Между прочем, при производстве карандаш проходит через 83 технологические операции, при его изготовлении используется 107 видов сырья и материалов, а цикл производства составляет 11 дней. Если на все это еще посмотреть со стороны целой линейки продукции, то рисуется сложное налаженное производство с тщательным планированием и контролем.

Для того чтобы увидеть своими глазами процесс производства карандашей, мы отправляемся на Московскую фабрику имени Красина. Это старейшее карандашное производство в России. Фабрика основана в 1926 году при поддержке правительства.

Основной задачей правительства была ликвидация безграмотности в стране, а для этого необходимо было сделать канцелярские принадлежности доступными. После развала Советского Союза осталась единственным производителем карандашей на территории СНГ с полным циклом производства. Это значит, что на фабрике производится все – от грифеля до конечной продукции – карандашей. Давайте поближе познакомимся с процессом производства карандашей.

Для производства карандашей на фабрику поступают специально обработанные и уложенные дощечки из липы. Но перед тем как они будут задействованы, необходимо сделать пишущие стержни.

- Репортаж с Фабрики Красина.

-

7 сентября в распоряжение Московсвкого филиала ОАО "Федеральная пассажирская компания" заводом отправлено 10 вагонов модели 61-4447.05.

-

Кузнец все-таки нужен. В Петербурге началась модернизация производственной базы предприятия «Русские кузнечные заводы». Она предполагает постепенную замену части действующих станков оборудованием нового поколения.

Цена вопроса – порядка 150 млн. рублей инвестиций, часть из которых уже затрачена на реконструкцию и приобретение техники. Основной объем работ планируется выполнить до конца 2012 года.

Евгений Лоскутов, и.о. директора ООО «Русские кузнечные заводы» (дочернее общество ОАО «Кировский завод»):

"На сегодняшний день уже установлены ленточно-пильные станки, которые позволят повысить качество реза, и, соответственно, сократить расходы металла при его раскрое. Отремонтированы молоты. В ближайшее время, до конца этого года, будет установлен дробеметный барабан повышенной мощности, повышенной загрузки".

Основными потребителями кузнечной продукции являются предприятия автопрома, сельхозмашиностроения, железнодорожной и нефтегазовой отраслей. -

На руднике "Таймырский" началась модернизация - стратегией развития производства ГМК "Норильский никель" предусмотрено увеличение производительности рудника до 4 млн тонн в год. Ведется модернизация оборудования подъемного комплекса, инвестиции в первый этап проекта превысят 1 млрд 60 млн рублей.

Ствол рудника, оснащенный двумя подъемными установками, был введен в эксплуатацию в 1984 году, его проектная производительность - 3,5 млн тонн в год. Проект по увеличению производительности рудника будет осуществляться в два этапа: на первом модернизируется "Южная" подъемная установка, на втором - "Северная".

Подготовительные работы, не требующие остановки технологического оборудования, начались еще в прошлом году. Они велись в стволе и копре СС-3. Также выполнен монтаж новой распределительной подстанции, трансформаторной подстанции и кабельных линий.

С августа этого года начались основные работы по первому этапу проекта, их планируется завершить в июле 2013 года. -

Медучреждения Смоленской области получили 28 машин скорой помощи на базе автомобиля УАЗ-3962, приобретенных за счет средств регионального бюджета в рамках программы модернизации здравоохранения.

Общая стоимость машин скорой помощи составляет 13,2 миллиона рублей. Они предназначены для различных видов медицинского обслуживания, а также для перевозки больных и раненых. Кузов машин оборудован откидными сиденьями и креплением для установки четырех носилок, предусмотрена возможность размещения санитарного оборудования.

В этом году в лечебные учреждения области поступит больше 60 единиц автотранспорта. Кроме уже поступивших машин скорой помощи, приобретено 28 автомобилей "Нива", предназначенных для выезда врачей на дом в труднодоступных районах. Общая стоимость этих автомобилей составляет 10,3 миллиона рублей.

Кроме того, до конца года в Смоленскую область поступит пассажирский автобус Ford Transit для Смоленского центра крови, три автомобиля скорой помощи на базе автомобиля УАЗ для Сафоновской ЦРБ и дорожная машина на базе трактора "Беларус 82.1" для Смоленского противотуберкулезного клинического диспансера.

-

12 сентября, двум алтайским предприятиям группы компаний "Беляевские продукты" - "Усть-Калманскому элеватору" и "Топчихинскому мелькомбинату" удалось завершить работу по переоснащению и модернизации технологических линий.

Проведенная специалистами заводов реконструкция, позволила увеличить производительность обоих мельниц в среднем на 30%. Кроме того, смонтированное новое высокотехнологичное итальянское оборудование способствовало расширение ассортимента вырабатываемой продукции, даст возможность выйти на новый уровень развития.

Как сообщили на предприятии, техническое перевооружение обеспечило более стабильную работу мельничных комплексов, снизило энергозатраты, повысило рентабельность предприятий.

Летом 2012 года "Усть-Калманский элеватор" праздновал 90-летие. Постоянный контроль, грамотное управление позволяет выпускать высококачественную продукцию. В настоящий момент существует возможность принимать до 5000 тонн зерна в сутки. Постоянными партнерами старейшего элеватора в Алтайском крае являются крупнейшие хлебокомбинаты и хлебозаводы, пищевые предприятия, ведущие торговые сети, предприятия общественного питания. -

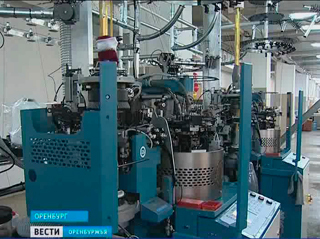

Состоялось символическое открытие модернизированной фабрики оренбургских пуховых платков. Символическое потому, что предприятие обновлялось, не прекращая работы.

Для Оренбуржья пример фабрики пуховых платков нетипичен. Предприятие, которое в начале 2000-х переживало тяжелые времена, смогло переформатировать производство в полном соответствии с требованиями рынка. На это ушло 10 лет и 500 миллионов рублей. Главный поток инвестиций был направлен на техническое перевооружение. «Были закуплены современные японские станки... На оборудование потрачено 150 миллионов рублей», - отметил председатель совета директоров ЗАО «Фабрика Оренбургских пуховых платков», депутат Оренбургского районного Совета Владимир Калинин.

За время модернизации производственные площади фабрики сократились в 15 раз, а объемы выпуска продукции увеличились вдвое — до 500 тысяч изделий в год. А пуховые платки, ставшие одним из символов Оренбуржья, продаются в 90 странах мира. «Традиции машинной вязки платка сохраняются, все эти платки имеют оренбургский узор», - рассказала искусствовед, автор книг об оренбургском пуховязальном промысле Ирина Бушухина. -

Нижнекамское предприятие «Ай Пласт» является одним из ведущих российских производителей промышленной крупногабаритной пластиковой тары и упаковки. На заводе работают 550 сотрудников, выручка в 2011 году составила 4,6 млрд. рублей, было переработано 46 тысяч тонн полимерного сырья, 95 процентов из которой произведено в Татарстане.

11 сентября на предприятии была запущена новая производственная линия, основой которой является крупнейший в России и Восточной Европе термопласт-автомат ТПА 5500 усилием смыкания 5500 тонн производства австрийской компании Engel.Новое производство является импортозамещающим, так как до запуска термопластавтомата Engel 5500 все крупногабаритные мусорные контейнеры завозились в Россию из Европы.

Инвестиции в создание нового производства составили 468 миллионов рублей. Ежегодная выручка от внедрения данного проекта к 2014 году должна составить 1 млрд. рублей.Первым изделием, производимым на ТПА 5500, стал контейнер для сбора ТБО объемом 1100 литров. В дальнейшем ассортимент контейнеров будет расширен.

-

7 сентября между компаниями ООО и ООО в рамках мероприятий, посвящённых празднованию 175-летия РЖД, был подписан Меморандум о сотрудничестве.

В соответствии с достигнутыми договорённостями, компании планируют вести совместные разработки по нескольким направлениям: оснащение гибридного локомотива ТЭМ9Н SynaraHybrid литий-ионными аккумуляторами (ЛИА); разработка накопителей энергии и источников бесперебойного питания на основе ЛИА для повышения энергоэффективности и энергобезопасности потребителей РЖД;разработка энергосберегающих гибридных технологий для магистральной железнодорожной техники, а также литий-ионных батарей большой мощности, оснащенных системами контроля и управления производства ЦИР СТМ.

Во всех разработках будут применяться «Лиотех».

-

В Оболенске после капитального ремонта открыт терапевтический стационар МСЧ №164.

Всего на капитальный ремонт стационара, по программе модернизации здравоохранения, было выделено около 40 миллионов рублей. На эти же средства в больницу приобретено новое уникальное оборудование: гастроскоп и видеоколоноскоп.

-

Самая крупная в Европе четырехвалковая листогибочная машина введена в эксплуатацию. На ЗАО "Петрозаводскмаш" завершены пуско-наладочные работы вальцев DAVI MСB 40150 производства итальянской фирмы Promau. Пуско-наладку осуществила компания "Пумори-инжиниринг инвест" - партнер по комплексному техперевооружению машиностроительных предприятий.

На машине будут изготавливать детали для АЭС. Уникальность этого оборудования в том, что оно дает возможность производить высокоточную и высокопроизводительную вальцовку листового металла толщиной до 255 мм и шириной листа до четырех метров с минимальной длиной прямого участка обечайки. Вальцовка листа на машине MСB 40150 выполняется за один проход без поворота и повторного позиционирования листа для предварительной подгибки.

Вальцы оснащены мобильной системой управления, которая может быть размещена в любом удобном для оператора месте. Расположение видеокамер в местах, не доступных для оператора, позволяет контролировать производство обечаек с любого ракурса. Также листогибочная машина оснащена системой безопасности, которая отвечает современным европейским стандартам и минимизирует возможность возникновения чрезвычайных ситуаций. -

Череповецкий металлургический комбинат, один из крупнейших интегрированных заводов по производству стали в мире (входит в дивизион «Северсталь Российская Сталь») пополнил собственный парк платформ для перевозки холоднокатаных рулонов 184-мя новыми рулоновозами.

Решение о закупке специальных платформ было принято в целях обеспечения стопроцентной сохранности холоднокатаной стали при транспортировке. В качестве поставщика был выбран АО «Завод металлоконструкций», г. Энгельс, Саратовская область, который, согласно контракту, в 2012 году должен поставить ЧерМК 380 платформ, общей стоимостью более 1 млрд.рублей.

«С апреля по настоящее время ОАО «Завод металлоконструкций» поставил 184 платформы, таким образом, парк собственных рулоновозов составляет сегодня 964 единицы. -

Железнодорожный парк Челябинского металлургического комбината, входящего в компанию «Мечел», пополнился двумя новыми тепловозами.

Новые тепловозы, изготовленные Брянским машиностроительным заводом, относятся к серии ТЭМ18ДМ и оборудованы увеличенной в размерах кабиной машиниста, более совершенным и экономичным дизелем. Они оснащены системами бортового энергоснабжения, микропроцессорного управления и диагностики, контролирующими все рабочие параметры и выдающие информацию о неисправностях, а также системой микроклимата в кабине машиниста. Данные технические решения обеспечивают дополнительную экономию топлива, снижение расходов на ремонты и техническое обслуживание локомотивов, а также улучшение условий труда локомотивной бригады. -

Специалисты компании ОМЗ-Спецсталь (входит в Группу ОМЗ) освоили технологию штамповки полуднищ для крупногабаритных нефтехимических сосудов.

-

На череповецком металлургическом комбинате запущен в опытно-промышленную эксплуатацию новый турбогенератор № 4 номинальной мощностью 50 МВт. Сейчас специалисты проводят испытания агрегата в различных режимах работы с разными значениями выдаваемой мощности.

ТГ-4 построен на месте старого агрегата и по мощности вдвое превышает своего предшественника. Цель строительства — снижение издержек на производство продукции за счет увеличения выработки собственной электроэнергии на ЧерМК.

«В 2011 году доля собственной электроэнергии в общем потреблении ЧерМК составляла 52,6 процента. С пуском генератора она увеличится почти до 55 процентов. Пуск турбогенератора № 4 позволит выработать дополнительно 130 млн кВт/ч электроэнергии в год», — комментирует генеральный директор дивизиона «Северсталь Российская Сталь» Александр Грубман.

Проектирование, поставку и шеф-монтаж основного оборудования осуществила японская компания «Sojitz Corporation». Турбина произведена компанией «SHIN NIPPON MACHINERY CO», Япония; генератор — компанией «Meidensha», Япония.

Реализация проекта осуществлялась силами предприятий «Северсталь Российская Сталь». Генподрядчиком на строительстве выступил ООО «Северсталь-Промсервис», рабочую документацию на проект выполнял ООО «Северсталь-Проект». Всего в реализации проекта принимали участие 20 компаний, из них 15 представляют строительный комплекс Череповца.

Общая стоимость проекта — около 1,4 млрд. рублей. -

В посёлке Северо-Енисейский после реконструкции и капитального ремонта открылась районная поликлиника.

«В здании заменили кровлю, утеплили и укрепили фасад, полностью отремонтировали все кабинеты — покрасили стены, заменили полы, окна и двери, поменяли электропроводку. Кроме этого закупили всю новую мебель — кушетки, столы, стулья, шкафы, кровати. В стоматологический кабинет установили новое стоматологическое кресло. На эти цели было выделено около 25 млн рублей из краевого и районного бюджетов», — рассказал главный врач центральной районной больницы Игорь Чуваков.

Отремонтированная поликлиника уже начала работать, ежедневно её посещают около 350 жителей со всего района. -

В электросталеплавильном цехе №2 Волгоградского металлургического завода Красный Октябрь после капитального ремонта введена в эксплуатацию дуговая электросталеплавильная печь №6 .

Масштабный ремонт печи проводился в рамках заводской программы капитальных ремонтов 2012 года. С учетом большого износа узлов ее ремонт занял почти пять месяцев. Отметим, что последний раз печь проходила реконструкцию в 2006 году.

В ходе ремонтных мероприятий силами заводских специализированных бригад и подрядных организаций была произведена замена порядка 8 крупных изношенных узлов: устаревших стоек рукавов электрододержателей, системы зажима-разжима электродов и других составляющих печного агрегата. Кроме того, на ДСП№ 6 установлены современные фильтры очистки воды и газоотводящие элементы. -

В селе Дросково Покровского района ученики и педагоги отмечали новоселье. Более 250 школьников сегодня вошли в обновленное здание.

Школа в селе Дросково является базовой и обеспечивает образовательными услугами 5 ближайших сельских поселений района.

На капитальный ремонт образовательного учреждения были выделены средства федерального, областного и муниципального бюджетов. Всего – 42 млн рублей.