-

ОАО «Мечел» , ведущая российская горнодобывающая и металлургическая компания, сообщает о том, что Челябинский металлургический комбинат обеспечил выполнение заказа нового класса стали для вертолетостроения. Заказчиком поставки выступил холдинг «Вертолеты России».

- ЧМК

-

История титанового гиганта началась 1 июля 1933 года

- ВСМПО-АВИСМА: 80 лет титанической работы

История российского титанового гиганта Корпорации началась 80 лет назад – 1 июля 1933 года – с запуска на подмосковной станции Сетунь Завода №95 (позже ВСМПО). Это было первое предприятие в Советском союзе по производству полуфабрикатов из алюминиевых и магниевых сплавов для самолетов и авиационных моторов. История Корпорации ВСМПО-АВИСМА может быть использована как наглядный case для учебников по управлению бизнесом в кризисных ситуациях. Компания пережила войну, 90-е годы и борьбу с конкурентами на мировом рынке.

-

Выксунский металлургический завод выпустил опытную партию профильных труб квадратного сечения размером 200×200 мм с толщиной стенки 6 мм и 10 мм. Об этом сообщила пресс-служба Объединенной металлургической компании, в состав которой входит завод.

- Выксунский металлургический завод

Трубы новых типоразмеров изготовлены на модернизированном в 2012 году стане 203-530 в трубоэлектросварочном цехе дивизиона нефтегазопроводных труб. Модернизация дала новые возможности предприятию и открыла перед ним новые перспективы сбыта продукции на рынке строительных металлоконструкций.

К ранее выпускаемому метровому ряду круглых труб добавилась возможность производства труб прямоугольного и квадратного сечений, а также круглых труб дюймового ряда.

-

Корпорации Роснано и Металлы Восточной Сибири объявили о финансировании созданной сторонами вертикально-интегрированной компании полного цикла по добыче и переработке бериллия. Бюджет проекта составляет около 7 млрд руб. Затраты на его реализацию участники будут нести в равной доле.

В рамках проекта будет создана специальная проектная компания на базе Ермаковского бериллиевого месторождения в Бурятии. Основным продуктом предприятия станет гидроксид бериллия.

-

В мае 2013 года поставки Магнитогорского металлургического комбината на российский рынок превысили 730 тысяч тонн товарной металлопродукции, что является абсолютным историческим рекордом за всю историю предприятия. Предыдущий рекорд - 706 тысяч тонн - был установлен по итогам августа 2012 года.

Новый достигнутый показатель является результатом планомерной реализации стратегии комбината, ориентированной на рост поставок металлопродукции в адрес отечественных потребителей. Все последние годы ММК неизменно наращивал объемы отгрузки на российский рынок, который в силу динамики роста и географической близости определен руководством и советом директоров ОАО «ММК» в качестве стратегически приоритетного.

-

Российские разработчики способны обеспечить большую часть технологий, необходимых для работы в Арктике.

У России есть и заделы, и работающие технологии, и перспективные наработки в таких областях, как гидрометеорологическое обеспечение экстремальной хозяйственной деятельности, научные и конструкторские разработки для морской техники, а также создание для них специальных материалов.

С конца 1940-х Броневой институт, как тогда назывался ЦНИИ КМ «Прометей», участвовал во всех судостроительных проектах, связанных с холодными морями и ледовой защитой.

Материалами для судостроения «Прометей» начал заниматься сразу после Второй мировой войны. Именно потребность в хладостойких материалах привела СССР в 1950-х годах к лидерству в разработке сварных корпусных сталей, позволив в свое время обогнать американцев, пионеров в этом деле. Они пытались использовать для таких корпусов высокоуглеродистые стали, которые плохо сваривались, поэтому первые сварные корабли типа «Либерти» легко разрушались. Использование таких материалов в наших более суровых климатических условиях, особенно на Крайнем Севере, пагубно сказалось бы на кораблях еще и из-за охрупчивания, поэтому наши материаловеды учли этот опыт и разработали технологичную низкоуглеродистую сталь с микролегированием.

-

Группа ЧТПЗ поставит уникальную высокотехнологичную продукцию в крупнейшую трубную державу — Китайскую народную республику. Следует отметить, что такая крупная поставка — уникальный случай в новейшей истории трубной промышленности. Именно КНР является сегодня крупнейшим производителем и экспортером труб в мире. И это единственный за последние годы случай, когда трубники СНГ поставляют в Китай свою продукцию.

Около 1500 бесшовных шестигранных нержавеющих труб размером 257×6х4000 мм будут отгружены в адрес Китайской государственной корпорации по атомной энергии для строительства Тяньваньской атомной электростанции. Они предназначены для изготовления стеллажей уплотненного хранения (СУХты), в которых хранится отработанное ядерное топливо.

-

Холдинговая компания «РТ-Химкомпозит» разработала промышленную технологию подготовки углей для коксования для Саньминского коксохимического завода в Китае.

Специалисты предприятия «ВУХИН» из Екатеринбурга выполнили работы по проектированию установки сушки углей дымовыми газами коксовых батарей, сепарации и избирательного дробления углей. Об этом сообщает пресс-служба «РТ-Химкомпозита», куда входит предприятие «ВУХИН».

-

Накануне Дня России в сталеплавильном производстве Челябинского металлургического комбината, входящего в компанию «Мечел», произведена 270-миллионная тонна стали. В череде мероприятий, посвященных 70-летию Челябинского металлургического комбината, выпуск 270-милионной тонны стали за всю историю сталеплавильного передала.

Знаменательное событие произошло в кислородно-конвертерном цехе, в котором производится более 70 процентов всей стали комбината.

Сегодня сталеплавильное производство ЧМК представлено тремя цехами: кислородно-конверторным цехом (ККЦ), электросталеплавильными цехами (ЭСПЦ) №2 и №6. В соответствии с программой технического перевооружения комбината основные агрегаты этого передела модернизируются и обновляются. Достаточно вспомнить наиболее значимые инвестиционные проекты, реализованные за последнее время. В 2010 году в ЭСПЦ-6 введен в эксплуатацию комплекс по производству качественных и нержавеющих сталей в составе слябовой МНЛЗ №2 и агрегатов внепечной обработки стали. Благодаря этому был существенно расширен сортамент, а также снижены удельные расходы сырья, материалов и энергии.

-

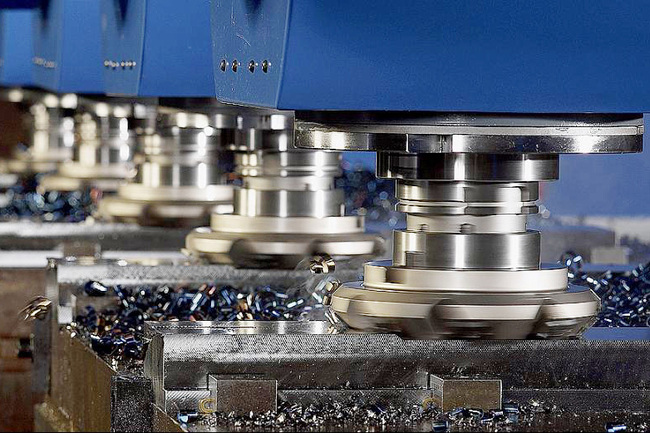

В России впервые открывается совместное российско-швейцарское производство металлообрабатывающих станков. Теперь электроэрозионные станки, фрезерные обрабатывающие центры и термические печи будут выпускать на предприятиях объединенной промышленной корпорации "Оборонпром" вместе с группой компаний Georg Fischer Group, фирмами Galika AG и Codere S.A.

-

27-31 мая компания Димем-М провела для всех желающих тест-драйв . Прямо на выставке посетители могли провести пробную обработку своих деталей или материалов. В ходе тест-драйва были успешно обработаны образцы из нержавеющих, закаленных, жаропрочных сталей, самарий-кобальтовые магниты, алюминиевые сплавы, сплавы ЮНДКТ5БА и ЮНДКБА. Была проверена оснастка для выполнения пазов сложной формы, клейм и других деталей. Уже после выставки тест-драйв продолжится непосредственно на предприятии Димет-М, так как не все желающие успели поучаствовать в нем на выставке «Металлообработка».

- Электрохимический станок Димет ЭХФ-А1 на выставке Металлообработка в Москве

Электрохимический станок ЭХФ-А1 на выставке Металлообработка 2013 в Москве.

-

Автор репортажа - Слава Степанов (ЖЖ gelio)

"Норильский Никель" — крупнейшая в России и одна из крупнейших в мире компаний по производству драгоценных и цветных металлов.

Заполярный филиал ГМК "Норильский Никель" находится в Норильском промышленном районе на Таймырском полуострове, являющимся частью Красноярского края, который целиком расположен за Полярным кругом.

Транспортное сообщение филиала с другими регионами страны осуществляется по реке Енисей и Северному морскому пути (только в теплое время года), а также посредством воздушного сообщения. -

Губернатор Ульяновской области Сергей Морозов и генеральный директор ОАО "" (входит в ГК "Росток") Сергей Калужский подписали инвестиционное соглашение по проекту организации производства станков под брендом "УЗТС".

Новое производство металлообрабатывающих станков будет размещено в Ульяновске на территории бывшего завода "УЗТС". Завод сохранит свое историческое название, продукция будет выпускаться под брендом "УЗТС", говорится в сообщении пресс-службы Корпорации развития Ульяновской области.

Предприятие будет производить станки для нужд железной дороги. Объём инвестиций в проект составит более 300 млн рублей, будет создано порядка 50-60 новых рабочих мест. Проектные и строительные работы начнутся в 2013 году, выход на расчетные мощности запланирован на 2017 год. Договоренности с компанией достигнуты Корпорацией развития Ульяновской области.

'Объем выпуска продукции составит 30-40 станков в год, будет построено производственное здание и инженерный корпус. В рамках проекта мы планируем также создать сервисный центр по обслуживанию нашей продукции", - отметил Сергей Калужский.

-

Прогресс отечественного станкостроения очевиден - такой однозначный вывод сделал заместитель Министра промышленности и торговли РФ Глеб Никитин после знакомства с экспозицией выставки "Металлообработка-2013", проходящей в эти дни в ЦВК "Экспоцентр".

-

Новолипецкий металлургический комбинат ввел в строй известе-обжиговую печь мощностью 800 т в сутки (256 тыс. т в год) для производства металлургической извести, применяемой в процессе выплавки стали. Новый агрегат позволит увеличить производительность огнеупорного цеха почти на 20%, полностью удовлетворить возросшие потребности производства в Липецке после ввода в строй в 2012 году новых мощностей по производству чугуна и стали.

По сравнению существующими на Новолипецком комбинате аналогами новая печь имеет почти в 2 раза большую производительность. В конструкции агрегата применены современные огнеупоры и горелочные устройства. Автоматический контроль технологического процесса обжига ведется на всех этапах производства извести, что позволяет почти на 27 % сократить расход тепла на тонну производимой продукции. За счет фильтров новой конструкции в 8 раз эффективнее по сравнению со старой технологией происходит очистка отходящих газов. Уровень остаточной запыленности прошедшего аспирацию воздуха соответствует лучшему на сегодняшний день показателю в отрасли.

Инвестиции в проект, реализованный совместно с фирмой «Metso Minerals» (США), составили около 2 млрд. рублей.

-

ООО «ЧерметСервис-Снабжение» (Екатеринбург, входит в Группу Синара) запустило в Волжском новую производственную площадку по заготовке и переработке лома черных металлов для ОАО «Волжский трубный завод» (Волгоградская область, входит в «Трубную металлургическую компанию»).

На площадке установлено современное высокоточное весовое оборудование, промышленные приборы радиационного контроля, эффективные перерабатывающие мощности, а также приобретена современная, высокопроизводительная перегружательная техника.

-

На верхнесалдинском предприятии ОАО "Корпорация ВСМПО-Ависма" после модернизации вошла в строй вакуумно-дуговая печь №1. В работе обновленной печи впервые была опробована новая технология – так называемой консолидации стружки.

- фото Уралинформбюро

Как пояснили "Уралинформбюро" в пресс-службе ОАО "", увеличение объёма вовлекаемых в производство отходов – это важнейшая из задач, поставленных перед технологами. Усовершенствованная вакуумно-дуговая печь №1 позволила сделать большой шаг в этом направлении. Если до реконструкции при плавке слитка вовлекалось не более 15% отходов, то помолодевшая "жаровня" способна вплавить в электрод до 35% стружки от общей массы слитка.

Заместитель начальника цеха №32 по качеству и технологии Михаил Чащин отметил, что модернизированная печь уже выпустила несколько партий слитков, которые будут использованы для производства полуфабрикатов.

-

«Ижорский трубный завод» компании, специализирующийся на выпуске труб большого диаметра из штрипса Череповецкого металлургического комбината (оба актива входят в дивизион «Северсталь Российская сталь»), отгрузил продукцию для международного газопровода «Средняя Азия-Китай» (САК).

С января 2013 года предприятие поставило для проекта около 30 тыс. тонн труб диаметром 1219 мм с толщиной стенки 17,5 мм из стали высокой категории прочности Х80, с внутренним и наружным антикоррозионным покрытием.

Трубы большого диаметра изготовлены из собственного листового проката, произведенного на стане 5000 листопрокатного цеха №3 Череповецкого меткомбината. Процесс производства, испытаний и отгрузки осуществлялся под контролем независимой инспекции MOODY International. Продукция изготовлена по требованиям американского стандарта API Spec 5L (уровень PSL 2). Сертификат API Spec 5L позволяет предприятию участвовать в качестве поставщика труб для современных нефтегазовых проектов.

-

ГК "Первый строительный фонд" построит в Промышленно-логистическом парке Новосибирской области завод железобетонных изделий.

Соответствующий договор между сторонами был подписан сегодня в Агентстве инвестиционного развития Новосибирской области.

-

Череповецкий металлургический комбинат, один из крупнейших интегрированных заводов по производству стали в мире (входит в дивизион «Северсталь Российская сталь»), ввел в строй после капитального ремонта стан 2000. Ремонт закончен с опережением графика почти на сутки, что позволит произвести дополнительно 15 тыс. тонн металлопроката.