-

Автор репортажа - Александр Russos Попов

Перефразировав известную фразу, можно сказать, что так же неисчерпаем, как и атом. :) Это огромнейшее предприятие, которое занимает чуть ли не полгорода Выксы. Одно из старейших среди металлургических в России — основано в 1757 году. Сегодня ВМЗ в числе лидеров трубного и колесопрокатного производств, участник крупнейших российских и мировых нефтегазовых проектов. С 1999 года входит в состав Объединённой металлургической компании.

Ещё в советскую эпоху ВМЗ стал крупнейшим изготовителем электросварных труб и железнодорожных колёс. В одном посте нельзя объять все производственные площадки этого предприятия. Я вам покажу МКС-500 (нет, это не международная космическая станция) и трубоэлектросварочный комплекс труб большого диаметра, где выпускаются прямошовные одношовные трубы для магистральных газонефтепроводов диаметром до 1420 мм с толщиной стенки до 48 мм.

В прошлый раз я про Новолипецкий металлургический комбинат, и мы остановились на слябах — результате работы установки непрерывной разливки стали...

-

приступила к серийному производству труб большого диаметра с трехслойным антикоррозионным полиэтиленовым покрытием на основе наномодифицированных материалов производства проектной компании Роснано — . Разработанные уникальные материалы призваны заместить на российском рынке зарубежные аналоги.

Отечественный полиэтилен высокой плотности, модифицированный наносиликатами, обладает характеристиками, необходимыми для производства труб с повышенными потребительскими свойствами: устойчивостью при нагревании, повышенной прочностью, сопротивлением к растрескиванию и эластичностью при низких отрицательных температурах.

ЧТПЗ намерена довести долю закупок отечественного материала ЗАО «Метаклэй» для производства ТБД с трехслойным антикоррозионным полиэтиленовым покрытием до 100 процентов.

Первые промышленные поставки труб с нанопокрытием состоятся в адрес ОАО «Газпром». Опытная партия ТБД с использованием наномодифицированных материалов впервые выпущена на ЧТПЗ в конце 2011 года. Результаты испытаний показали, что продукция соответствует нормам технических условий и стандартам «Газпрома», о чем свидетельствует положительное заключение «Газпром ВНИИГАЗ».

-

Роботизированный сварочный комплекс — используемый на предприятиях в Европе, но инновационный для строительной промышленности России — теперь работает на заводе легких металлических конструкций «СтальКонструкция». Это означает, что строительная сфера нашего региона в ближайшее время может сделать значительный качественный шаг вперед.

Роботизированное производство — инновация, которая призвана оздоровить строительную сферу ЦФО. Не секрет, что сейчас почти все металлоконструкции, обеспечивающие промышленное и коммерческое строительство, создаются руками рабочих. А это, в свою очередь, означает большую зависимость от человеческого фактора — и на этапе постройки, и во время эксплуатации.

-

На «Ижорском трубном заводе» (входит в дивизион «Северсталь Российская сталь») завершен плановый капитальный ремонт. Реализация ремонтных мероприятий была направлена на повышение надежности и износостойкости оборудования, продление срока его эксплуатации, увеличение показателей производительности.

В период ремонта была проведена модернизация трубоформовочного пресса, в ходе которой, в частности, произведен перенос дифференциальных цилиндров, что позволит повысить качество трубной заготовки. Выполнен ремонт гидростатического пресса. Завершены основные работы по монтажу установки деовализатора (устройства для корректировки овала труб). Проведена дополнительная наладка второго экспандера, включающая обновление программного обеспечения. -

Коллектив ученых Северского технологического института (СТИ) разработал технологию извлечения и очистки редкоземельных металлов, необходимых для радиоэлектроники, приборостроения, атомной техники и других высокотехнологичных отраслей. Для перехода к стадии внедрения в производство проект подан на конкурс Российского научного фонда, сообщает пресс-служба инновационных организаций Томской области.

Одна из главных проблем для производства РЗМ заключается в том, что их получение из природной руды требует утилизации сопутствующих радиоактивных элементов, в частности, тория и урана. Ученые СТИ в сотрудничестве со специалистами ТПУ, МИФИ и Сибирского химического комбината (СХК) предложили технологическую схему переработки руд с получением концентрата редкоземельных элементов (РЗЭ), очищенного от радиоактивных и нерадиоактивных примесей.

-

На ЕВРАЗ НТМК открылся новый испытательный центр для контроля качества металлопроката. Подразделение предназначено для испытания продукции на соответствие техническим требованиям и входит в состав центральной лаборатории комбината. На основании результатов испытаний выдается аттестат о соответствии продукции качественным параметрам.

Как сообщает департамент по связям со СМИ ЕВРАЗа, для испытательного центра приобретено 28 современных станков для изготовления образцов из готового металлопроката. Станки производства немецких компаний «KNUTH» и «BEHRINGER», а также обрабатывающие центры фирмы «TAJMAC-ZPS» (Чехия) позволяют за 3 часа произвести подготовку любого образца для дальнейших испытаний.

-

Автор репортажа - Слава Степанов (Gelio)

– один из крупнейших вертикально-интегрированных холдингов в России, в основе которого лежит принцип замкнутой технологической цепочки: от добычи сырья до производства готовой продукции. В состав холдинга входят предприятия черной металлургии в рамках управляющей компании «УГМК-Сталь»: Богословское рудоуправление (минерально-сырьевой комплекс), Металлургический завод им. А. К. Серова и «Электросталь Тюмени» (металлургический комплекс). Основными видами выпускаемой продукции является чугун, сталь и сортовой прокат. -

Ученые завоевали сразу 4 медали на престижном международном конкурсе "Архимед". Особенно были отмечены достижения в области природопользования и наноинженерии.

Проволока высокой прочности при минимальных затратах и максимальной производительности - после определенной доработки, утверждает аспирант МГТУ Александр Гулин, такую установку можно разместить на любом волочильном станке. "При обработке высокоуглеродистой проволоки прочностные свойства увеличиваются на 12-15% в зависимости от режимов обработки, а пластические свойства увеличиваются практически вдвое", - объясняет он.

-

В сортопрокатном производстве ЧМК ОАО «Северсталь» запущен агрегат для производства мелющих шаров. Ежегодно шаропрокатный стан будет выпускать более 30 тысяч тонн мелющих шаров диаметром 20-60 мм.

Экономический эффект проекта, в который было вложено порядка 154 млн. рублей, составит свыше 100 млн. рублей в год. Производство запущено для удовлетворения потребностей собственных сырьевых предприятий «Северстали», где данная продукция используется в шаровых мельницах для измельчения руды.

Реализация проекта направлена на полное замещение закупки стальных шаров у сторонних производителей продукцией собственного производства предприятия, что в итоге обеспечит снижение себестоимости продукции.

-

- одно из крупнейших предприятий Пермского края и является градообразующим для города Чусовой. Сейчас на заводе работает более 4 800 человек. Завод является российским лидером по производству автомобильных рессор для грузовых и легковых автомобилей: по итогам 2012 года было выпущено 70% всей рессорной продукции в России (66,5 тыс. тонн).

Завод основан в 1879 году Франко-Русским уральским акционерным обществом, созданным князем Голицыным и французом Ш. Барруеном. Заложенный по французскому проекту, завод долгое время был самым современным металлургическим предприятием Урала. Но мир не стоит на месте, конкуренция заставляет вертеться, да и цены на продукцию скачут. И это понимают и менеджмент, и собственники. Так скоро, к 2017 году, в Чусовом появиться новый город-сад, вернее новый трубно-сталеплавильный комплекс. И это очень здорово и позитивно для региона и страны.

-

Хакасский алюминиевый завод впервые произвел промышленную партию литейных сплавов для автомобильной промышленности, сообщает пресс-служба РУСАЛа. Ранее завод производил только технический алюминий - высококачественный металл марок А8 и А85.

Производство сплавов сегодня выгодно для предприятия, поскольку эта высокомаржинальная продукция пользуется большим спросом на рынке. Поэтому в конце прошлого года ХАЗ выпустил пробную партию литейного колесного сплава марки А 365.2 в объеме 52 тонны для французского потребителя, который дал положительное заключение о качестве произведенной партии.

«Переход ХАЗа на сплавы – значимое событие, - отметил управляющий директор САЗа Антон Савченко. - Кризисная ситуация в мировой алюминиевой отрасли вынуждает производителей алюминия сокращать издержки и зарабатывать дополнительную прибыль. Для наращивания выпуска сплавов на ХАЗе мы проводим модернизацию производства, проект которой подготовил Инженерно-технологический центр РУСАЛа в Красноярске».

К декабрю металлурги планируют выпускать ежемесячно не менее 7 тыс. тонн сплавов на литейных линиях ХАЗа. В дальнейшем этот показатель может быть увеличен в соответствии с потребностями заказчиков.

-

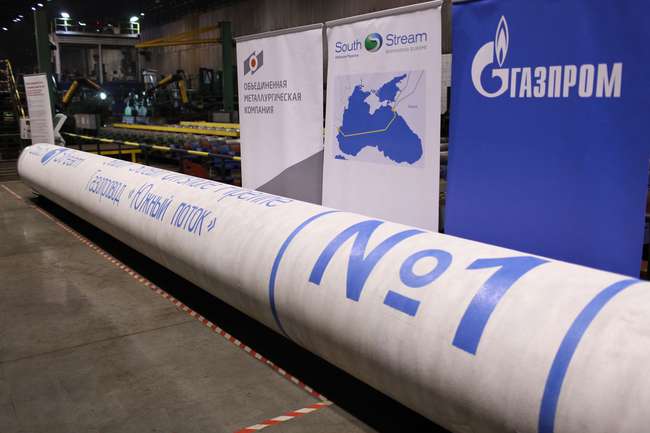

На Выксунском металлургическом заводе (ОАО «ВМЗ», г. Выкса, входит в состав Объединенной металлургической компании, ЗАО «ОМК», Москва) началось производство труб большого диаметра для строительства первой нитки морской части газопровода «Южный поток».

-

"Череповецкий меткомбинат" (входит в дивизион "Северсталь Российская сталь") в 2013 году, по сравнению с предыдущим годом, увеличил производство спецсталей (брони) на 21%.

Спецсталь (броня) производства "ЧерМК" поставляется на предприятия военно-промышленного комплекса РФ, производящие лёгкую бронетехнику: бронированные машины "Тигр", "Медведь", "Волк", "Тайфун" и БТР.

Кроме того, данный вид проката используется для изготовления средств индивидуальной динамической защиты (бронежилетов). В этом сегменте "Северсталь" является одним из основных поставщиков стального проката.

-

На "Челябинском тракторном заводе" (входит в состав корпорации УВЗ) смонтирован и сдан в эксплуатацию металлорежущий комплекс HEC-1250.

Новый металлорежущий комплекс предназначен для производства блок-картеров современных двигателей. Габариты станка - 8х8 метров, и более 4 метров в высоту. На новых металлорежущих станках с программным управлением, которыми оснащается моторное производство предприятия, изготавливаются сложные изделия с микронными допусками.

-

Трубная Металлургическая Компания (ТМК), один из крупнейших мировых производителей труб для нефтегазовой отрасли, поставила трубы большого диаметра (ТБД) для дожимной компрессорной станции Юрхаровского месторождения.

-

На Нововоронежскую АЭС-2 (генеральный проектировщик и генподрядчик – ОАО «Атомэнергопроект», Москва) доставлен первый из пяти роторов турбины для второго энергоблока.

Быстроходная турбина мощностью 1200 МВт, изготовленная для НВО АЭС-2 на «Ленинградском металлическом заводе» (входит в ОАО «Силовые машины»), является инновационной разработкой.

Агрегат создан специально для атомных энергоблоков нового поколения, которые сооружаются по проекту «АЭС-2006».

-

Совершенно новый подход к термообработке стали нашли ученые СибГИУ (г.Новокузнецк, Кемеровская обл). Их открытие «увеличения усталостной долговечности сталей различных структурных классов электронно-пучковой обработкой», потенциально позволяет увеличить срок службы деталей из нержавеющей стали в 2-3 раза.

Под нагрузкой любая металлическая деталь постепенно накапливает микроповреждения. Невооруженным глазом они не видны, пока не начнут расти. Со временем они сливаются в трещины, которые в конечном итоге приводят к разрушению металла, иногда с катастрофическими последствиями.

Новокузнецким физикам удалось доказать, что при обработке металлической детали пучком низкочастотного излучения можно увеличить ее ресурс усталости, долговечность. Электронно-пучковый тип обработки позволяет нагревать поверхностные слои образца стали до очень высоких температур всего лишь за доли миллисекунд, спустя которые все тепло тут же уходит в основную массу образца, и он остывает. В результате поверхность изделия меняет свою структуру, микротрещины исчезают. После обработки деталь можно сразу ставить на эксплуатацию. Ее долговечность увеличивается в разы.

Работа над открытием велась семь лет. Ученые обрабатывали различные марки стали, в разных режимах. Меняли интенсивность излучения, продолжительность импульса, температуру, давление в рабочей камере. И после каждого выстрела низкочастотными волнами испытывали облученные образцы на прочность, принудительно нагружая металл.

Открытие может быть применено везде, где детали машин и конструкций эксплуатируются в режиме повышенной нагрузки - в горнодобывающей промышленности, в точном и химическом машиностроении, в самолетостроении и железнодорожном транспорте.

-

Новый вид стержневой горячекатаной арматуры класса Ат1000 освоен на площадке строительного проката ЕВРАЗ ЗСМК (г. Новокузнецк, Кемеровской обл).

Арматуру класса Ат1000 применяют для армирования предварительно напряженных железобетонных конструкций различного назначения. Использование арматуры такого высокого класса прочности повышает жесткость и трещиностойкость железобетонных конструкций, что в свою очередь увеличивает эксплуатационные свойства.

Арматуру Ат1000 из марки 28С удалось получить благодаря разработкам специалистов ЕВРАЗ ЗСМК по подбору оптимального режима термического упрочнения. Ипользование стали марки 28С снижает себестоимость этого класса арматуры. На сегодняшний день на комбинате освоено производство двух диаметров данного класса продукции. Первую партию арматуры диаметром 12 мм уже отправили потребителю. Количество производимых профилей будет увеличиваться постепенно.

-

Авторы - Дмитрий Чистопрудов, Николай Рыков

- фото репортаж из Первоуральского новотрубного завода

Путешествуя по Южному Уралу, заехали в Первоуральск и посетили

еще одно выдающееся производство, а именно: , а

еще точнее — новый электросталеплавильный комплекс “Железный озон

32″. Это новейшее российское производство труб, аналогов

которому, судя по всему, у нас в стране просто нет.

В Новосибирске изобрели «специи для металлов» — специальный порошок, совсем небольшого количества которого хватает, чтобы резко улучшить свойства давно известных металлов. Достаточно добавить всего 2% нового наномодификатора при выплавке, чтобы сталь, чугун или бронза стали прочнее, крепче и начали выдерживать экстремальные температуры.

В нанотехнологическом центре Новосибирска, созданном при участии корпорации РОСНАНО, запустили пилотное производство уникальных наномодификаторов — специальных порошков, которые добавляют в металл на финальной стадии, при разливке. Совсем небольшого количества инновационной добавки достаточно, чтобы резко улучшить качество стали, чугуна или цветных металлов. Повышается сразу несколько их характеристик. Во-первых, они становятся намного устойчивее к перепадам температуры. Так, изделия из стали Гадфильда после добавления наномодификаторов начали отлично выдерживать температуру ниже –35°С.