-

Группа «Новороссийский морской торговый порт» (НМТП) и компания «Металлоинвест» заключили соглашение о намерениях по реализации проекта строительства специализированного комплекса для перевалки навалочных грузов с подъездными железнодорожными путями и гидротехническими сооружениями в порту Новороссийск. Об этом сообщает пресс-служба НМТП.

-

На «Северсталь — СМЦ — Всеволожск» запущена первая в России и странах СНГ линия по производству сварной заготовки для автопрома. Общий объем инвестиций составил более 1,7 млрд рублей.

Сейчас «Северсталь-СМЦ-Всеволожск» вышел на объем производства 3 тыс. тонн в месяц. В связи с запуском линии по производству сварной заготовки с начала 2015 года планируется выйти на объем ежемесячного производства около 5−6 тыс. тонн. Основным поставщиком металлопроката на «Северсталь-СМЦ-Всеволожск» будет Череповецкий металлургический комбинат, который будет обеспечивать более 90% потребности предприятия.

При выходе на проектную мощность возможности производства СМЦ составят порядка 150 тыс. тонн в год. Основной объем (до 60%) перерабатываемого проката на СМЦ будет поставляться автопроизводителям. Остальной объем будет направляться строительным и машиностроительным компаниям, в том числе производителям бытовой техники.

-

Головное предприятие дивизиона ОДК (входит в ГК «Ростех») «Двигатели для боевой авиации» Уфимское моторостроительное производственное объединение совместно с Уфимским авиационным государственным техническим университетом выпустили первые лопатки газотурбинного двигателя из жаропрочного алюминия.

В 2013 году удалось получить первые образцы деталей из нового сплава, в этом году из него произведены полноразмерные лопатки компрессора, сообщает пресс-служба предприятия. Следующий шаг — приваривание их к диску методом линейной сварки трением — будет сделан после механической обработки. Все исследования ведутся совместно УМПО и УГАТУ при участии еще одного представителя дивизиона ДБА — НПП «Мотор». Технологию планируется опробовать на разработанном на «Моторе» газотурбинном приводе ГТП-953 и, в случае успешных испытаний, предложить к внедрению в производстве ГТД для боевой авиации.

-

В Екатеринбурге, на площадке Уральского металлургического завода (входит в «Объединенные машиностроительные заводы») запущен новый кольцепрокатный стан. Новое оборудование было запущено уральским метзаводом на территории ОАО «Уралхиммаш».

Стоимость нового стана составляет порядка 400 млн рублей. Он будет производить изделия из стали и титана для машиностроительной отрасли.

-

Челябинский электрометаллургический комбинат ввел в эксплуатацию высокотехнологичную печь. По словам ее создателей, аналогов в мире нет. Новейшие разработки позволят увеличить эффективность производства, при этом печь безопасна для окружающей среды. Инвестиции в новый комплекс составили полтора миллиарда рублей, и это только часть программы модернизации ЧЭМК.

Новую печь установили на ЧЭМК совместно со специалистами из Норвегии. Она работает на более дешевом и экологичном угле вместо кокса. В результате все химически вредные вещества сгорают в процессе производства, а отходящий газ фильтруется от пыли. «Это современная печь, она построена по самым последним технологиям, — отмечает Оле Ватведт, владелец компании Vatvedt. — Она новейшая на этом заводе и лучше других его печей по производительности и энергозатратам. Качество продукции из этой печи востребовано на рынке во всем мире».

-

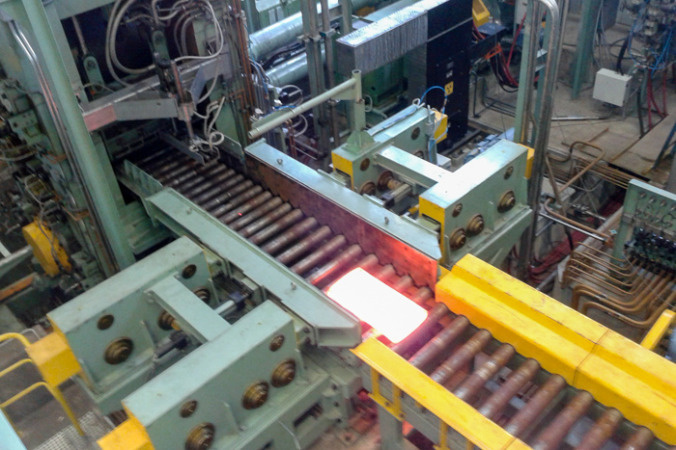

В Гатчине запустили в работу уникальное устройство: опытный автоматизированный прокатный стан «Стан кватро-800» для испытания новых типов металла. Разработали и построили его в цехах Научно-исследовательского института конструкционных материалов «Прометей», а 18 сентября впервые продемонстрировали в работе.

Это — последняя ступень сложнейшей технологической цепочки. Учёные сначала в теории создают новые виды стали, затем выплавляют опытные образцы, которые потом подают на прокатный стан. Там их обрабатывают, фиксируют поведение стали при больших нагрузках и высоких температурах, процессом полностью управляет компьютер.

Прокатный стан позволяет смоделировать производственную цепочку любого сталелитейного производства России — это способ серьезно сэкономить при начале изготовления новых сталей в промышленном масштабе, говорят сотрудники «Прометея».

Вслед за торжественным открытием нового уникального устройства в Гатчине сотрудники «Прометея» и сотворцы проекта — руководители Политехнического университета и ЦКБ «Рубин», наблюдали разлив стали и прокат стального листа. «Стан замыкает цепочку оборудования по созданию наноматериалов», — поясняет Генеральный директор «Прометея» Алексей Орыщенко .

-

На предприятиях металлургического комплекса машиностроительно-индустриальной группы, находящейся в управлении ООО «ККУ «Концерн «Тракторные заводы», продолжается техперевооружение и расширение номенклатурного ряда продукции.

-

Выксунский металлургический завод (ОАО «ВМЗ», Нижегородская область, входит в состав Объединенной металлургической компании, ЗАО «ОМК», г. Москва) выпустил первую партию труб диаметром 457 мм с толщиной стенки от 6 до 12,5 мм. Продукция нового для предприятия сортамента будет поставлена зарубежным клиентам согласно уже имеющимся контрактам.

-

ООО «Липецкий завод профилегибочного оборудования» с 2003-го года выпускает оборудование для производства металлического профиля в соответствии с европейскими стандартами и нормами. За это время станки завода были многократно модернизированы с учетом пожеланий производственников со всей России. Как результат, оборудование «Липецкого завода профилегибочного оборудования» простое и надежное в обслуживании и пользуется успехом в России и СНГ.

-

В рамках модернизации и расширения производственных мощностей ОАО «НПК «Уралвагонзавод» компания СТАНЭКСИМ реализует технологическое решение по обработке корпусов буксы грузовых вагонов. Основой решения является специальный токарный станок производства Барановичского завода автоматических линий с производительностью 15 деталей в час. Проект станка разработан в соответствии с техническим заданием ОАО «НПК «Уралвагонзавод» и не имеет аналогов. Проведение пусконаладочных работ и запуск оборудования запланированы на осень 2014 года.

-

Крупнейший производитель алюминия — РУСАЛ — запустил на Уральском алюминиевом заводе в Свердловской области пилотную промышленную установку по производству скандиевого концентрата. Компания намерена производить алюмо-скандиевые сплавы для авиационной, автомобильной и железнодорожной отраслей.

Редкоземельный металл скандий не встречается в природе в свободном состоянии и существует только в окиси, имеющей вид белого порошка. До недавних пор техника не знала этого металла, он был одним из немногих «безработных» элементов периодической системы. Скандий почти так же легок, как алюминий, а плавится при температуре, немногим меньшей, чем сталь. Он относится к числу самых дорогих металлов на Земле, которые активно используются в инновационных и высоких технологиях, а также в качестве компонента легких сплавов с высокой прочностью и коррозионной устойчивостью.

-

Установка для высокотемпературной обработки изделий из металлов уже используется на одном из предприятий страны

Впервые в отечественной практике ученые ТГТУ разработали уникальную установку для высокотемпературной обработки нагруженных изделий из металлов (250 — 550°С).

Опытный образец разрабатывали и изготавливали совместно с конструкторско-технологическими службами завода ЗАО «Завод Тамбовполимермаш». Опытные испытания показали высокую точность проектных расчетов и 100% выход изделий с требуемыми показателями. В настоящее время, как сообщили в пресс-службе ТГТУ, установка принята заказчиком и находится в режиме рабочей эксплуатации на одном из предприятий РФ.

Успешный опыт показал высокую эффективность сотрудничества науки и промышленности на Тамбовщине и может рассматриваться как вклад ученых ТГТУ и работников ЗАО «Завод Тамбовполимермаш» в стратегию импортозамещения.

-

На Хакасском алюминиевом заводе «ХАЗ» компании РУСАЛ запущено в эксплуатацию современное литейное оборудование — магнитогидродинамические (МГД) перемешиватели, позволяющие ускорить процесс приготовления литейных сплавов. Инвестиции в этот проект превысили $1 млн.

Цель очередной модернизации ХАЗа — увеличить долю продукции с высокой добавленной стоимостью, улучшить ее качество и расширить продуктовую линейку завода.

Литейные сплавы на ХАЗе начали выпускать в этом году, а с запуском нового оборудования планируется нарастить их производство до 82 тыс тонн год.МГД-перемешиватели, запущенные на ХАЗе, — это пример удачного опыта взаимодействия отечественных ученых и металлургов-практиков. Разработкой, поставкой оборудования и выполнением строительно-монтажных работ занимался Красноярский научно-производственный центр магнитной гидродинамики. А в запуске нового оборудования активно участвовали специалисты ХАЗа, Инжинерно-технологического центра (ИТЦ) и Русской инжиниринговой компании РУСАЛа.

-

Северсталь ввела в эксплуатацию машину сплошной зачистки (МСЗ№ 3) в листопрокатном цехе № 3 в Колпино (производство трубного проката) Череповецкого металлургического комбината. Объем инвестиций в реализацию проекта составил порядка 20 млн рублей.

Производительность нового оборудования — около 50 кв. м листового проката в час. Агрегат предназначен для доработки поверхности металла, преимущественно высокопрочной специальной корпусной судостали, которая наиболее широко используется в оборонной промышленности, в частности, строительстве подводных лодок и надводных военных кораблей.

Производителем высокотехнологичного агрегата стало ООО «ССМ-Тяжмаш» (входит в дивизион «Северсталь Российская сталь»).

-

Металлурги Саяногорского алюминиевого завода ввели в эксплуатацию после завершения горячего испытания литейную оснастку для литья цилиндрических слитков диаметром 178 и 203 мм. Как сообщает пресс-служба «РУСАЛ-Саяногорск», инвестиции РУСАЛа в проект составили $5,7 млн.

-

ЗАО «Северсталь — Сортовой завод Балаково» — одно из самых высокотехнологичных производств в России и одно из самых современных в мире.

Инвестиции в данный проект составили 23,2 миллиарда рублей. Проектная мощность завода равна одному миллиону тонн сортового проката строительного назначения в год.

-

24 июля на Металлургическом заводе «Электросталь» осуществлен пуск нового производственного комплекса глубокого передела специальных сталей и сплавов.

Ближайшие цели металлургов — расширить ассортимент материалов и готовых изделий для авиационной отрасли. В первую очередь — наладить выпуск деталей для газотурбинных двигателей. Самые сложные этапы в этом производстве выполняет автоматика. Новая линия позволяет получать детали с высоким качеством механической обработки.

Сейчас в новом цехе «Электростали» работают 120 человек в три смены. Руководство предприятия планирует создать 150 новых рабочих мест и рассчитывает за счет новых линий уже к 2015 году увеличить выручку завода с десяти до 16 миллиардов рублей.

Производственный комплекс является частью программы технического перевооружения предприятия, и до 2020 года общая стоимость затрат на реализацию программы оценивается в 6.5 млрд рублей.

-

Сегодня АЭМЗ является одним из лидеров промышленного производства на Кубани. Всего четыре года назад открыта его первая очередь, а сейчас здесь работают почти 2000 человек и полным ходом идет строительство третьей очереди. Инвестиции в проект составляют 5 млрд. рублей. Планируется строительство четвертой очереди.

С начала 2014 года завод произвел 428 тыс. тонн арматуры и 408 тыс. тонн стальной литой заготовки, объем отгруженной продукции достиг 7,5 млрд рублей.

-

В региональном индустриальном парке Невинномысска состоялся ввод в эксплуатацию прокатного стана завода «СтавСталь». Новый завод — это 5,5 миллиардов инвестиций, около 300 рабочих мест.

Завод «СтавСталь» ориентирован на производство стального проката строительного сортамента (арматуры) и способен обеспечить потребность в металлургической продукции предприятий всего юга России.

-

На Магнитогорском металлургическом комбинате запущен в эксплуатацию комплекс по обезвоживанию шламов кислородно-конвертерного цеха (ККЦ). Общий объем инвестиций составил около 370 млн рублей.

Проект был реализован в рамках Экологической программы ОАО «ММК» и предусматривает решение сразу нескольких важнейших производственных и экологических задач. В частности, речь идет о вторичном вовлечении в производственные процессы шламов — отходов металлургического производства, содержащихся в отработанной после технологического цикла воде.

Комплекс предназначен для обезвоживания всего объема образующихся конвертерных шламов — до 120 тыс. тонн в год — и возврата осветленной воды в оборотные системы ККЦ. Планируется, что полученный продукт, содержащий кроме множества различных химических элементов 60−65% железа, будет направляться в горно-обогатительное производство комбината, а оттуда — в доменный цех.