-

Москва. 7 ноября. ИНТЕРФАКС-АВН — Российское военное ведомство эффективно работает с «Росатомом», совместно с коллегами созданы перспективные боеприпасы для разных видов и родов войск, сообщил заместитель министра обороны РФ.

«По результатам совместной работы с „Росатомом“ в 2016 году были созданы и внедрены в войска современные боеприпасы для комплексов „Хризантема“ и „Штурм“, ПЗРК (переносных зенитно-ракетных комплексов — „Интерфакс-АВН“) „Игла“, а также торпеды серии „Пакет“ и „Физик-1“», — сказал он в интервью, размещённом во вторник на сайте газеты «Известия».

Он также отметил, что в рамках системы инновационной деятельности Минобороны организовано взаимодействие с 1 тыс. 273 сторонними организациями, расположенными в 23 регионах России. «Это индустриальные парки, бизнес-инкубаторы, технопарки, инжиниринговые центры и так далее. Возьмем, например, Федеральное агентство научных организаций России, с которым мы работаем в рамках совместного с Российской академией наук трехстороннего соглашения. Результатом этого взаимодействия стали более 190 проектов и научных исследований в интересах Министерства обороны», — сообщил он.

-

Церемония начала практических работ по строительству с участием России энергоблока № 2 иранской АЭС «Бушер» (проект «Бушер-2») состоялась 31 октября на площадке станции, сообщил департамент коммуникаций госкорпорации «Росатом».

-

Федеральная служба по экологическому, технологическому и атомному надзору (Ростехнадзор) выдала лицензию на дальнейшую эксплуатацию энергоблока № 2 Балаковской АЭС до 2043 года. Срок действия новой лицензии составит 26 лет.

Работа по продлению эксплуатации энергоблоков реализуется на российских АЭС в соответствии с Государственной программой РФ «Развитие атомного энергопромышленного комплекса» и «Программой продления срока эксплуатации действующих энергоблоков АЭС ОАО «Концерн «Росэнергоатом» на 2013-2023 годы».

Энергоблок № 2 Балаковской АЭС выдал первый ток в 1987 году. Он отработал надежно и безопасно 30 лет, предусмотренных проектом. За это время в энергосистему страны было выдано свыше 186 млрд кВтч электроэнергии.

-

Ижорские заводы, входящие в Группу ОМЗ, подписали контракт на изготовление оборудования для АЭС «Руппур», блок № 1 (Бангладеш).

В рамках контракта, заключённого в октябре 2017 года, Ижорские заводы изготовят для первого энергоблока станции четыре гидроёмкости системы аварийного охлаждения активной зоны реактора (САОЗ), восемь гидроёмкостей системы пассивного залива активной зоны реактора (СПЗАЗ) и компенсатор давления.

-

Защитный костюм, способный выдержать температуру в 1000 градусов Цельсия, продемонстрировали специалисты Белоярской АЭС сотрудникам Главного управления МЧС по Свердловской области в ходе технического тура 27 октября 2017 г.

Ткань является разработкой ЗАО НПП «Теплотехнология» (г. Берёзовский Свердловской обл.), над которой два года трудились технологи.

Рассказывая об уникальности изделия, ведущий инженер реакторного цеха № 2 атомной станции, принимавший непосредственное участие в разработке партии этих костюмов, отметил:

«Эти костюмы были изготовлены по спецзаказу для Белоярской АЭС, и не имеют аналогов в мире. Если на ткань, например, попадёт раскалённый жидкий натрий, то она начнёт выделять газ. В результате образуется газовая подушка, по которой натрий просто стечёт, поэтому, при работах с жидким натрием данный костюм, бесспорно, надёжно обеспечит безопасность работника».

-

Переговоры между Египтом и Россией по согласованию пакета из четырех контрактов на строительство первой египетской атомной электростанции эд-Дабаа полностью завершены, эти контракты парафированы, заявил египетской газете «Йоум7» министр электроэнергетики и возобновляемых источников энергии Египта Мухаммед Шакер.

«Переговоры с российской стороной полностью завершены, включая технические, административные или финансовые вопросы. Достигнута договоренность по всем пунктам всех четырех контрактов, касающихся строительства станции, контракты парафированы»,

— цитирует издание слова министра.

Шакер отметил, что министерство готовится до конца года провести в Египте торжественную церемонию начала строительства станции с участием президента Абдель Фаттаха ас-Сиси и российской делегации.

Египетские власти в начале сентября заявляли, что контракты на строительство при участии российской госкорпорации «Росатом» АЭС эд-Дабаа прошли согласование и были одобрены Госсоветом (Высший административный суд) Египта.

-

АО «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) отгрузило первый VAC-вал по контракту с компанией «Valmet» (Финляндия). После нескольких лет вновь возобновилось сотрудничество дочернего общества АО «АЭМ-технологии» ООО «Литейный завод «Петрозаводскмаш» (Литейный завод) с финской фирмой «Valmet» — давним партнёром Петрозаводскмаша, одним из ведущих игроков рынка оборудования для целлюлозно-бумажной промышленности. Согласно заключённому контракту Литейный завод поставит 50 подсборок VAC-валов для современной высокоскоростной бумагоделательной машины.

-

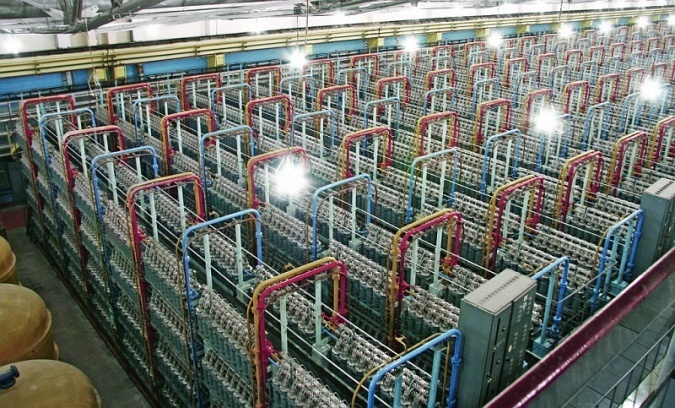

В АО «УЭХК» (Уральский электрохимический комбинат, предприятие Топливной компании Росатома «ТВЭЛ», ЗАТО Новоуральск Свердловской области) успешно завершен начальный период промышленных испытаний модернизированных газовых центрифуг (ГЦ) 9-го поколения, который позволил в 2017 году начать их серийное производство.

«Секция модернизированных газовых центрифуг 9-го поколения была включена в работу в АО «УЭХК» в июле 2016 года. В конце 2016 года модернизированная ГЦ была рекомендована приемочной комиссией АО «ТВЭЛ» к серийному производству, но контроль параметров ГЦ опытно-промышленной партии, как обладающей опережающим наработанным ресурсом, продолжился.

Положительные результаты последних измерений подтвердили качество изготовления модернизированных ГЦ 9-го поколения, их ресурсную надежность и стабильность разделительной характеристики.

Ввод в эксплуатацию в АО «Уральский электрохимический комбинат» первых серийных модернизированных ГЦ 9-го поколения запланирован на первое полугодие 2018 года.

-

АО «ТВЭЛ» и ЗАО «Айкакан атомайин электракаян» (Армянская АЭС) подписали контрактные документы на поставку ядерного топлива. Благодаря этому контракту будет обеспечена не только штатная перегрузка топлива для очередного планового ремонта, но и сформирован резерв ТВС на два года.

«Топливная компания ТВЭЛ предложила армянским партнёрам повысить энергетическую безопасность и выгодные коммерческие условия поставки ядерного топлива, подтвердив высокий уровень нашего многолетнего партнёрства и взаимного доверия. АЭС играет ключевую роль в обеспечении страны электроэнергией, поэтому крайне важно обеспечить ее гарантированную и бесперебойную работу. В 2016 году мы приняли совместное решение о создании на Армянской АЭС резерва ядерного топлива»

-

В Димитровграде Ульяновской области на новом участке ГНЦ НИИАР (Научно-исследовательский институт атомных реакторов) по производству источников ионизирующего излучения на основе кобальта-60 был изготовлен первый источник типа ГК60Т05 с эквивалентной активностью 8,3 кКи.

«Получение первого источника — это важный этап в развитии производственной базы института. Объем инвестиций в данный проект составил более 180 млн рублей, — отметил директор института. — ввод установки в опытную эксплуатацию позволит положительным образом повлиять на показатели института по экспорту продукции».

Источники на основе кобальта-60 широко используются в медицинских целях для внутритканевой и внутриполостной терапии опухолей, для терапевтических аппаратов «Гамма-нож» и в промышленности.

-

В ПАО «Машиностроительный завод» (входит в Топливную компанию Росатома «ТВЭЛ») завершились приёмочные испытания чехлов с хвостовиками для последующей комплектации на ФГУП ФЯО «ГХК» (Горно-химический комбинат, г. Железногорск, Красноярский край) тепловыделяющих сборок (ТВС) с МОКС-топливом для реактора БН-800 Белоярской АЭС.

-

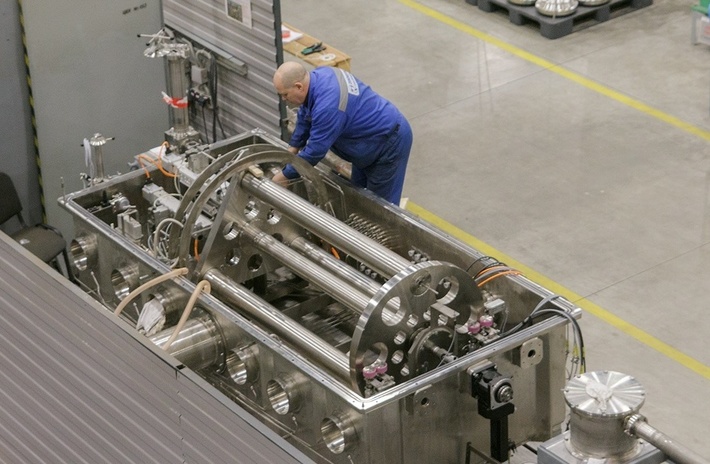

АО «Сибирский химический комбинат» (входит в Топливную компанию Росатома «ТВЭЛ») получило уникальное оборудование для модуля фабрикации/рефабрикации Опытно-демонстрационного энергокомплекса (ОДЭК), создающегося на промышленной площадке АО «СХК» в рамках отраслевого проекта «Прорыв».

Поступившие из ООО «НПФ «Сосны» (г. Димитровград Ульяновская области) установка по прессованию шашек и таблеток, комплектующие изделия и технологическая оснастка отгружены на склад АО «СХК» (ЗАТО Северск Томской области). Монтаж оборудования на модуле фабрикации/рефабрикации ОДЭК предположительно начнется в I квартале 2018 года.

Оборудование по фабрикации плотного топлива для реактора нового поколения на быстрых нейтронах создано в рамках международной кооперации, в которую входят специалисты России и Франции. Комплекс прессования шашек и таблеток создан ООО «НПФ «Сосны» в сотрудничестве с французской компанией CHAMPALLE SAS.

-

Операция проведена с использованием технологии «open top», когда оборудование подается непосредственно через открытый верх цилиндрической части здания реактора. Это позволило сократить сроки монтажа.

Небольшой бочонок на фото — парогенератор весом 330 т и длиной 14,75 м, с помощью тяжёлого гусеничного крана большой грузоподъёмностью, корпуса парогенераторов каждый были подняты со специальной площадки у второго энергоблока, перемещены над цилиндрической частью контаймента и стакелажированы на отметку +14,500 м.

«Технология „open top“ хорошо отработана нами на строящемся энергоблоке № 1: аналогичным способом мы устанавливали компенсатор давления, корпуса главных циркуляционных насосов, а также — впервые в современной России — корпус реактора».

-

АО «НПО «ЦНИИТМАШ» (входит в машиностроительный дивизион Росатома — «Атомэнергомаш») разработало дуплексную коррозионностойкую сталь 03Х23Н6М4Д3АБ-Ш и принципиальную технологию её производства для газовых месторождений с содержанием Н2S и СО2 до 25%.

В ближайшее время она будет использована в качестве конструкционного материала корпусов и внутрикорпусной арматуры (ВКУ-арматуры), предназначенных для эксплуатации в условиях Астраханского газоконденсатного месторождения.

-

На Нововоронежской АЭС успешно завершились работы по модернизации турбогенератора № 14 (ТГ-14) пятого энергоблока. 28 сентября турбоустановка была выведена на полную мощность.

Модернизация турбогенератора энергоблока № 5 — это уникальная операция, которая была проведена в России впервые. «Турбина такого типа — единственная в стране, и мы первыми провели её модернизацию с переоблопачиванием ротора.», — отметил главный инженер АЭС Сергей Витковский.

Работы по модернизации включали ремонт ротора высокого и среднего давления. После замены рабочих лопаток и диафрагм на модернизированные электрическая мощность турбоустановки может увеличиться на 15 МВт.

-

«Поколение «9+" уже принято в промышленное производство. Это поколение газовых центрифуг уже прошло все необходимые испытания, поэтому будет со следующего года уже внедряться в нашу технологию на Уральском электрохимическом комбинате.», — сказал генеральный директор УЭХК Александр Белоусов.

Уральский электрохимический комбинат (УЭХК, город Новоуральск Свердловской области) — крупнейшее в мире предприятии по обогащению урана.

В пресс-службе предприятия отметили, что новые центрифуги отличает более высокая производительность.

-

Мемориальный комплекс, посвященный российским атомным подводным лодкам, выведенным из боевого состава Тихоокеанского флота ВМФ РФ, а также специалистам отечественной атомной отрасли, решившим задачу по полной очистке этой части страны от отработавшего ядерного топлива атомных субмарин, что позволило значительно улучшить экологическую обстановку в регионе, открылся в отделение Фокино ДВЦ «ДальРАО» — филиала ФГУП «РосРАО» (предприятие Госкорпорации «Росатом») в Приморском крае.

Мемориал представляет собой рубку одной из ранее выведенных из эксплуатации атомных субмарин — подводной лодки К-506 «Зеленоград», в 1981-2010 годах входившей в состав Тихоокеанского флота. У основания рубки установлены стенды с названиями всех атомных подлодок, выведенных из состава Тихоокеанского флота ВМФ РФ и ставших на вечный якорь на стапеле пункта долговременного хранения радиоактивных отходов в бухте Разбойник.

-

На Ленинградской АЭС-2 продолжается оснащение строящегося энергоблока № 2 оборудованием с использованием технологии open top. В здании реактора на отметку +14,500 метра установлен компенсатор давления — один из элементов первого контура реакторной установки. Операция по перемещению в гермозону 187-тонного стального цилиндра проведена с использованием тяжелого гусеничного крана Liebherr.

«Технология, предусматривающая подачу оборудования непосредственно через открытый верх цилиндрической части здания реактора, досконально отработана нами еще три года назад: основное крупногабаритное оборудование первого пускового энергоблока (включая корпус реактора) такелажировалось на проектные отметки именно таким образом. Ранее подобные операции проводились только за рубежом — например, на китайских станциях «Хайян» и «Саньмень».

Основное преимущество метода open top заключается в том, что он позволяет сократить количество выполняемых при монтаже операций и оптимизировать сроки производства работ.

Справочно:

Компенсатор давления — оборудование, важное для безопасности. Он предназначен для поддержания давления в первом контуре при номинальных режимах работы реакторной установки и ограничений колебаний давления в переходных и аварийных режимах.

-

19 сентября в Вене состоялос ь подписание контракта между Агентством по атомной энергии Боливии и АО «Государственный специализированный проектный институт» (входит в Госкорпорацию «Росатом») на сооружение Центра ядерных исследований и технологий в городе Эль-Альто, Боливия.

Центр будет оснащен реакторной установкой на базе исследовательского водо-водяного реактора номинальной мощностью до 200 кВт, многоцелевой экспериментальной гамма-установкой, а также циклотронно-радиофармакологическим комплексом, инженерными сооружениями и различными лабораториями. Инвестиции в проект составят свыше 300 млн долл. США.

Ввод в эксплуатацию первых объектов центра запланирован на 2019 год. Проектный срок службы центра составляет 50 лет. По истечении этого срока реактор может быть модернизирован для продления срока эксплуатации.

-

АО «СвердНИИхиммаш» (входит в машиностроительный дивизион Росатома — «Атомэнергомаш») завершило поставку оборудования участка сборки и герметизации тепловыделяющих элементов комплекса производственных линий модуля фабрикации и рефабрикации смешанного нитридного уран-плутониевого топлива (СНУП).

Работы ведутся в рамках проектного направления «Прорыв», реализуемого на площадке опытно-демонстрационного энергетического комплекса АО «Сибирский химический комбинат» (г. Северск, Томская область).