-

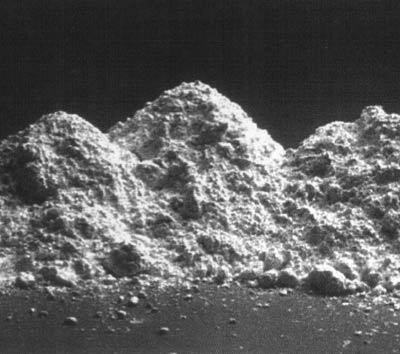

Линия по производству гипсовых пазогребневых плит запущена 25 октября на заводе "Фоника-Гипс" в Камско-Устьинском районе Татарстана.

Новая линия по выпуску пазогребневых плит, предназначенных для оборудования межкомнатных перегородок в жилых помещениях, стала очередным этапом развития завода "Фоника-Гипс", который начал свою работу в июне 2013 года. Из гипса, добываемого непосредственно рядом с заводом, будет производиться 300 тысяч квадратных метров плит ежегодно.

Новая линия дополнит уже существующие производства по выпуску гипсокартонных листов и сухих строительных смесей, общий объем инвестиций в создание предприятия составил 5 млрд. рублей.

-

Казалось бы, за время существования нашего сайта мы писали о всех значимых российских производителях, тем более - крупнейших в России, тем более - крупнейших в мире. Однако ж - это первая статья про ЗАО Таркетт.

1 октября завод ЗАО Таркетт в Отрадном, Самарская область - крупнейший в мире производитель напольных покрытий-линолеума (!!!) - запустил новое производство гетерогенного ПВХ-покрытия:

Инвестиции в это новое производство - 630 млн руб

Объем нового производства - 18 млн кв. м покрытия, то есть продукции на 4,5 млрд руб в год, с его запуском мощность завода достигла 130 млн кв. м в год

Число новых рабочих мест - 110

О предприятии:

-

В первых числах октября начал работать коркинский завод по выпуску кирпича ООО «Керамик-Ресурс».

Предприятие «Керамик-Ресурс» расположилось на площадях бывшего кирпичного завода, полностью обновив технологическую базу.

Пока предприятие выпускает один вид кирпича – керамический полуторный, в сутки производится 20 тысяч штук. Сейчас в цехе работает 40 человек, при запуске на полную мощность – 120-150 человек.

Полная загрузка планируется к концу ноября, и тогда коркинский кирпичный завод станет мощнейшим по объёму выпускаемой продукции среди аналогичных предприятий Челябинской области.

-

Дорожники и ученые Кемеровской области совместно разработали нанодобавку для бетона. Она была представлена на Кузбасском международном угольном форуме, который проходит в Кемерово с 8 по 11 октября. Об этом сегодня сообщил научный сотрудник Института углехимиии и химического материаловедения СО РАН Александр Самаров.

По его словам, первые проекты с улучшенным бетоном можно будет увидеть через один-два года. Использование всего 0,01% добавки от общей массы цемента позволить увеличить прочность сооружений на 20-25%. Применяться он может в жилищном и дорожном строительстве, а также при возведении сооружений с высокими эксплуатационными характеристиками - мостов, водоканалов.

Подобная добавка - наноструктурированный углеродный материал (по названию столицы шахтерская края - города Кемерово) - может создаваться как из углей, так и из продуктов многотоннажной химии, пояснил ученый.

Развитие углехимии и производство из угля новой продукции - один из приоритетов отрасли. По оценкам специалистов, из угля можно выпускать 130 видов химических полупродуктов и более 5 тысяч видов продукции смежных отраслей.

-

Группа сотрудников Научно-исследовательского института ядерной физики им. Д.В. Скобельцына Московского государственного университета имени М.В. Ломоносова совместно с коллегами ОАО «» провели исследования структуры поверхностного слоя углерод-углеродных композитов на основе углеродных волокон. В результате обнаружено, что при повышенных температурах высокодозное облучение ионами приводит не только к потере анизотропии структуры оболочки полиакрилонитрильных волокон, но и к их гофрированию.

За счёт гофрирования структуры поверхности углеродных волокон может существенно повыситься его прочность сцепления с матрицами из углерода и керамики, что позволит повысить рабочую температуру эксплуатации углерод-керамических композиционных материалов по меньшей мере до 2500 градусов Цельсия. До настоящего времени рабочая температура эксплуатации углерод-керамических композиционных материалов составляет около 1700 градусов.

«Предполагается, что гофрированная структура поверхности углеродного волокна не изменит механическую прочность композита. Окончательные выводы за экспериментом», – сообщил ведущий научный сотрудник НИИ ядерной физики МГУ Анатолий Борисов.

В настоящее время углерод-углеродные и углерод-керамические композиционные материалы на основе углеродных волокон широко используются в качестве энергонагруженных и теплонапряжённых элементов конструкций ядерных реакторов, термоядерных устройств и ракетно-космической техники.

-

ОАО «Пиломатериалы «Красный Октябрь» (г. Пермь) запустило новый лесоперерабатывающий комплекс, масштабная модернизация производственных мощностей была осуществлена в мае 2013 г., ее ключевым этапом стала установка лесопильного комплекса шведской компании Söderhamn Eriksson, увеличившим производственную мощность «Красного Октября» в 2,5 раза.

- Склад сырья

-

"Нанотехнологический центр композитов" (НЦК) представил прототип крышки загрузочных люков из полимерных композитов.

Сочетание преимуществ композиционных материалов и технологии изготовления деталей из них, а также конструктивных особенностей изделия, позволяет снизить массу крышки в два раза, обеспечить устойчивость к воздействию агрессивных сред и совместимость со всеми типами грузов. Кроме того, внедрение композиционных материалов продлевает срок службы и увеличивает межремонтные интервалы.

"Предпосылкой к данной разработке послужило желание наших партнеров из «Объединенной Вагонной Компании» усовершенствовать конструкцию крышки загрузочного люка таким образом, чтобы устранить при эксплуатации их замену по причине коррозиии одновременно сократить трудозатраты при проведении погрузочно-разгрузочных работ", — рассказал директор по проектам "НЦК" Алексей Раннев.

-

В новом цехе будут производить стеновые блоки «Теплостен», позволяющие быстро и качественно строить малоэтажные дома.

Завод строительной керамики был открыт в этом году в мае к 155-летию Хабаровска.

-

В Екатеринбурге на улице Маневровая под руководством начальника штаба Центрального военного округа (ЦВО) генерал-лейтенанта Александр Дворникова прошла торжественная церемония открытия памятника специалистам тыла и материально-технического обеспечения (МТО) Вооруженных Сил России. Монумент объединил в единой композиции гаубицу, полевую кухню и другие образцы техники и вооружения.

-

1 сентября в городе Светлограде Ставропольского края состоялся запуск завода стеновых материалов мощностью до 400 тыс. куб. м в год. Инвестиции в проект создания завода составили 2,3 млрд рублей. Строительство завода способствовало созданию 120 новых рабочих мест.

Завод займётся производством автоклавного ячеистого газобетона - это искусственный камень, который является экономичным и эффективным строительным материалом, позволяющим легко и быстро возводить промышленные и жилые здания. Запускаемый завод будет выпускать стеновые блоки, панели, армированные плиты перекрытий.

-

Холдинговая компания "РТ-Химкомпозит" в рамках Международного авиационно-космического салона МАКС-2013 представила уникальные разработки из полимерных композиционных материалов для авиационной и ракетно-космической техники статс-секретарю-заместителю Министра экономического развития РФ Олегу Фомичеву.

Холдинг продемонстрировал панель створки отсека полезного груза космического корабля; тепловые сотопанели системы обеспечения терморегулирования для нового поколения космических аппаратов; интегральную стрингерную панель из углепластика, используемую для кессона хвостового оперения перспективного самолета МС-21. Кроме того, холдинг представил носовые радиопрозрачные обтекатели для пассажирских самолетов и вертолетов, обтекатели ракет.

-

Производство окрашенного кирпича налажено ООО «Силикат» с мая 2013 года. За данный период произведено 449 тысяч штук окрашенного кирпича. Потребителями являются Самарская, Саратовская и Пензенская области.

Сегодня на заводе работают более 400 человек. Всего завод выпускает 100 млн штук силикатного кирпича в год.

На предприятии действуют автоматизированные системы управления потреблением электроэнергии, теплоэнергии, автоклавированием кирпича и параметрами обжига извести, компъютеризированы рабочие места и учетные процессы, используются информационные продукты и программы.

В июле 2013 года выпуск и отгрузка превысили 100-миллионный рубеж на 8-14 %. Достигнут рекордный месячный показатель: уровень производства кирпича - 11106 тыс. штук, уровень отгрузки - 12733 тысяч штук. Такие показатели достигнуты за всю историю предприятия впервые.

-

-

С введением в эксплуатацию завода ООО «Газобетон» в Ивановской области появился свой поставщик газобетонных блоков.

На заводе будет применяться немецкая технология WKB, общая производительность составит 622,08 куб.м. в сутки. Сумма инвестиций составляет порядка 500 млн. рублей.

-

7 августа в г. Новомичуринске состоялось открытие предприятия компании «ЭКО-Золопродукт Рязань» по производству газобетонных блоков для строительства. Объем инвестиций в реализацию проекта — 1,6 млрд рублей.

На данный момент производство обладает мощностью 1000 кубометров газобетонных блоков в сутки. Компания уже начала выпуск первой продукции, не имеющей аналогов в России — блоков из ячеистого бетона автоклавного твердения. На предприятии трудятся около 150 человек, практически все — жители Новомичуринска.

В качестве одного из компонентов изделий из газобетона — блоков, плит и перекрытий — будут использоваться золошлаковые отходы действующей Рязанской ГРЭС.

-

Тот, кто занимался строительными работами, будь то на стройке крупного объекта, или на стройке собственного дома или гаража, знает, как иногда бывает нужен быстросхватывающийся цемент. Особенно такой материал необходим в аварийных или экстремальных ситуациях, когда нет возможности использовать традиционные технологии бетонирования.

В хабаровском разработан новый способ получения быстросхватывающего цемента, включающий добавление в цемент активной минеральной добавки. В качестве такой добавки используется смесь тонкодисперсного песка с ускорителем схватывания (в качестве ускорителя берутся поташ и фтористый натрий в количестве 6% и 2% от веса цемента). При затворении такой цементной смеси подогретой до 50-60 °С водой обеспечивается быстрое схватывание цемента независимо от воздействия окружающей среды, в том числе и при минусовых температурах, что позволяет использовать новую технологию в любое время года.

Новинка была представлена на прошедшей в Москве выставке «Архимед-2013»

По оценкам разработчиков, применение предложенного способа позволяет в 2-3 раза снизить стоимость производства быстротвердеющего цемента. При этом трудоемкость работ при использовании новинки снижается в 1,5 – 2 раза по сравнению с традиционными способами и материалами.

Автор: Алексей Лабунский

-

02 августа 2013, 14:27 НПО «Химические Технологии»™ ⇒ Культура, Спорт, Общество

Мачты городского освещения защищены по новому

Экономика должна быть экономной! Этот лозунг справедлив как никогда и в наше время.

Поставщики стальной продукции для инфраструктуры Новой Москвы ищут и находят наиболее оптимальные и экономически выгодные методы и технологии защиты металлоконструкций, как наиболее подверженных разрушению от воздействия окружающей среды.

Например, такое обычное явление нашей жизни, как мачты городского освещения. Тяжелые, крупногабаритные они нужны везде. Чтобы долго они служили, их надо защитить. Кто-то подвергает столбы горячему цинкованию:

- Транспортировка на завод горячего цинкования – 24 часа

- Подготовка поверхности очень вредными веществами, горячая оцинковка - 24 часа

- Погрузка, доставка до места – 24 часа

Итого – 3 суток и масса накладных расходов.

На Одинцовском машиностроительном заводе пошли по другому пути, что позволило сэкономить до 50% затрат на антикоррозионную защиту. Завод выпускает мачты городского освещения для Новой Москвы. Никуда их не отвозит, а прямо в цехах завода на заранее подготовленную поверхность мачт наносит цинк наполненную композицию «Кольчуга». Весь процесс занимает 24 часа.

Примеры мачт городского освещения:

-

В Омске учёные научились делать сложные детали из нанокерамики. До этого такого результата не было ни в одной научной лаборатории мира. Керамика — очень хрупкий материал, но теперь использовать его можно, в том числе и в военной промышленности. Разработка омичей уже получила хорошие отзывы коллег.

Через несколько секунд инженер Кайрат Табанбаев увидит, что получилось из этой партии нанокерамики. Ответственный момент, почти ювелирная работа и вот появляется — стержень турбинной лопатки. Ещё недавно о производстве детали такой формы и сложности не могли и мечтать.

Нанопорошок, из которого и изготавливают все эти детали, — разработка томских учёных. Но омичи смогли придумать, как производить продукцию из керамики в несколько раз быстрее, а значит дешевле, чем это возможно сейчас и освоили изготовление сложных форм. Это и есть научный прорыв.

-

Гоночная команда «Формулы студент» Университета машиностроения (МАМИ) 19 июля презентовала болид нового поколения Iguana 6. Гоночный автомобиль — дело рук самих студентов. Отличительная особенность от предыдущих моделей — корпус, изготовленный из углеродных тканей и препрегов. Материалы были предоставлены генеральным спонсором команды — компанией «Препрег-СКМ». Их применение позволило уменьшить вес болида на 30 кг.

Презентация нового болида состоялась на трассе картинг-клуба «Диксодром». На импровизированной сцене были выставлены три гоночных автомобиля, собранные студентами в прошлые годы. Для нового болида зарезервировали место в самом центре подиума на красной дорожке. Ребята решили сохранить интригу до конца, поэтому машину предполагалось доставить на трассу под занавес развлекательной программы.

-

5 июля компания «Строймонтаж МС», одна из крупнейших производителей сухих строительных смесей, запустила 7-ю автоматизированную линию.

Добавить новость

можно всем, без премодерации, только регистрация