-

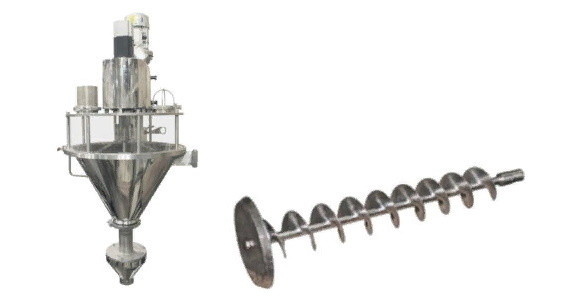

В марте компания «Русская Трапеза"объявила о выпуске шнекового дозатора нового образца — РТ-ДШС. Вместе с тем шнековый дозатор предыдущего поколения РТ-ДШВ с неразборным загрузочным бункером был снят с производства.

Назначение РТ-ДШС — дозирование порошкообразных, трудносыпучих пылящих (мелкодисперсных) продуктов и других материалов с подобными физическими свойствами.

Основные отличия обновленного дозатора:

- В качестве привода дозирующего шнека был внедрён сервопривод компании CMZ (Италия). Это позволило конструкторам добиться мгновенной остановки шнека, что обеспечило достижение максимальной точности отмеряемых доз.

- Для удобства эксплуатации и перехода на разные продукты и дозы, бункер дозатора был сконструирован в разъёмном исполнении. После каждой смены продукта необходима чистка дозатора. Разъёмный на две части загрузочный бункер существенно упрощает и ускоряет процесс очистки и демонтажа шнека.

-

19 марта 2020 года в г. Феодосия (р. Крым) состоялась церемония открытия после реконструкции одного из производственных участков судостроительного завода «Море».

Все установленное в цехе новое оборудование отечественного производства.

-

Система транспортирования судов г/п 14 000 т (производства "ЗПТО им. С.М. Кирова") © tehnoros-ship.ru

Система транспортирования судов г/п 14 000 т (производства "ЗПТО им. С.М. Кирова") © tehnoros-ship.ruВ конце 2019 г. «Завод подъемно-транспортного оборудования имени С.М. Кирова», входящий в Производственное объединение «ТЕХНОРОС» (далее — «ЗПТО им. С.М. Кирова», г. Санкт-Петербург), передал в эксплуатацию АО «ЦС «Звёздочка» (г. Северодвинск) первую спроектированную и полностью произведенную в России систему транспортирования судов (СТС) с автоматизированной системой управления. Грузоподъёмность системы — 14 000 т. СТС поставлена с комплектом транспортно-построечного оборудования.

-

Компания ОКБ Русский Инжиниринг из г. Обнинск Калужской области в 2018-19 гг. разработала, изготовила и наладила выпуск новой продукции:

первых серийных станций для подачи расплавов высоковязких связующих. c баком 50 л.

первых серийных температурных контроллеров (термостатов) на термальном масле c открытым баком (аналогов этого оборудования в России не производится)

калибровочного горячего каландрового узла для производства композиционных материалов

Кроме того, в 2019 г., специалисты ОКБ Русский Инжиниринг разработали, изготовили и запустили на заводе заказчика комбинированное устройство для намотки графитовой фольги для производства изоляционных материалов.

-

©Видео с youtube.com/ https://www.youtube.com/embed/6IVJ7miPlNQ

Вертикальный комплекс оборудования для фасовки и упаковки фасоли в трёхшовный пакет «подушка» был представлен в начале марта на сборочном участке холдинга «Русская Трапеза». Основными элементами комплекса стали упаковочный автомат РТ-УМ-26 и весовой дозатор РТ-ДВМ-41. Оборудование отличается простотой конструкции, широким диапазоном дозируемых продуктов, точностью дозирования, высокой производительностью и гарантированной надёжностью.

-

Ассортимент выпускаемой продукции машиностроительного завода ПРОФИТЭКС пополнился однорядным автоматом карусельного типа АДНК 39Б. Данная модель предназначена для фасовки сливочного масла, творожной массы, спредов, маргарина в пергаментную бумагу или алюминиевую фольгу (брикеты до 250 грамм). Конструктив автомата основан на классической схеме построения оборудования данного типа с механическим приводом.

Рабочие операции: образование брикета, дозировка продукта, загибка краев, подпрессовка и съем готовых брикетов происходят одновременно во всех гнездах формующего стола при его последовательном периодическом перемещении. Подача продукта в дозатор из загрузочного бункера осуществляется принудительным способом с помощью шнека-нагнетателя. Нанесение даты изготовления продукта осуществляется термодатером. Узлы контактирующие с продуктом выполнены из нержавеющей стали и материалов разрешенных в контакте с пищевыми продуктами.

-

Речь, конечно же, пойдёт не о каких-то кошачьих проблемах, а об экономических новациях группы ММК (Магнитогорская металлургическая компания). Смешная на слух аббревиатура расшифровывается, как корпоративная информационная система, созданная на основе программы Oracle R12. Её применение позволит поднять на более высокий уровень взаимодействие различных ветвей производства.

-

Машиностроительным заводом ООО «ПолиПром» ( Нижегородская обл., входит в Ассоциацию «Росспецмаш») разработано и запущено в серию новое технологическое оборудование для пищевых производств — серия АФПП «Аппарат формовочный для пищевого сырья».

Оборудование предназначено для осуществления технологической операции формования различных пищевых продуктов и сырья в шарообразные формы различных диаметров. Применяется при производстве фрикаделек, сырных шариков, снековой продукции

и т. д. Процессы реализуются с применением системы вакумирования, шнековой подачи на формирование с одновременным уплотнением сырья. -

Экспорт продукции машиностроения в 2019 г. составил 33,3 млрд долл. Это на 0,6% или 0,21 млрд долл. меньше, чем год назад, однако после уточнения данных показатель по ЕАЭС должен увеличиться как минимум на 0,1-0,2 млрд долл. Таким образом, последние три года экспорт машиностроения стабилизировался на рекордном уровне 33-33,5 млрд долл. (таким же он был в 2013 г.). Вместе с тем, ситуация по товарным сегментам сильно различается, и в 2019 г. состоялось немало высоких экспортных достижений. Рассмотрим их подробнее.

Часть 1: оборудование, техника, приборы

-

ООО «Коксохимэлектромонтаж» (дочернее предприятие АО «Трест Коксохиммонтаж») открыло новые производственные цеха в Череповце. Они располагают современными линиями промышленного оборудования с непрерывным производственным циклом изготовления.

Цеха выпускают электрощитовое оборудование для промышленного и частного сектора электроснабжения, сопутствующую продукцию из пластмасс методом литья, а также металлические рукава, в том числе с покрытием из ПВХ.

В 2020 году череповецкое подразделение «Коксохимэлектромонтаж» планирует произвести 750 единиц электротехнического оборудования, 7 тонн пластиковых изделий строительного и электротехнического назначения, 75 тыс. метров металлических рукавов без и в ПВХ-оболочке.

-

Киришский домостроительный комбинат, расположенный в Ленинградской области и входящий в строительную корпорацию «ЛенРусСтрой», открыл новую линию по производству стеновых панелей.

На предприятии установлена универсальная технологическая линия российской компании «Рекон», одного из ведущих производителей оборудования для заводов ЖБИ. Благодаря ей КДСК теперь может выпускать панели различных размеров и толщины с улучшенным качеством поверхности. Новые изделия можно будет задействовать в строительстве домов с нестандартной планировкой квартир и других помещений.

Открытие новой производственной линии только первый этап модернизации Киришского ДСК, проводимого СК «ЛенРусСтрой». В ближайшее время на предприятии предполагается установить ещё две аналогичные линии, позволяющие выпускать высококачественную продукцию.

-

На минувшей неделе на базе филиала НПО «Слияние» — структурного подразделения АО «Энергокомплект» г. Санкт-Петербург, состоялся показ нового оборудования, собранного в п. Красная Горбатка Владимирской области. Данное оборудование — «магнитно-гравитационный сепаратор» — полностью собран из отечественных комплектующих и имеет промышленное исполнение, то есть обладает повышенной надежностью и может эксплуатироваться в сложных климатических условиях.

Процесс магнитной сепарации применяется при необходимости извлечь из молотой железной руды (рудного концентрата) ненужные сырьевые компоненты (обычно, песок и кварц).

-

АО «ЖАСКО» выпустило новую партию модернизированных экструдеров ПЭ-110 производительностью до 130 кг/час. В качестве сырья подходят не только зерновые культуры, но и различные зерносмеси, включая отходы переработки мяса, птицы, рыбы или влажное залежалое зерно, уже имеющее запах аммиака.

Конструкция модели ПЭ-110 стала более сбалансированной. Работа оборудования стабильная, плавная и бесшумная.

-

ООО «ФАМ» завершило проект по разработке и выпуску полуавтоматической линии для производства сэндвичей с различной начинкой.

Новая линия, установленная на фабрике бортового питания в аэропорту «Домодедово», обеспечивает производство до 3 тысяч готовых сэндвичей в час. Разработка ООО «ФАМ» позволит фабрике в полном объеме обеспечить качественной продукцией пассажиров не только российских авиакомпаний, но и крупнейших зарубежных авиаперевозчиков таких, как: Emirates, JAL, Thai Airways, Iberia.

Компания «ФАМ» входит в состав холдинга «Русская трапеза» и занимает лидирующие позиции на рынке упаковочного оборудования. Весь цикл разработки и производства осуществляется на заводе в Санкт-Петербурге.

-

Шадринский автоагрегатный завод (КУрганская обл., предприятие машиностроительного комплекса УГМК) изготовил для компании Generac Power Systems (США) опытный образец нового блока охлаждения компоновки «side by side».

Блок, состоящий из радиатора системы охлаждения и теплообменника охлаждения наддувочного воздуха (ТОНВ), предназначен для генераторной установки мощностью 750 кВт, оснащённой двигателем Perkins объёмом 18,1 л.

К новому изделию предъявлены повышенные требования по температуре, расходу воздуха и испытываемому давлению, при этом его габариты меньше, чем у блоков, которые уже поставляются компании Generac.

-

Мы гордимся промышленными стабилизаторами напряжения «Сатурн», производства «Полигон». Чье высокое качество доказано не только сертификатами, годами бесперебойной работы, но и объектами, на которых стабилизаторы функционируют. И они находятся не только в России.

Одним из первых объектов, на котором был установлен промышленный стабилизатор «Сатурн» в новом 2020 году стал аэропорт Лубанго (Lubango) в Южноафриканской Республике Анголе.

-

http://www.r-emm.ru/files/170494d475f32303136303431325f3135303531392e6a7067.jpg © r-emm.ru

http://www.r-emm.ru/files/170494d475f32303136303431325f3135303531392e6a7067.jpg © r-emm.ruНазаровское предприятие по ремонту и обслуживанию горно-транспортного оборудования наладило выпуск горно-шахтного оборудования и вышло на рынок Кузбасса. Специалисты Назаровского горно-монтажного наладочного управления (сервисное предприятие Сибирской угольной энергетической компании) изготовили барабан — комплектующий элемент конвейера, который используется для натяжения и перемещения транспортерной ленты для доставки угля на поверхность.

Сервисное предприятие уже начало работать над выполнением заказа для шахт Кузбасса, где добыча угля идет закрытым методом. Назаровцам предстоит изготовить 20 комплектов барабанов, семь из которых уже выполнены и отправлены к заказчику в Кемеровскую область.

-

Крестьянское хозяйство «Ер-Али» из Кызылординской области Казахстана установило цифровой рисоперерабатывающий завод российского производства ROMAX.

Компания ROMAX из г. Воронеж производит оборудование для комбикормовых заводов, семеноводческих хозяйств, элеваторов, комплексов очистки и сушки зерна.

Новое оборудование перерабатывает 80 тонн товарного риса и 10 тонн семян в час. Стоимость затрат на его закупку и полную установку обошлась хозяйству в 100 млн тенге (17 млн рублей). Работает здесь 5 человек.

По словам директора ТОО Алиби Бекжанова, это оборудование ему рекомендовали краснодарские рисоводы. Хозяйство купило его напрямую у производителя, без лизинга. На днях будет официальное открытие предприятия, а сейчас идет первая переработка зерна — зерноочистительная машина предварительно очищает его от сора.

-

НПК «Грасис» изготовила и поставила три азотные станции одному из крупнейших нефтеперерабатывающих предприятий в Республике Беларусь.

Оборудование необходимо для обеспечения нужд технологических установок и поддержания параметров в магистральной сети азотоснабжения в рамках строительства комплекса замедленного коксования нефтяных остатков.

Совокупная производительность трех установок — 2400 м³/ч с чистотой азота 99,6% и давлением 1,2 МПа каждая. Входящие в состав ресиверы объемом 63 м³ каждый предназначены для приема, хранения и выдачи сжатого азота.

На сегодняшний день компания «Грасис» поставила более 750 азотных установок и станций в разной комплектации для российских и зарубежных компаний в нефтегазовой, химической, угольной и др. отраслях промышленности.

-

В январе специалисты конструкторского бюро холдинга «Русская Трапеза» завершили разработку дозатора жидких компонентов (ДЖК) под индивидуальный заказ партнёров. По техническому заданию компании-заказчика было разработано оборудование для дозирования жидкой патоки.

Особенность дозирования жидкой патоки заключается в том, что необходимо постоянно поддерживать определённую температуру внутри дозатора. Проанализировав возможности заказчика и особенности производства, было принято решение провести водяное отопление и оснастить ДЖК водяной рубашкой, а также датчиком температуры для контроля.

Кроме того, в рамках проекта был применён новый принцип дозирования, основанный на вычитании продукта из ёмкости с возможностью точной доливки. Для удобства эксплуатации и обслуживания дозаторы были оснащены быстросъёмными крышками. Также проект предусматривает возможность изготовления дозаторов с двумя типами рам: консольной и плоскостной, что значительно увеличивает удобство монтажа.