-

ОАО «Святогор» (Свердловская обл.,предприятие металлургического комплекса УГМК) приступил к эксплуатации эстакады № 6, предназначенной для выгрузки сыпучих грузов. Её строительство было выполнено в рамках обновления основных фондов предприятия.

— Этот объект очень важен для бесперебойного обеспечения сырьём обогатительного производства, и впоследствии выпуска черновой меди, — отметил заместитель начальника производственного отдела Денис Есин. — Обновленный логистический узел пришел на смену своей предшественнице — насыпной эстакаде, которая находилась в эксплуатации с 1947 года и уже не отвечала современным требованиям безопасности.

К работам по возведению нового объекта — эстакады балочного типа — специалисты подрядной организации приступили весной прошлого года. И сегодня эстакада № 6 представляет собой современное инженерное сооружение протяженностью 302 метра.

— По сравнению с предыдущей, на новой эстакаде вместо 16-ти вагонов может разместиться 21 вагон, — рассказал начальник ЖДЦ ОАО «Святогор» Владислав Криворучко. — А это значит, что объем принимаемого груза увеличится на 30%. Кроме того, введение в эксплуатацию данного объекта позволит без ущерба для производства проводить текущие ремонты на других эстакадах рудного двора предприятия.

Затраты «Святогора» на строительство эстакады № 6 составили 130 млн рублей.

-

•Выглаживание — метод отделочно-упрочняющей обработки поверхностным пластическим деформированием (ППД). Пластическое деформирование обрабатываемой поверхности скользящим по ней инструментом — выглаживателем, закрепленным в оправке алмазным кристаллом. • При этом неровности поверхности от предшествующей обработки полностью сглаживаются и поверхность приобретает зеркальный блеск, повышается микротвердость поверхностного слоя, в нем создаются сжимающие напряжения. • После выглаживания поверхность остается чистой, без абразивных зерен, как при процессах абразивной обработки. Сочетание свойств выглаженной поверхности предопределяет ее высокие эксплуатационные свойства — износостойкость, усталостную прочность и.т.д. Коллектив ученых и инженеров-технологов «Предприятие"Сенсор» разработал, запатентовал и серийно выпускает линейку алмазных выглаживающих инструментов SENSOR-TOOL для финишной обработки деталей. Данная технология финишной обработки известна и широко применяется за рубежом в следующих отраслях промышленности: автопром, производство гидроцилиндров и насосов, ремонтно-механические производства, приборостроение, производство трубопроводной арматуры. Теперь российские производители могут применять отечественный инструмент SENSOR-TOOL для финишной обработки. Качество поверхности после обработки соотвествует и превосходит мировые стандарты.

-

Каменск-Уральский металлургический завод (ОАО КУМЗ) — одно из градообразующих предприятий города Каменска-Уральского Свердловской области России. Завод выпускает различную продукцию из алюминия и алюминиевых сплавов.

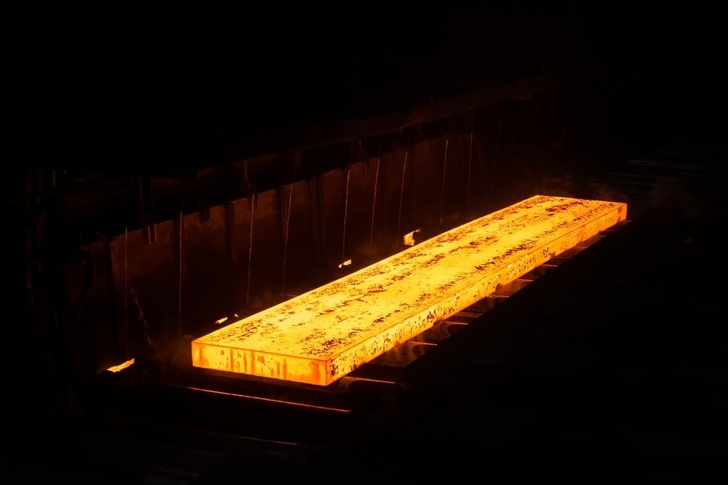

В рамках освоения на промплощадке Каменск-Уральского металлургического завода мощностей II очереди нового прокатного комплекса введена в опытно-промышленную эксплуатацию чистовая клеть нового стана горячей прокатки компании Даниели-Фрелинг.

Вводу чистовой клети в опытно-промышленную эксплуатацию предшествовало проведение в июле-сентябре полного цикла референтных испытаний по отработке на новом оборудовании технологических режимов прокатки рулонной продукции.

-

ООО «ОСПАЗ» (ООО «Орловский сталепрокатный завод») — предприятие, входящее в структуру ОАО «Северсталь-метиз», сконцентрированное на развитии крепежного направления и региональных продаж проволоки.

Открытие третьего термозакалочного агрегата состоялось на заводе 2 ноября.

В этом году на Орловском сталепрокатном заводе была реализована инвестиционная программа по развитию производства высокопрочного крепежа. В рамках этой инвестпрограммы предприятие вложило около 140 млн рублей в приобретение нового оборудования. Уже в конце октября был введен в эксплуатацию третий термозакалочный агрегат San Yung. В результате завод сможет увеличить объемы производства высокопрочного крепежа до 400 тонн в месяц.

Высокопрочный крепеж применяется при строительстве автодорог, мостов, железнодорожных путей, линий электропередач и других инфраструктурных объектов. Особую прочность металлу придает термическая обработка в специальной термозакалочной печи, после которой крепеж способен выдерживать критические нагрузки. Именно высокопрочный крепеж ООО «ОСПАЗ» применялся при строительстве стадионов к олимпиаде в Сочи и чемпионата мира по футболу.

-

Прокат арматурный периодического профиля класса А600С (Ан600С) диаметром 10−40 мм для железобетонных конструкций соответствует требованиям ГОСТ 34028−2018 и ТУ 14−1−5596−2010.

Новый класс арматуры, в сравнении со своими предшественниками, гарантирует прочностные характеристики при сохранении высокой пластичности. АрмаНорму применяют в различных географических и климатических условиях, что особенно выгодно при проектировании атомных электростанций, химических и промышленных объектов, в том числе в сейсмоактивных зонах.

«Новая арматура устойчива к коррозии, что обусловлено особенной формулой химических элементов, которые содержатся в составе стали. Кроме того, качества АрмаНормы гарантируют больший срок эксплуатации конструкции», — комментирует генеральный директор АО «Северсталь — Сортовой завод Балаково» Артем Акинфиев.

АрмаНорму применяют в строительной отрасли для всех видов железобетонных конструкций, монолитного и высотного домостроения, объектов городской инфраструктуры (мосты, метро, тоннели, эстакады), в строительстве крупных промышленных объектов.

-

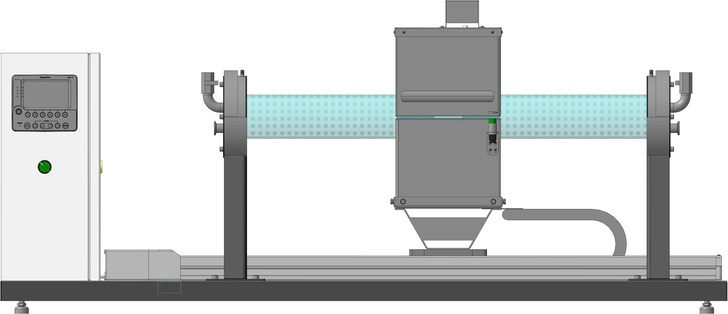

Компания «ТУЛА-ТЕРМ» завершила испытания горизонтальнаой установки зонной перекристаллизации. Устаноовка отгружена заказчику.

Зонная плавка (очистка полупроводниковых материалов и редких металлов от примесей) основана на физических процессах разделения, преимущество которых состоит в том, что очистка протекает без использования реагентов, вносимых извне.

Зонная плавка — кристаллизационный метод очистки заключается в удалении примесей движущимся фронтом кристаллизации. Метод зонной плавки широко применяется для глубокой очистки металлов, полупроводниковых материалов и других веществ. *

-

На Уральском алюминиевом заводе (УАЗ, входит в РУСАЛ) в Каменске-Уральском состоялся запуск реконструированного модуля на участке декомпозиции глинозёмного производства. Так на предприятии завершилась масштабная модернизация, которая уже позволила увеличить объёмы производства глинозёма с 770 до 900 тысяч тонн в год.

Модернизация участка декомпозиции (важнейшей стадии производства глинозёма — оксида алюминия) позволила заменить мощности, которые были построены в 1939-1940- х годах, а благодаря использованию современного оборудования снизилась себестоимость производства глинозёма. За четыре года в модернизацию вложили более 600 млн рублей.

Параллельно с модернизацией мощностей компанией было освоено новое Верхне-Щугорское месторождение на Средне-Тиманском бокситовом руднике (Республика Коми) — оно будет давать бокситы УАЗу минимум до 2042 года.

-

ПАО «Северсталь» за 9 месяцев текущего года реализовало 85,5 тыс. тонн новых сложных видов продукции, разработанных в рамках проекта «Продуктовые инновации».

Проект стартовал в 2017 году и включает в себя работу продуктовых команд по пяти категориям: прокат с покрытием, холоднокатаный и горячекатаный прокат, толстый лист с трубами большого диаметра и сортовой прокат.

Сейчас в продуктовом портфеле проекта насчитывается более 1400 идей на разных этапах реализации. Новые формы работы в scrum-командах позволили сократить время на разработку новых видов продукции с нескольких лет до нескольких месяцев. С этой же целью в компании используется комплекс прототипирования — это оборудование, которое сопоставимо по своим характеристикам с лабораторным и позволяет делать прототипы новых видов продукции.

В настоящий момент в компании есть возможность выполнять полный цикл испытаний: проводить плавку объемом 250 кг, горячую и холодную прокатку опытных образцов, термическую обработку, осуществлять все необходимые эксперименты и испытания.

«Комплекс прототипирования позволяет нам опробовать гораздо большее количество гипотез и разрабатывать новые виды продукции значительно быстрее. Это наше конкурентное преимущество», — отметил директор по продажам АО «Северсталь Менеджмент» Евгений Черняков.

Сейчас в компании дополнительно реализуется комплекс инвестиционных мероприятий, направленных на развитие этого лабораторного комплекса. По окончании работ «Северсталь» сможет практически полностью закрыть свою потребность в необходимом оборудовании для разработки НВП. В дальнейшем планируется привлекать внешних экспертов для проверки их гипотез на комплексе прототипирования.

-

Коксовая батарея № 4 на металлургическом комбинате в Череповце 21 октября выдала первую продукцию после ремонта. Впервые батарея заработала 5 декабря 1958 года, до сих пор ее ни разу не останавливали.

Реконструкция батареи длилась 17 месяцев и 14 суток. Специалисты треста «Коксохиммонтаж», по сути, построили новый агрегат. Он спроектирован с учетом последних разработок в области защиты окружающей среды.

После реконструкции стоимостью около 6 млрд рублей производство кокса на батарее № 4 увеличится с 420 до 460 тысяч тонн в год.

За последние 10 лет на строительство современных систем очистки воздуха и стоков компания «Северсталь» направила 10 млрд рублей, что позволило практически в два раза снизить антропогенную нагрузку на окружающую среду.

-

Представляем Вашему вниманию комплект модельной оснастки для изготовления отливки станины универсально-фрезерного станка КМВ-5 российского производства под торговой маркой F.O.R.T. Заказчиком выступило АО «Балтийская Промышленная Компания».

-

Уральская горно-металлургическая компания и Научно-производственная корпорация «Объединенная Вагонная Компания» (ОВК) подписали несколько контрактов на поставку цистерн для перевозки серной кислоты, сообщили в пресс-службе ОВК.

«До конца января 2019 года производственные предприятия Уральской горно-металлургической компании — ОАО „Среднеуральский медеплавильный завод“, ООО „Медногорский медно-серный комбинат“ и ПАО „Челябинский цинковый завод“ — получат 73 вагона-цистерны», — говорится в сообщении.

Согласно подписанным документам, ООО «Медногорский медно-серный комбинат» будет передана партия цистерн нового поколения модели 15-9545 в количестве 30 единиц, ПАО «Челябинский цинковый завод» — 26 единиц, ОАО «Среднеуральский медеплавильный завод» — 17 единиц.

Цистерны модели 15-9545 — разработка ООО «Всесоюзный научно-исследовательский центр транспортных технологий» — будут произведены на вагоностроительном предприятии АО «ТихвинХимМаш». В продуктовой линейке ОВК данная модель находится с 2015 года.

Тихвинские цистерны для перевозки серной кислоты характеризуются увеличенной грузоподъемностью до 77 тонн и повышенной загрузкой в вагон — до 12% больше по сравнению с типовыми аналогами. Межремонтный пробег цистерн нового поколения составляет 1 млн км или 8 лет. Срок службы — 18 лет.

-

На Челябинском цинковом заводе (предприятие металлургического комплекса УГМК) состоялся запуск отделения выщелачивания гидрометаллургического цеха. Это стало одним из этапов производственной программы «200 тысяч тонн товарного цинка в год». После запуска объекта завод полностью готов выйти на проектную мощность по производству цинка.

— Увеличив мощности по выщелачиванию, предприятие сможет в большем объеме перерабатывать цинковые кеки, а также цинкосодержащие отходы других предприятий. Реконструкция завершена, и завод готов к выпуску 200 тысяч тонн цинка, — отметил генеральный директор ЧЦЗ Павел Избрехт.

Масштабную программу, направленную на модернизацию производственных мощностей, на Челябинском цинковом заводе начали реализовывать в 2009-м году. Общий объем инвестиций за все это время превысил 3 млрд рублей.

В результате завод не только увеличил мощности производства, но и подошел к стандартам экологической безопасности предприятия.

-

4 октября «Электроцинк», входящий в УГМК холдинг, завершил ежегодный ремонт цинкового производства и ввел основные и вспомогательные цеха в работу. Одновременно с запуском производства в эксплуатацию введены новый конечный абсорбер сернокислотного цеха (СКЦ) и модернизированная градирня паросилового цеха.

Также после остановочного ремонта в работу введена модернизированная градирня паросилового цеха БВГ-80 «Турбо», предназначенная для обслуживания технологии СКЦ. Модернизация проведена в рамках программы перспективного развития с целью повышения эффективности обслуживания технологических процессов и снижения расходов энергоресурсов, в том числе свежей технической воды. Инвестиции в реализацию проекта составили 37 млн. рублей.

Ожидаемые затраты по остановочному ремонту в текущем году составляют более 50 млн. рублей. К концу дня 5 октября электролитный цех завода «Электроцинк» выдал первые 200 тонн товарного цинка.

-

Рост объемов производства и расширение номенклатуры стальных строительных конструкций, выпускаемых заводом «Андромета» в г. Обнинске, обусловили потребность в новых производственных мощностях.

В конце 2017 г. руководством компании было принято инвестиционное решение о строительстве еще одного, пятого по счету, производственного цеха полезной высотой 12 м и площадью 1,5 тыс. м2. Недавно цех был введен в эксплуатацию и уже загружен работой. В цехе разместилось оборудование по дробеструйной очистке габаритных стальных конструкций. Установка с 10-ю дробеметными турбинами позволяет обрабатывать детали сечением до 1000×2000 мм и длиной до 12 м, обеспечивая класс чистоты поверхности Sa 2.5.

-

На полях XXII Петербургского международного экономического форума Тульская область и «Промышленно-металлургический холдинг» подписали соглашение о сотрудничестве.

Инвестор планирует производить порошковые материалы для станкостроения и высокотемпературных процессов. Инвестиции составят более 1 млрд рублей.

В рамках этого проекта на заводе «ПОЛЕМА» будет установлен один из крупнейших в России газоизостатических прессов (ГИП). На новом оборудовании предприятие будет выпускать качественные изделия из легированной стали и тугоплавких металлов, близкие к конечной форме, что позволит сократить количество механообрабатывающих операций.

Предприятие планирует в 3 раза увеличить производительность труда на участке изготовления распыленных (металлических) порошков. При этом численность персонала участка сохранится на нынешнем уровне. Часть сотрудников будет обслуживать новое производственное оборудование, вводимое в действие в 2018 году.

-

На Михайловском ГОКе завершена реконструкция шахты № 6 подземного дренажного комплекса. Объем инвестиций по проекту, реализованному в период с 2016 по 2018 годы, составил 102 млн рублей.

Подземный дренажный комплекс Михайловского ГОКа осушает карьер для обеспечения возможности добычи полезных ископаемых открытым способом. Отвод воды проводится через сеть шахтных выработок с помощью бурения водопонижающих и водосбросных скважин.

В ходе реконструкции построены новый копер, надшахтное здание, здание подъемной установки и вспомогательной лебедки, бытовые помещения для персонала шахты и IT-специалистов, проведено ограждение по периметру, оборудованы системы видеонаблюдения и противопожарной безопасности. Новый ствол шахты в соответствии с современными нормами оборудован механическим подъемом. Спуск и подъем осуществляются в автоматическом режиме, под управлением машиниста подъемной установки.

В дальнейшем в ходе развития подземного дренажного комплекса ствол № 6 планируется оборудовать породоразгрузочным комплексом для выдачи горной массы из шахты, а также спуска-подъема людей и оборудования. В рамках перспективного развития карьера МГОКа предусматривается масштабная реконструкция системы осушения.

-

Челябинский металлургический комбинат (входит в Группу «Мечел») получил сертификат на производство железнодорожных рельсов для магистралей со скоростью движения до 250 км/ч. Первые поставки данной рельсовой продукции ЧМК планирует осуществить в октябре 2018 года.

«С октября мы начнем отгружать данную продукцию в адрес РЖД, наши рельсы пойдут на модернизацию скоростной пассажирской магистрали Москва-Санкт-Петербург. Мы также готовы поставлять необходимые объемы рельсовой продукции на строительство других скоростных железнодорожных магистралей. Теперь у нас на очереди освоение рельсовой продукции для высокоскоростных магистралей со скоростями до 400 км/ч», — отметил генеральный директор «УК Мечел-Сталь» Андрей Пономарев.

Рельсовый прокат ЧМК отличается высокими эксплуатационными свойствами: износостойкостью и прочностью, которые достигаются благодаря применению уникальной для России инновационной технологии закалки рельсов в растворе органического полимера. Основной потребитель рельсовой продукции ЧМК — ОАО «РЖД». Кроме того, рельсы отгружаются в адрес Московского метрополитена, на крупные промышленные предприятия, экспортируются в Беларусь, Казахстан и некоторые европейские страны.

-

Рудник «Скалистый» вышел на проектную отметку — минус 2056 м. Этосамый глубокий рудник компании «Норникель», который также является самым глубоким в Евразии. Стволы рудника вскроют самые глубокие залежи Октябрьского месторождения.

«Скалистый» укомплектован современными средствами автоматизации и необходимым количеством горной-проходческой техники (29 единиц) и по праву носит звание самого инновационного горного предприятия компании.

К 2020 году здесь планируется построить два самых глубоких в Евразии ствола — вентиляционный и скипо-клетевой, каждый глубиной более двух километров. К 2022 году этими стволами будет вскрыто месторождение богатых руд (глубокие залежи Октябрьского месторождения) на глубине более 1700 м.

-

Сегодня в Норильске на площадке Медного завода был дан старт реализации «Серного проекта», крупнейшей экологической инициативе «Норникеля», направленной на кардинальное улучшение окружающей среды в регионе.

«Серный проект» предусматривает большой комплекс работ на двух металлургических заводах в Заполярном филиале компании — Медном и Надеждинском. Сегодня проект стартовал на Медном заводе, где «Норникель» модернизирует и расширяет производственные мощности по переработке отходящих сернистых газов в элементарную серу. Это позволит компании увеличить производство элементарной серы на Медном заводе в 3,5 раза.

-

Компания «Северсталь» представила новый вид вибро- и шумопоглощающей стали 01Ю5Т.Новая сталь обладает большой упругостью и способностью поглощать вибрацию.

Демпфирующая сталь может использоваться для строительства объектов транспортной инфраструктуры (железнодорожного транспорта и метрополитенов, в авиа- и судостроение, автопроме), а также применяться в энергетической, бытовой, вентиляционной и военной технике, горнодобывающей промышленности, при металлообработке и других отраслях промышленности.

Компания «Северсталь» разработала сталь 01Ю5Т в рамках совместного исследования с институтом ЦНИИчермет имени Бардина, чтобы заместить импортные дорогостоящие аналоги на российском рынке. На Череповецком металлургическом комбинате выпущены опытные партии новой стали, успешно проведены испытания образцов. Сегодня «Северсталь» — единственная компании, которая имеет патент на производство демпфирующей стали в России.