-

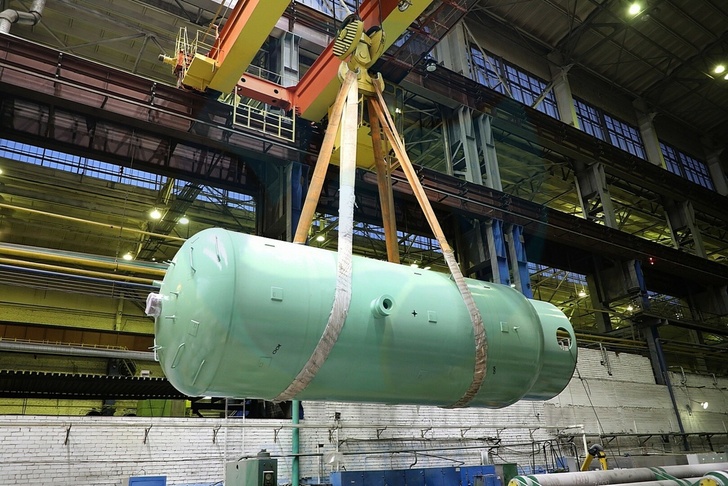

Петрозаводский филиал компании «АЭМ-технологии» (входит в машиностроительный дивизион Госкорпорации «Росатом» — Атомэнергомаш и Карельское региональное отделение СоюзМаш России) изготовил и отгрузил ёмкости системы аварийного охлаждения зоны (САОЗ) для Курской АЭС-2. Оборудование предназначено для первого энергоблока станции.

-

ПАО «ЗиО-Подольск» (входит в машиностроительный дивизион Росатома — АО «Атомэнергомаш») изготовило и отгрузило комплект основного оборудования для энергоблока № 2 АЭС «Руппур». В Республику Бангладеш отправлен второй комплект емкостей системы аварийного охлаждения зоны реактора (САОЗ). Оборудование предназначено для оснащения реакторного зала блока.

Общий вес отгруженной продукции составил 156 тонн. Оборудование имеет 50-летний ресурс эксплуатации. Аппараты доставляются железнодорожным транспортом в морской порт Санкт-Петербурга, где их перегружают на баржу и отправляют в Бангладеш уже морским путем.

Конструкторская документация была разработана специалистами Департамента оборудования атомного машиностроения ПАО «ЗиО-Подольск», они же осуществляли авторское сопровождение изготовления оборудования.

-

Петрозаводский филиал компании «АЭМ-технологии» (входит в машиностроительный дивизион Госкорпорации «Росатом» — «Атомэнергомаш») изготовил и отгрузил комплект корпусов главных циркуляционных насосных агрегатов (ГЦНА) для энергоблока № 1 АЭС «Руппур» (Народная Республика Бангладеш).

Масса одного сферического корпуса — более 31 тонны при высоте 3,5 метра и ширине свыше 3 метров. Вместе с элементом крепления — проставкой — масса груза достигает около 50 тонн. Из Петрозаводска изделия отправляют автомобильным транспортом в морской порт Санкт-Петербурга для погрузки на судно.

В процессе изготовления корпуса ГЦНА подвергают различным видам контроля, включая рентгеновский. Также проводится комплекс испытаний, наиболее важными из которых являются финальные гидравлические испытания, во время которых собранное изделие в течение 10 минут выдерживают под давлением 24,5 МПа.

После получения положительного заключения по результатам всех проверок и испытаний на предприятии проводят контрольную сборку сферического корпуса с проставкой и внутренним конусом. Заказчику отгружают сборочные единицы отдельно, комплектуя крепежом и сопроводительной документацией.

-

Исследователи из двух институтов новосибирского Академгородка разработали технологию формирования наноприборов для нейроморфных систем и нанофотоники. Об этом сообщила пресс-служба Института физики полупроводников им. А.В. Ржанова Сибирского отделения Российской академии наук (ИФП СО РАН).

-

В Волгодонском филиале АО «АЭМ-технологии» «Атоммаш» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) ввели в эксплуатацию новую установку лазерной резки листового проката с числовым программным управлением (ЧПУ).

Основное ее назначение — порезка деталей внутрикорпусных устройств (ВКУ) парогенераторов без дополнительной механической обработки кромок. Данное оборудование предназначено для фигурной резки листовых заготовок из углеродистой и нержавеющей коррозионно-стойкой стали, медных и алюминиевых сплавов. Максимальная скорость резки — до 190 м/мин. Точность позиционирования — ±0,05 мм. Максимальная длина обрабатываемой заготовки — до 6000 мм. Благодаря новой установке производственный процесс ускорится в несколько раз.

-

Петрозаводский филиал компании «АЭМ-технологии» (входит в машиностроительный дивизион Госкорпорации «Росатом» — Атомэнергомаш) ввёл в эксплуатацию новую закалочную печь российского производства. Новое оборудование приобретено взамен устаревшего с целью повышения качества термообработки.

Новая закалочная электропечь камерного типа снабжена автоматизированной системой управления, которая позволяет вести процесс термообработки по заданной программе, а также при необходимости переходить на ручное управление. Максимальная рабочая температура печи 1250 °C. Точность регулирования температуры в рабочем пространстве составляет ±2 °С. Стабильная скорость нагрева позволяет точно рассчитать время начала и окончания выдержки и закалки. А благодаря использованию современных керамоволокнистых термоизоляционных материалов время нагрева печи сократилось более чем в 2 раза — с 16 до 7 часов.

-

Комплекс РЕПЕЙ предназначен для непрерывного мониторинга АКБ электрических станций, подстанций, промышленных предприятий, станций связи, объектов тягового электроснабжения, систем резервного электропитания DATA-центров, узлов связи и других объектов.

Датчик, входящий в состав комплекса РЕПЕЙ, устанавливается на аккумулятор и измеряет его напряжение и температуру. А базовая станция собирает информацию со всех датчиков по беспроводному каналу связи (bluetooth), обеспечивает выполнение функций диагностики, транслирует данные в системы локального и удалённого мониторинга, включая web. Для монтажа датчиков на АКБ используются специализированные клеммы, которые поставляются в комплекте с устройством. Процесс установки занимает считанные минуты и позволяет не выводить аккумуляторную батарею из работы.

Вместе с системой диагностики аккумуляторных батарей РЕПЕЙ НПП «Микропроцессорные технологии» представляет сервис удаленного web-мониторинга AGAVE. Он позволяет не выезжать на объект, чтобы оценить работу системы диагностики, а также накапливает данные о реальной эксплуатации АКБ. Это позволяет планировать их замену до выхода из строя. Связь объекта с web-сервисом осуществляется с помощью модема AGAVE-4G.

-

Волгодонский филиал АО «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — «Атомэнергомаш») изготовил и отгрузил коллекторы пара для первого энергоблока строящейся в Республике Бангладеш АЭС «Руппур».

Изделия отправлены автомобильным транспортом до порта Санкт-Петербурга, далее оборудование перегрузят на баржу и транспортируют на площадку АЭС. Морской путь составит порядка 14 000 километров.

-

©Видео с youtube.com/ https://www.youtube.com/embed/tCt4vJLlG4A

На испытательных площадках космодрома Байконур специалисты дочерних предприятий Госкорпорации «Роскосмос» продолжают испытания нового модуля Международной космической станции — «Наука». На сегодняшний день из 754 проверок, которые должен пройти модуль перед запуском, выполнено 306 в соответствии с посуточным планом-графиком проверки заводских контрольных испытаний.

На площадке № 254 космодрома Байконур прошли плановые занятия для космонавтов Роскосмоса Олега Новицкого и Петра Дуброва на модуле «Наука». Планируется, что именно этот экипаж будет встречать новый модуль на Международной космической станции в будущем году.

-

Компания «Энергосберегающие технологии» (г.Барнаул) приступила к серийному производству бактерицидных рециркуляторов воздуха «ЭСТ В — Бактерицидный». Принцип действия рециркуляторов основан на способности ультрафиолетового излучения разрушать вирусы, бактерии и споры грибков.

Отличительной особенностью рециркуляторов является использование диодов с ультрафиолетовым излучением диапазонов УФ-С и УФ-А. Выпускаются рециркуляторы для настенного, напольного и потолочного размещения. Аппараты сертифицированы для помещений торгово-офисного и административного назначения, школьных классов, групп детских садов, кабинетов, квартир

и т. д. и уже появились в детских садах и театрах Барнаула. -

В ООО «НПО «Центротех» (предприятие Топливной компании Росатома «ТВЭЛ», г. Новоуральск Свердловской области) запущена в промышленную эксплуатацию установка газового распыления «Капля» для получения металлических порошков.

Максимальная производительность «Капли» — 20 тонн порошка в год.

Оборудование позволяет получать широкий спектр порошков: алюминиевые и медные сплавы, нержавеющие и высоколегированные стали — материалы для металлических 3D-принтеров и порошковой металлургии в целом.

Производство порошковых материалов для 3D-печати — одно из ключевых направлений развития бизнеса Росатома в области технологий аддитивного производства. Предприятиями Росатома разработаны две модели 3D-принтеров по технологии селективного лазерного наплавления металлопорошковых композиций — RusMelt 300 Multi Laser и RusMelt 600 Multi Laser.

-

Петрозаводский филиал компании «АЭМ-технологии» (входит в машиностроительный дивизион Госкорпорации «Росатом» — «Атомэнергомаш») осуществил первую комплектную отгрузку оборудования для энергоблока № 1 атомной электростанции «Аккую» (Турция).

Генеральный директор компании «АЭМ-технологии» Игорь Котов отметил, что «Петрозаводскмаш», несмотря на все сложности, смог в необходимые сроки обеспечить отгрузку комплекта корпусов ГЦНА — сложного атомного оборудования первого класса безопасности. «В целом, компания в этом году обеспечивает выпуск комплектов основного оборудования для трех энергоблоков. Это своеобразный рекорд».

-

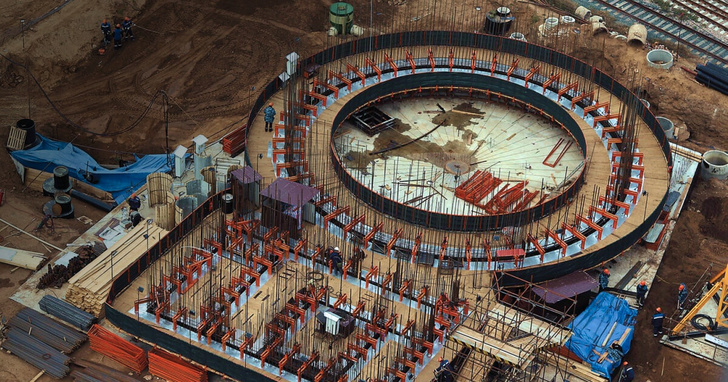

На площадку строительства АЭС «Аккую», преодолев расстояние в 3000 километров, прибыл корпус реактора — важнейшее оборудование первого энергоблока. Корпус реактора представляет собой крупногабаритное оборудование, в котором на этапе эксплуатации АЭС помещается ядерное топливо и где под высоким давлением протекает ядерная реакция с выделением большого количества тепла.

Корпус реактора, вес которого составляет 330 тонн, диаметр — 4,5 метра, а высота — 12 метров, был изготовлен почти за три года на заводе АО «АЭМ Технологии» (филиал АО «Атоммаш») в Волгодонске.

-

В Волгодонском филиале АО «АЭМ-технологии» «Атоммаш» (входит в машиностроительный дивизион Росатома — «Атомэнергомаш») завершили изготовление первого из четырех парогенераторов типа ВВЭР-ТОИ для Курской АЭС-2.

Парогенератор представляет собой горизонтальный цилиндрический сосуд с двумя эллиптическими днищами, в средней части которого расположены коллекторы для подвода и отвода горячего теплоносителя. Диаметр — более 4 метров, длина аппарата составляет около 15 метров. Вес одного парогенератора — 340 тонн. Отличие от традиционной конструкции аппарата состоит в том, что коллектор пара отсутствует, а пар отводится через один патрубок. Равномерность подачи пара обеспечивается за счет конструкции.

В настоящее время оборудование прошло этап зачистки, покраски и подготавливается к процессу транспортировки.

-

Создан для инженерного спецназа © stimul.online

Создан для инженерного спецназа © stimul.onlineИсточник: Медиацентр СПбПУ

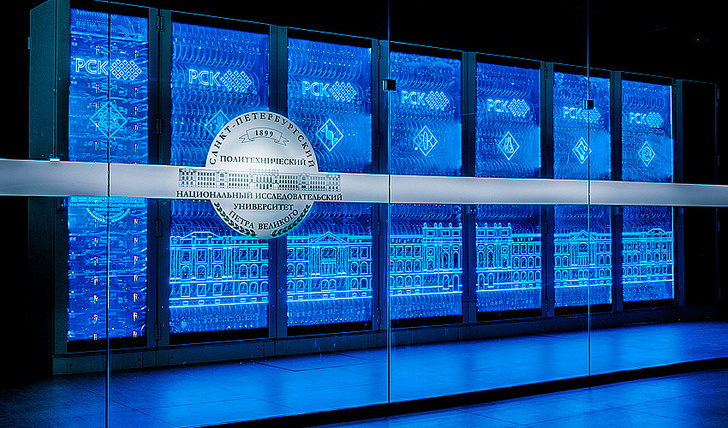

Суперкомпьютерный центр «Политехнический», четвертый в российском рейтинге и 22-й в мировом, отметил свое пятилетие. Система аварийного спасения космонавтов, горение в невесомости, президентский лимузин, первая плазма ИТЭР рассчитаны в «Политехническом». Корреспонденты журнала об инновациях в России «Стимул» рассказывают о возможностях и достижениях университетского СКЦ.

МОЩНОСТИ НАЦИОНАЛЬНОГО ЧЕМПИОНА

Создать в петербургском Политехе суперкомпьютерный центр правительство РФ решило в 2012 году. Проект назывался «Техническое перевооружение Санкт-Петербургского государственного политехнического университета на основе создания суперкомпьютерного центра», в декабре 2015 года он был завершен.

Работы, требующие суперкомпьютерных вычислений, в вузе ведутся с советских времен. В 1956 году в проблемной лаборатории вычислительных машин была создана цифровая вычислительная машина «Кварц», и 15 мая 1958 года эти машины, обслуживаемые сотрудниками и студентами Ленинградского политехнического института, впервые были использованы для определения параметров траектории третьего искусственного спутника Земли, а 12 апреля 1961-го они обеспечивали полет в космос Юрия Гагарина.

Оборудование суперкомпьютерного центра «Политехнический» сегодня представлено тремя суперкомпьютерами: «Политехник — РСК Торнадо» (кластер с пиковой производительностью 1300 Тфлопс), «Политехник — РСК ПетаСтрим» (массивно-параллельный компьютер с ультравысокой многопоточностью; единственная в России система, способная поддержать более 70 тыс. потоков; пиковая производительность — 291 Тфлопс), «Политехник — NUMA» (массивно-параллельная система с кеш-когерентной глобально адресуемой памятью объемом более 12 ТБ, пиковая производительность —30 Тфлопс). Все вычислительные системы работают с общей системой хранения данных, имеют единую систему управления и мониторинга. Для энергоснабжения системы к СКЦ «Политехнический» подведены специальные кабели от разных подстанций «Ленэнерго».

Более 97% его производительности обеспечиваются вычислительными системами, созданными российской компанией — национальным чемпионом «РСК Технологии».

После модернизации суперкомпьютера «Политехник — РСК Торнадо», проведенной в этом году, его пиковая производительность выросла до 1,309 Пфлопс (петафлопс — квадриллион операций с плавающей запятой в секунду, или 1000 терафлопс). Пять лет назад при запуске она составляла 1,1 Пфлопс. В июле 2020 года суперкомпьютер «Политехник — РСК Торнадо» попал на 22-ю позицию в мировом рейтинге IO500 — списке самых высокопроизводительных систем хранения данных.

-

Известно, что более половины (~64%) от количества всех аварий (от внезапного отключения до пожара!) на подстанциях 0,4-10 кВ начинаются с перегрева контактных соединений электрооборудования.

КАКТУС представляет решение данной проблемы за счет реализации непрерывного мониторинга электрооборудования на наличие перегрева.

Чувствительным элементом КАКТУС является тепловизионная матрица, позволяющая осуществлять непрерывный контроль температуры прямоугольного участка плоскости и автоматически выявлять недопустимый перегрев контактных соединений. Такой принцип работы позволяет контролировать большее пространство, чем точечные устройства контроля температуры.

-

Строительство грануляционной башни крупнейшего в России и одного из крупнейших в мире предприятий по производству аммиака — ПАО «Тольяттиазот» (ТОАЗ) — происходило с использованием технологий электрообогрева. Российская инжиниринговая компания «ССТэнергомонтаж» поставила на предприятие по производству аммиака ПАО «Тольяттиазот» (ТОАЗ) более 5000 м саморегулирующегося кабеля.

-

В Петрозаводском филиале АО «АЭМ-технологии» (входит в машиностроительный дивизион Госкорпорации «Росатом» — Атомэнергомаш; является членом Карельского регионального отделения СоюзМаш России) введён в эксплуатацию модернизированный токарно-карусельный станок.

Токарно-карусельный станок 1550 установлен в четвертом пролёте сборочно-сварочного производства на участке изготовления корпусов главных циркуляционных насосов. Станок предназначен для расточных операций по внутренней и наружной обработке тяжелых, крупногабаритных изделий. Наибольший диаметр обрабатываемого изделия 5 метров, высота 2,5 метра, вес устанавливаемого изделия может достигать 63 тонн.

-

Мы — научно-производственная компания «Куппер». С 2012 года мы занимаемся производством смазочных материалов нового поколения. За основу своих разработок мы взяли уникальное открытие советских учёных — эффект безызносности (N41 в Росреестре научных открытий).

-

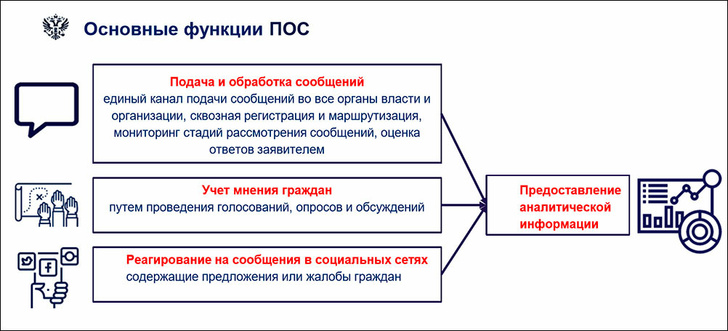

В рамках внедрения платформы обратной связи /ПОС/, граждане обращаются к власти напрямую, эти обращения рассматриваются в ускоренном режиме и вопросы решаются. Это важнейшая тема для граждан: не просто получить ответ, а получить ответ по существу и увидеть, что их пожелание выполнено. Мы рассчитываем, что Калужская область, как один из лидеров цифровизации, одной из первых в полном объёме использует платформу обратной связи. За время пилотной работы ЦУРа в Калужской области у коллег накопилась уже своя уникальная экспертиза: они подключили к работе отдельного оператора по проблемам экологии.