-

(производственная площадка ЗАО "АЭМ-технологии", входит в машиностроительный дивизион Росатома - ) изготовил стойку станка для белорусской станкостроительной компании "МЗОР".

Стойка предназначена для нового горизонтально-расточного станка, который минские станкостроители планируют запустить в серийное производство. Стойка была изготовлена на площадях Литейного завода Петрозаводскмаша.

Это восьмая по счету отливка, которую изготовили петрозаводские литейщики по контракту на поставку станочного литья, заключённому с минской компанией "МЗОР" в 2010 году. От предыдущих заказов данное изделие отличается большими габаритами: 5 м в высоту, 4 м в длину и около 3 м в ширину, вес 25 тонн, – и сложной конфигурацией. Ответственную работу успешно выполнили опытные формовщики и стерженщики, которые точно собрали форму для заливки и с помощью специальных стержней обеспечили создание заложенных в конструкции стойки отверстий, отмечается в материалах компании.

-

Необычный груз перемещается в эти дни по белорусским рекам. Устройство локализации расплава для строящегося блока №1 Белорусской АЭС, изготовленное волгодонским заводом "Атомэнергомаша" - "Атоммаш" (ЗАО "АЭМ-технологии"), транспортируется по водным артериям и автомобильным дорогам из российского Волгодонска к площадке Белорусской АЭС.

Волгодонский завод "Атомэнергомаша" - "Атоммаш" (ЗАО "АЭМ-технологии") в октябре отгрузил устройство локализации расплава для строящегося блока №1 Белорусской АЭС, сообщили корреспонденту БЕЛТА в пресс-службе ОАО "Атомэнергомаш". Путь следования изделия включает территории трех государств - России, Украины и Беларуси.

-

Машиностроительный завод «ЗиО-Подольск» (входит в машиностроительный дивизион Росатома – Атомэнергомаш) признан победителем в конкурсной процедуре на изготовление и поставку комплектующих для реконструкции энергоблока № 8 Старобешевской ТЭС.

Согласно условиям договора «ЗиО-Подольск» разработает и изготовит газоплотную топочную камеру, вихревые пылегазовые горелки с системой ЗЗУ и сбросные горелки, регулирующую ступень вторичного пароперегревателя с коллекторами и подвесной системой, водоопускные трубы экранной системы, а также другие элементы топочной камеры котла ТП-100.

Окончательный срок изготовления и поставки оборудования – июль 2014 года.

-

Машиностроительный завод "ЗиО-Подольск" (входит в машиностроительный дивизион Росатома - Атомэнергомаш) отгрузил готовую продукцию в адрес двух атомных станций.

На Белоярскую АЭС-2 отгружены трубопроводы, входящие в состав основных трубопроводов парогенератора Н-272 реакторной установки БН-800. На сегодняшний день в адрес строящейся атомной электростанции с реакторной установкой БН-800 отгружена продукция, общий вес которой составил 250 тонн. Это трубопроводы дренажей и сдувок. Всего для данного объекта "ЗиО-Подольск" изготовит более 50 наименований различной продукции общим весом более 600 тонн. Срок окончания поставки оборудования - май 2014 года.

Второй адрес поставки - Ленинградская АЭС-2, куда отправлены комплектующие к сепаратору-пароперегревателю (на 4-ый аппарат). Вес отгруженной продукции - 15 тонн. "ЗиО-Подольск" изготавливает для ЛАЭС-2 с реакторной установкой типа ВВЭР-1200 полный комплект оборудования системы сепарации, промперегрева и системы подогревателей высокого давления.

-

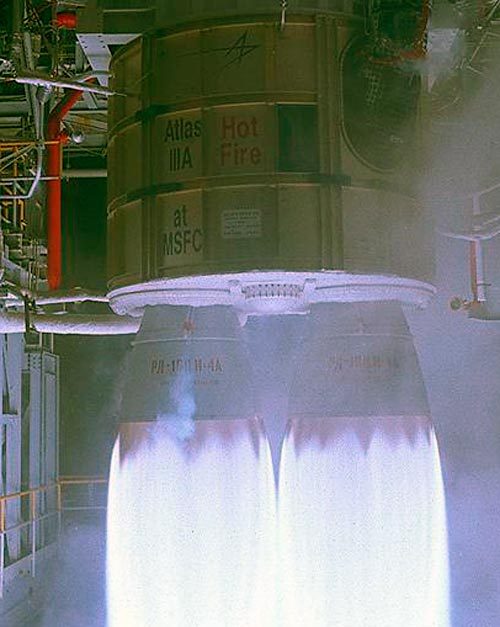

Российско-американское совместное предприятие "РД-Амрос" получило подтверждение заказов от United Launch Alliance на поставку двигателей до конца 2018 года в количестве от 4 до 6 единиц в год. СП "РД-Амрос" анимается адаптацией ракетных двигателей РД-180 для использования в США на носителях Atlas V.

- РД-180 на МАКСе-2013

Российские двигатели значительно дешевле их американских аналогов. Точная стоимость РД-180 не называется, однако ряд экспертов считает, что цена на них сейчас $11-15 млн. Производством двигателей РД-180 занимается российское НПО "Энергомаш".

НПО "Энергомаш" на 70% выполнил соглашение от 1997 года, предусматривавшее поставки в США 101 российского маршевого двигателя, оценивавшееся примерно в $1 млрд

-

При участии ОАО НПО «ЦНИИТМАШ» (входит в машиностроительный дивизион Росатома – Атомэнергомаш) разработана комплексная технология металлургического производства капиллярных трубок из высокохромистого сплава для ответственных деталей термокаталитических двигателей космической техники.

«Для того, чтобы обеспечить высокую чистоту металла и однородность химического состава заготовки была модернизация установки электрошлакового переплава, позволившая контролировать окислительно-восстановительные процессы и управлять формированием слитка. Новая технология обеспечила снижение в 4-10 раз содержания кислорода и серы; уменьшение размеров неметаллических включений до безопасного уровня – менее 10 мкм при ЭШП на промышленной частоте, а при ЭШП на низкой частоте – менее 2 мкм», - сообщил заведующий лабораторией спецэлектрометаллургии ОАО НПО «ЦНИИТМАШ» Леонид Левков.

-

ОАО «Петрозаводскмаш», производственная площадка ЗАО «АЭМ-технологии» (входит в машиностроительный дивизион Росатома - Атомэнергомаш), изготовило комплект из 8 емкостей системы пассивного залива активной зоны (СПЗАЗ) для второго энергоблока Нововоронежской АЭС-2 (НВАЭС-2). Приемочная комиссия станции приняла оборудование и отметила достойное качество изготовления.

-

МЭС Центра завершили этап установки современных инновационных опор в рамках комплексной реконструкции воздушной линии электропередачи 220 кВ Орбита – Спутник в Калужской области.

Установлены 109 современных многогранных металлических опор российского производства («Муромэнергомаш»), которые обеспечивают надежность электропередачи за счет своих качественных показателей. По сравнению с традиционными (решетчатыми или железобетонными) опорами, многогранные обладают повышенной устойчивостью при коррозионных воздействиях, высокой долговечностью. Такие опоры эстетичны, их удобно транспортировать, а монтаж занимает меньше времени.

-

Волгодонский Филиал ЗАО «АЭМ-технологии» (входит в машиностроительный дивизион Росатома - Атомэнергомаш) отгрузил устройство локализации расплава для строящегося блока №1 Белорусской АЭС.

-

В государственном научном центре РФ ОАО НПО «ЦНИИТМАШ» (научно-исследовательский институт Атомэнергомаша) начал свою работу центр современных автоматизированных сварочных технологий. Основная задача центра – разработка технологий и материалов для автоматической сварки в атомной и тепловой энергетике, авиационно-космическом комплексе, тяжелом и энергетическом машиностроении и других отраслях.

-

Завод «ЗиО-Подольск» отгрузил сепаратор-пароперегреватель (СПП-1200), предназначенный для оснащения строящегося энергоблока № 2 Ленинградской АЭС-2.

В комплект поставки вошли три аппарата: сепаратор – оборудование массой 41 т, пароперегреватель 1ступени - вес 73 т, а также пароперегреватель 2 ступени весом 97 т.

-

Впервые в странах СНГ ПАО «Энергомашспецсталь» (ЭМСС, входит в машиностроительный дивизион Росатома - Атомэнергомаш) изготовило и отгрузило заказчику цельнокованый шабот из крупнотоннажного слитка 415 т. Заказчиком шабота стало ОАО «Уральская кузница» - крупнейший в России производитель штамповой продукции из специальных сталей и сплавов.

-

В Грозном идет подготовка к сдаче производственно-лабораторного комплекса, построенного по проекту ОАО «ГСПИ» (входит в машиностроительный дивизион Росатома - Атомэнергомаш). Заказчиком выступило ФГУП «РосРАО».

Производственно-лабораторный комплекс, спроектированный ГСПИ, предназначен для обеспечения радиационной безопасности населения, лабораторных исследований и проведения радиационного мониторинга территории Чеченской Республики.

В состав комплекса вошли 6 зданий: производственно-лабораторный корпус, гараж для автотранспорта, контрольно-пропускной пункт для автотранспорта, котельная, дизель-генератор и аварийная емкость для слива топлива.

В процессе проектирования специалисты ГСПИ решили вопросы внешних воздействий на производственно-лабораторный корпус. Так, он может выдержать землетрясение силой 9 баллов по шкале MSK-64.

-

Волгодонский филиал ЗАО «АЭМ-технологии» «Атоммаш» (входит в машиностроительный дивизион Росатома - Атомэнергомаш) отгрузил транспортный шлюз, изготовленный для Нововоронежской АЭС-2 (НВАЭС-2).

Транспортный шлюз представляет собой 14-ти метровую цилиндрическую камеру диаметром свыше 9 метров, герметично запираемую с двух сторон полотнами ворот, которые открываются поочередно обеспечивая герметичность при перемещении грузов между зонами АЭС. Внутри камеры расположены механизмы перемещения ворот, рельсовый путь для грузовой платформы и системы запирания и герметизации камеры шлюза. Общий вес оборудования составляет порядка 350 тонн. При проведении планово-предупредительных ремонтов и замены ядерного топлива на АЭС работа транспортного шлюза позволяет защитить от радиоактивного воздействия персонал станции и окружающую среду.

-

В Венгрию направлены узлы главных циркуляционных насосных агрегатов (ГЦНА).

Отгруженное оборудование (корпус блока уплотнения, валы, рабочие колеса) общей стоимостью 24 млн. руб. будет использоваться для проведения планово-предупредительного ремонта ГЦНА.

Насосные агрегаты, разрабатываемые и изготавливаемые в ЦКБМ, используются для обеспечения циркуляции теплоносителя в первом контуре реакторной установки и несут дополнительную функцию охлаждения реактора при нарушении подачи электропитания.

-

По его результатам в 2014 г. Энергомашспецсталь поставит для американской компании General Electric 83 ротора для ветроэнергетических установок мощностью 1,5 МВт каждая. Вес каждого ротора составит 6,5 т, а масса всего заказа – 539 т.

Также по результатам тендера планируется получить заказ от General Electric на изготовление роторов для ветроэнергетических установок мощностью 1,6 МВт. Для этого ЭМСС пройдет квалификацию, по условиям которой компания должна произвести 10 валов ротора.

Это раскрывает широкие перспективы перед предприятием, поскольку компания General Electric в 2014 г. заявляла о планах увеличить производство ветроэнергетических установок в 2,5 раза по сравнению с 2013 г.

-

НПО «Энергомаш» принимает участие в разработке гиперзвукового прямоточного воздушно-реактивного двигателя, позволяющего развивать скорость более пяти Махов, сообщил исполнительный директор предприятия Владимир Солнцев.

-

Две американские космические компании ссорятся из-за российского двигателя РД-180 производства НПО «Энергомаш», предназначенного для ракет-носителей среднего класса. Антимонопольные службы США подозревают United Launch Alliance в том, что она не дает своему конкуренту – Orbital Sciences – возможности покупать эти двигатели для своей ракеты Antares.

Федеральная комиссия США по торговле начала антимонопольное расследование в отношении совместного предприятия корпораций «Локхид-Мартин» и «Боинг» United Launch Alliance (ULA), которое занимается разработкой ракетоносителей и выводом на орбиту спутников для государственных нужд.

Оно подозревается в том, что незаконно лишает конкурентов доступа к критически важным комплектующим от подрядчика RD Amross, что, в свою очередь, лишает их возможности полноценно участвовать в тендерах. Об этом сообщает Reuters, в распоряжении которого попали документы Федеральной комиссии по торговле.

-

Сегодня на украинской ТЭС проходит техническое перевооружение, которое призвано существенно увеличить срок службы оборудования, повысить энергоэффективность и экологическую безопасность станции. В рамках реконструкции на пятом энергоблоке Бурштынской ТЭС будут установлены два форсированных дымососа ДН26×2 ШФ производства «Сибэнергомаш».

Поставляемое оборудования является принципиально новой конструкторской разработкой «Сибэнергомаш» и отвечает самым строгим техническим требованиям заказчика. Дымососы отличаются высоким КПД, производительностью, обеспечивают эффективное и экономичное использование оборудования.

При производстве дымососов применены подшипниковые узлы на консистентной смазке, что позволяет обойтись без маслостанции, тем самым существенно уменьшить габариты оборудования. Это даст возможность установить новые тягодутьевые машины, значительно превосходящие по параметрам устаревшее оборудование, на уже имеющемся фундаменте, что существенно сократит время монтажа. Все работы будут проводиться под контролем специалистов «Сибэнергомаш».

Испытания оборудования, проведенные на заводе перед отправкой к месту назначения, продемонстрировали полное соответствие требуемым параметрам.

-

«Нам также удалось сократить цикл производства парогенераторов в сборе, что позволило увеличить выпуск до 8 изделий в год, и вдвое уменьшить срок доставки на АЭС», - сообщил генеральный директор ОАО «Атомэнергомаш» Андрей Никипелов.