-

Введены в эксплуатацию электропоезда серии ЭП2Д № 0005, 0011 в моторвагонном депо Нахабино (Москва), произведенные на Демиховском машиностроительном заводе.

-

Модернизация производственных мощностей осуществляется на ОАО «345-й Механический завод» в городском округе Балашиха Московской области. В январе 2017 года предприятие произвело установку оборудования по производству металлической чаши для спортивных бассейнов.

С применением продукции выпускаемой ОАО «345-й Механический завод» построены такие объекты, как космодром «Байконур», военные аэродромы во Владивостоке, в Воркуте, Тикси, Храм Христа Спасителя, Московская кольцевая автомобильная дорога (МКАД), олимпийские объекты Сочи, жилые комплексы для служебного проживания военнослужащих Южного военного округа, автомобильные и железнодорожные пункты пропуска через государственную границу РФ в Республике Крым, военные полигоны Министерства обороны РФ, центр для паломников на территории Свято-Троицкой Сергиевой Лавры, физкультурно-оздоровительные комплексы Московской области и др.

-

Богословский алюминиевый завод (БАЗ, входит в ОК «Русал», город Краснотурьинск, Свердловская область) увеличит производство глинозема на 87 тыс. за счет модернизации производства, сообщил во вторник журналистам официальный представитель «Русала» по связям с общественностью в Уральском федеральном округе Роман Лукичев. Ранее компания сообщала, что в 2013 году было законсервировано производство алюминия на шестой серии БАЗа.

«В рамках проекта по модернизации глиноземного производства БАЗ ввел в эксплуатацию батарею декомпозиции № 1. Новое оборудование предназначено для обработки алюминатного раствора, оно позволяет увеличить выпуск глинозема на предприятии на 87 тыс. тонн в год. Инвестиции в данный проект составили 147 млн рублей», — сказал он.

Уровень производства глинозема на БАЗе увеличится на 10% после введения в эксплуатацию батарею декомпозиции № 1. Это существенный показатель для завода, так как ранее производство глинозема увеличивалось на 1-3%.

По последней информации, мощность Богословского алюминиевого завода «Русала» позволяет производить из бокситов более 900 тыс. тонн глинозема в год.

-

На подземном урановом руднике № 1 успешно прошли испытания экспериментальной модели ковшевого шахтного модернизированного погрузчика (ПКШМ), изготовленного на Дарасунском заводе горного оборудования. «Данное горное оборудование незаменимо при очистке горных выработок, водоотливных канавок и траншей, расположенных вдоль рельсового пути, зачистке просыпей горной массы под рудоспусками и в камерах. За смену ПКШМ способен отгрузить 20 куб.м горной породы. Погрузчик полностью механизирует труд горняков и один способен заменить бригаду из шести человек», — поясняет начальник участка ремонтно-восстановительных работ рудника № 1 Максим Авдеев.

Работает ПКШМ на сжатом воздухе, что в условиях шахты гарантирует безопасность при использовании, снабжен стрелой, на конце которой установлена рукоять с ковшом. Среди других преимуществ — автономное освещение фарой-генератором с пневматическим приводом, современное гидрооборудование и усиленные несущие части.

-

18-19 января 2017 г. на АО «Муромский стрелочный завод» успешно прошли предварительные испытания стрелочного перевода типа Р65 марки 1/22, который предназначен для линий высокоскоростного движения с максимальными скоростями по прямому и боковому направлениям 250 и 120 км/ч соответственно.

АО «Муромский стрелочный завод» совместно с партнерами впервые разработало для ОАО «РЖД» стрелочный перевод с учетом возможной комплексной поставки потребителю в комплекте с брусьями, гарнитурами, электрообогревом, электроприводами. Инновационный продукт был представлен комиссии в полностью собранном виде с демонстрацией процесса перевода стрелки и крестовины, а также системы переводных и замыкающих устройств.

В предварительных испытаниях приняли участие представители подразделений ОАО «РЖД» (ЦДИ, ЦТА, ПКБИ, ДИ Горьковской железной дороги), АО «ВНИИЖТ», АО «БЭТ», «Гипротранссигналсвязь» — филиал АО «Росжелдорпроект», АО «Термотрон-завод», ООО «КТН». По результатам испытаний инновационная конструкция стрелочного перевода получила высокую оценку и была рекомендована к укладке в путь для проведения эксплуатационных испытаний.

Для создания стрелочного перевода разработана новая элементная база, которая, по мнению профессора Б.Э. Глюзберга (АО «ВНИИЖТ»), должна стать основой новых современных конструкций, выпускаемых Муромским стрелочным заводом.

-

Административно-бытовой корпус цеха № 30 Салаватского химического завода (Башкирия) сдало в эксплуатацию Главное управление специального строительства по территории Урала. Акты приёма в эксплуатацию корпуса подписаны.

В соответствии с долгосрочной программой развития предприятия до 2022 года Уральский главк продолжает реконструкцию Салаватского химического завода. Всего работы ведутся на десяти объектах с участием двухсот специалистов Главного управления специального строительства по территории Урала.

Наиболее крупным из строящихся объектов является основной производственный корпус цеха № 30. Необходимо отметить, что строительно-монтажные работы ведутся одновременно с монтажом крупногабаритного технологического оборудования, которое невозможно установить в уже готовое здание. Поэтому процесс разделён на несколько этапов и предусматривает чёткую координацию действий между всеми участниками проекта: заказчиком, поставщиками и подрядчиками.

-

Объединенная двигателестроительная корпорация (входит в Госкорпорацию Ростех) создала для наземных промышленных двигателей семейства ПС-90 унифицированный газогенератор, что позволяет значительно повысить показатели их эффективности. Двигатели ПС-90ГП-1, ПС-90ГП-2, ПС-90ГП-3 и ПС-90ГП-25 разработаны на базе семейства высокоэффективных авиационных двигателей ПС-90А, предназначенных для самолетов типа Ил-76, Ил-96, Ту-204/214, и используются для механического привода в составе газоперекачивающих агрегатов и привода электрогенераторов в составе газотурбинных электростанций.

-

Мощность нового объекта завода позволяет обрабатывать 20 тысяч конструкций в год. На площади более 8 тысяч квадратных метров расположено новейшее европейское оборудование. Оно включает в себя капусулу предварительной подготовки с 11 ваннами для травления, флюсования, обезжиривания и промывки, сушильная камера, станции съема и навеса конструкций и изделий, печь горячего цинкования с 13-метровой ванной.

Новые технологические линии завода позволят оцинковывать любые изделия, включая конструкции особо крупного габарита. В результате оцинкования на поверхности металла формируется защитное покрытие, устойчивое к коррозии и сколам. Применяемый в цеху метод значительно увеличивает срок использования изделий, которые на заводе изготавливают для газовой, энергетической и нефтяной отраслей. Предприятие потратило 900 млн рублей собственных средств на реконструкцию цеха.

-

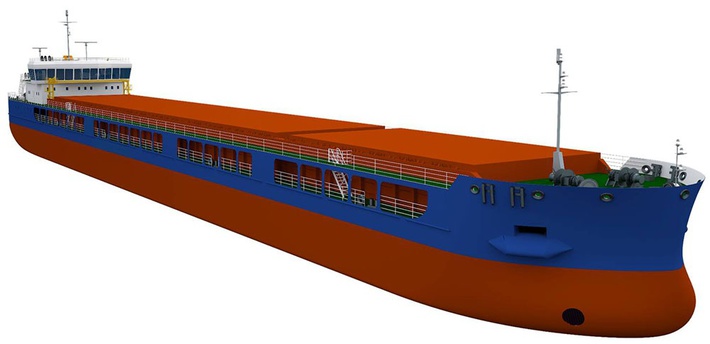

29 декабря 2016 года года между ООО «Невский

судостроительно-судоремонтный завод» и ООО «Пола Райз» подписаны

контракты на строительство серии из пяти сухогрузных судов

проекта RSD59.

-

Линия по переработке рапса начала работать в племенном заводе «Гомонтово» Волосовского района. Новый цех будет производить масло и жмых — высокопродуктивные корма для крупного рогатого скота молочного направления.

Мощность линии — переработка 500 кг маслосемян в час. Стоимость производственной линии — 16 млн рублей.

ЗАО «Племенной завод «Гомонтово» является одним из лучших хозяйств России по молочной продуктивности коров. Средний удой в 2016 году в хозяйстве составил 12 510 кг молока от одной фуражной коровы, что более чем в 2,5 раза превышает среднероссийский показатель (5449 кг).

Введение в рацион животных рапса позволит повысить молочную продуктивность и качественные показатели молока.

Под организацию рапсового производства в 2016 году племзавод «Гомонтово» с площади 250 га собрал 504 тонн семян масличного растения с урожайностью 20,6 ц/га (средняя урожайность по РФ 12,1 ц/га). На 2017 год ЗАО «ПЗ «Гомонтово» запланировало посев рапса на 415 га.

-

Читинский машиностроительный завод запустил проект по массовому выпуску уникальных вездеходов Terranica. Ответственность за реализацию данных транспортных средств взял на себя один из собственников «Машзавода», учредивший на базе предприятия ООО «Глобал Терраника». По словам министра экономического развития края Сергея Новиченко, сборка уникальных вездеходов, которые продаются в том числе «Роснефти» и «Газпрому», сейчас идет полным ходом.

Проект разработан нашими предпринимателями, локализован в регионе, активно продаётся, развивается модельный ряд — от премиум до эконом-класса, — пояснили в министерстве экономического развития Забайкальского края.

Вездеходы Terranica, собранные на площадке ООО «Машзавод», уже есть в Москве и даже за границей. В частности, они активно продаются «Газпрому» и «Роснефти».

— Конечно, часть расходного оборудования для вышеупомянутых машин производится в Китае, но доля местных комплектующих сегодня приближается к 70 процентам. Сейчас мы с заводом проработаем возможности использования федеральной субсидии, — добавили в министерстве.

-

Завод «Соединительные отводы трубопроводов» ( Челябинская обл., входит в Группу ЧТПЗ) выпустил экспериментальную партию бесшовных отводов диаметром 820 мм и толщиной стенки 12 мм. Новая продукция может использоваться для трубопроводов различного назначения при номинальном давлении до 16 мегапаскалей и температуре от минус 70 до плюс 450 °C. Сфера применения — транспортировка пара, горячей воды, газа и нефтепродуктов.

Отводы большого диаметра изготовлены из бесшовной заготовки производства Челябинского трубопрокатного завода (входит в Группу ЧТПЗ) из стали марки 09Г2С. Предприятие планирует выпускать около 85 тонн или 250 шт. бесшовных отводов большого диаметра в год.

— На сегодняшний день данный вид деталей преимущественно поставляется из Китая. СОТ стал первым отечественным производителем, выпустившим бесшовные отводы трубопроводов размером 820Х12 мм. Проект освоения нового сортамента реализуется в рамках программы импортозамещения и направлен на усиление позиций компании на внутреннем рынке, — отметил коммерческий директор Группы ЧТПЗ Денис Приходько.

-

Брянский машиностроительный завод (АО «УК «БМЗ», входит в состав ЗАО «Трансмашхолдинг») изготовил и передал в адрес ОАО «Святогор» (предприятие металлургического комплекса УГМК) новый маневровый тепловоз ТЭМ18ДМ.

Тепловоз был приобретен по программе замены и модернизации изношенного оборудования и стал четвертым в линейке тепловозов серии ТЭМ-18, которые эксплуатируются на комбинате.

-

Сегодня в Санкт-Петербурге на ОАО «Средне-Невский судостроительный завод» заложен морской тральщик «Иван Антонов» — третий тральщик проекта 12700 «Александрит».

Проект корабля разработан ОАО «Центральное морское конструкторское бюро «Алмаз». Тральщик имеет уникальный, самый большой в мире корпус (среди боевых кораблей) из монолитного стеклопластика, сформированный методом вакуумной инфузии. Применение этой технологии позволяет увеличить срок службы корабля и значительно снизить его магнитное поле, что обеспечивает безопасность при поиске и тралении мин.

Серия:

Зав. № 521 — заложен

22.09.12 — спущен27.06.14 — передан09.12.16 — «Александр Обухов» (БФ)Заводской № 522 — заложен

24.04.2015 — «Георгий Курбатов»Заводской № 523 — заложен

25.01.2017 — «Иван Антонов» -

24 января, в Кумторкалинском районе Дагестана состоялось открытие завода «Мараби» по производству напольной плитки и керамического гранита. Объем инвестиций в проект составил почти 1,5 млрд рублей.

ООО «Мараби» — совместное российско-итальянское предприятие. Основное направление сбыта ориентировано на региональные рынки СКФО и Юга России, а также внешний рынок — Казахстан, Туркменистан и Азербайджан.

Проектная мощность завода — более 2 млн кв. м плитки в год. На заводе создано более 100 постоянных рабочих мест. Ожидается, что в 2018 году «Мараби» запустит вторую производственную линию, и количество рабочих мест будет увеличено до 227.

-

Производственные мощности Казанского авиационного завода имени Горбунова готовы к серийному производству стратегических бомбардировщиков Ту-160М2 нового облика, доложили в пятницу руководители предприятия.

Сейчас идёт постройка первого Ту-160М2, завозятся необходимые комплектующие для работы по сборке последующих самолётов.

-

В рамках масштабной программы реконструкции производства Челябинского цинкового завода на предприятии введен в эксплуатацию реактор № 9. Реакторы гидрометаллургического цеха используются для высокотемпературного довыщелачивания свинцового кека — одного из продуктов переработки вельц-окиси.

«Улучшить производственные характеристики оборудования удалось за счет увеличения высоты корпуса, при этом диаметр установки (4,5 метра) не изменился. Сравнить объем одной единицы оборудования можно с объемом комнаты размерами 5 на 6 метров. А вот по принципу действия наши реакторы похожи на мультиварку с кухонным миксером, — рассказывает заместитель начальника цеха по производству Константин Козлов. — После того, как пульпа гидратно-свинцового кека (смесь твердых частиц и жидкости, различных химических элементов) поступает в реактор, происходит ее доокисление раствором серной кислотой, нагрев и перемешивание. За счет этого повышается извлечение в раствор ценных компонентов, который идет дальше в технологический процесс».

После замены мощность оборудования возросла на 60%. Стоимость работ составила 6 миллионов рублей. Из 13 реакторов, работающих в цехе, производственные мощности с 50м3 до 80м3 увеличены уже на девяти. Оставшиеся 4 реактора, работающие с момента основания цеха в 1964 году, будут модернизированы в 2017-2018 гг.

-

2017 год Челябинский компрессорный завод начал на новой производственной площадке, куда были перенесены все производственные мощности предприятия, а также офисная часть. Здание в Красноармейском районе, на 14-м километре автодороги Челябинск-Новосибирск было построено с нуля и ориентировано специально на производственные потребности ЧКЗ. Объем инвестиций в новое предприятие составил более 1,2 млрд рублей (собственные средства).

Вместе с переездом на новую площадку на Челябинском компрессорном заводе была проведена модернизация. Благодаря техническому переоснащению, завод станет современным высокотехнологичным производством, способным конкурировать с ведущими мировыми компаниями. ЧКЗ в ближайшее время планирует представить ряд новых моделей, разработка которых уже ведется.

Челябинский компрессорный завод основан в 1999 году. География поставок предприятия — вся Россия, страны СНГ, также были поставки на Кубу, во Вьетнам, Монголию и другие государства дальнего зарубежья.

Среди крупных заказчиков предприятия нефтегазовой отрасли, такие как «Газпром», «Сургутнефтегаз», «Роснефть», энергетической отрасли, например, «РусГидро» и «Росатом», а также компании других отраслей промышленности, в том числе, железнодорожной. Последние годы растет количество заказов от оборонной отрасли.

-

В с. Николаевка Аннинского района Воронежской области 18 января запущено предприятие по выпуску комбикормов — современный модульный завод. Мощность завода составляет 10 тонн в час.

Это второй собственный комбикормовый завод «Молвеста» — крупнейшего в Черноземье производителя и переработчика молока. По итогам 2016 года «Молвест» занимает третье место в рейтинге производителей молока в стране.

-

Учредителями нового совместного предприятия, являются ООО «Технопарк «Тракторозаводский», представляющий интересы корпорации «Уралвагонзавод», и промышленная группа «КОНАР».

ПГ «КОНАР» участвует вложением оборотных средств, а «Технопарк «Тракторозаводский» предоставил производственные помещения и находящееся в них оборудование. В новое СП вошли все четыре корпуса кузнечного производства ЧТЗ, все оборудование, а также перешли все работники, которые работали непосредственно в заводской кузнице.