-

В столице Тувы запущена линия по производству железобетонных изделий — ЖБИ. Фундаментные блоки и потолочные плиты по качеству ничем не уступают засаянским производителям. Более того, каждая продукция, а это более 130 наименований, соответствует требованиям таможенного союза.

За реализацию масштабного проекта в строительной индустрии республики взялось ООО «Восток». Оно специализируется на строительстве дорог и производстве асфальта, но с 2020 года начало осваивать и железобетонные конструкции. Его прошлогодний результат — 29 тысяч «кубов» ЖБИ. Объемы производства завода уже позволяют закрыть потребности местных застройщиков. И это не удивительно, работа в цехе не останавливается ни на секунду, каждый занят своим делом.

-

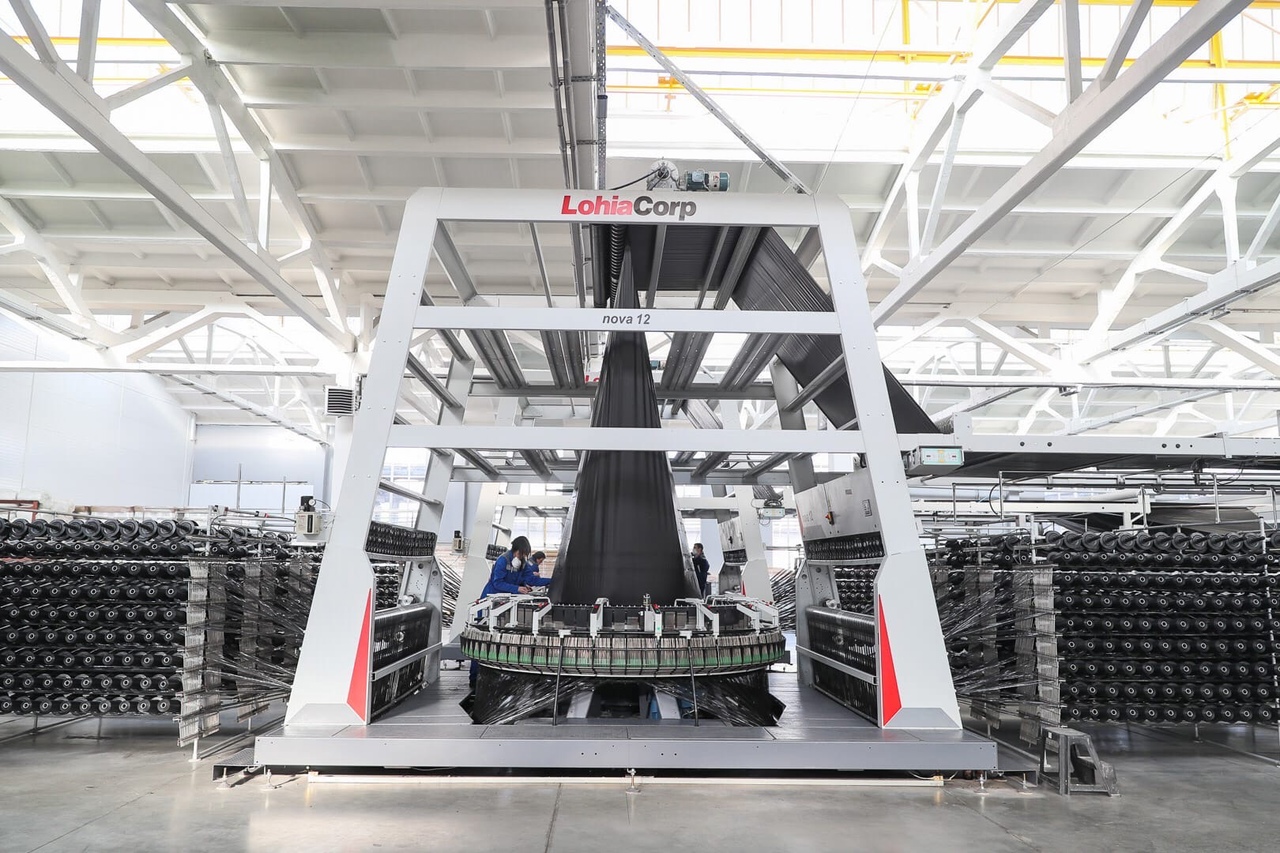

В Волгоградской области ООО «Волжский завод текстильных материалов» запустил новую линию по производству геополотна. Инвестиционный проект был реализован с привлечением средств государственной поддержки.

Геополотно из полипропиленовой ткани используют в сельском хозяйстве, строительстве, благоустройстве, нефтегазодобыче. Новая линия по производству геополотна уже обеспечила рабочими местами девять специалистов. Когда цех выйдет на полную мощность, трудиться здесь будут 34 человека. После выхода на полную мощность новой линии объем производства полипропиленового геополотна составит 1,9 млн квадратных метров продукции в год. Это позволит заменить на российском рынке европейские аналоги.

-

На Новочеркасском заводе смазочных материалов группы компаний «Титан» обновился ассортимент: начала работу современная линия по производству аэрозолей. В рамках модернизации производства предприятие приобрело фасовочную линию для наполнения баллонов и другое необходимое оборудование.

Для весенне-летнего сезона специалисты предприятия подготовили рецептуру экологически безопасного репеллента от комаров и клещей, который вскоре станет доступен потребителям в крупнейших сетевых магазинах.

Одним из ключевых поставщиков сырья для автокосметики является производственная площадка завода «Омский каучук», входящего в состав группы компаний «Титан». Здесь организовано крупнейшее по мощности в России производство изопропилового спирта.

-

Технологию семикратного увеличения прочности изделий из титана и нержавеющей стали представили ученые НИТУ «МИСиС» совместно с французскими коллегами.

По словам разработчиков, им впервые в мире удалось объединить две технологии обработки металлов, считавшиеся несовместимыми, и благодаря этому добиться резкого улучшения свойств материалов. Результаты исследования опубликованы в журнале Surface and Coatings Technology.

-

Автоматизированный реактор «НИИКАМ-АР» © www.niikam.ru

Автоматизированный реактор «НИИКАМ-АР» © www.niikam.ruУченые Научно-исследовательского института космических и авиационных материалов г. Переславль-Залесский создали полимерный материал для использования в аэрокосмической отрасли. Новый полимерный материал получил название Аристид, в честь древнегреческого ученого и политика Аристида.

Новый композитный материал в 10 раз легче авиационного алюминия и способен выдерживать температуры до 1300 градусов, оставаясь устойчивым к возгоранию. Новый материал выдерживает выстрел из пистолета и способен постепенно регенерироваться. Кроме того, этот же сплав может использоваться и в качестве антенны.

-

Новая методика позволит повысить надежность существующих хирургических устройств и разработать ряд новых. Результаты исследования опубликованы в журнале JOM .

Сплавы с памятью формы (СПФ) — материалы, способные восстанавливать свою форму после серьезных деформаций. Наиболее широко используются интерметаллические СПФ на основе Ti-Ni(титан-никель), применяемые в имплантатах и «умных» медицинских устройствах с высокими требованиями к надежности — таких, как самоизвлекаемые хирургические скобки или сосудистые стенты для кардиохирургии.

-

Компания «Шаттдекор» (принадлежит германской Schattdecor AG) запустила в городе Чехове Московской области серийное производство декоративной пленки для мебельной и строительной отраслей. Ранее компания выпускала эту продукцию на арендованных площадях в Шатуре. Теперь производство перенесено в Чехов, где на собственной территории построен новый цех. Его мощность составляет 75 млн кв. м пленки в год, что более чем на 30% превосходит объемы бывшего производства в Шатуре.

Общий бюджет проекта превысил 1,25 млрд рублей. Создано порядка 70 дополнительных рабочих мест для жителей Московской области.

Потребность российского рынка — 350 млн кв. м плёнки в год, доля импорта составляет 39%.

-

В прошлом году федеральный Фонд развития моногородов и компания «Ютекс Ру» из города Камешкова заключили соглашение о беспроцентном займе. Речь идёт о сумме, которая составляет 250 млн рублей. Деньги выделены на модернизацию линии по производству линолеума.

За счет денег фонда МОНОГОРОДА.РФ в частности были построены новый производственный цех, складские и офисные помещения, закуплено необходимое оборудование для производства нового вида ПВХ-линолеума. На предприятии создали 30 новых рабочих мест.

В настоящее время объем выпускаемой продукции увеличился на 30%. «Изюминка» новой производственной линейки в том, что при её выпуске не используются краски. Специальная ламинирующая пленка накладывается сразу с готовым рисунком.

Кроме того, ООО «Ютекс Ру» постоянно минимизирует количество производственных отходов благодаря использованию замкнутого цикла, газоочистки, очистке технологической воды и ее многократному использованию.

-

Сегодня мы с вами побываем на заводе по производству теплоизоляционных материалов ISOVER, ISOTEC, ISOROC в Егорьевске Московской области. Он также входит в состав холдинга «Сен-Гобен» (Saint-Gobain). Это международная промышленная группа компаний, основанная в 1665 году во Франции. Кстати, только в России у них 8 заводов. Этот же завод является настоящей гордостью компании, ведь он соответствует всем мировым критериям эффективности и безопасности, более того, он выпускает такие утеплители, которые не имеют аналогов как в России, так и в мире.

-

10 декабря на заводе итальянской компании LITOKOL в Ногинске Московской области была введена в эксплуатацию новая линия по производству сухих строительных смесей, которая стала уже третьей по счету.

Новая линия отличается:

— высокой производительностью;

— использованием в работе современного технологического оборудования;

— полной автоматизацией производственных процессов;

— применением многоступенчатого контроля качества, позволяющего наладить производство высококачественной продукции, соответствующей мировым стандартам.

Благодаря новой линии компания сможет значительно увеличить выпуск продукции (на 16 400 тн/мес).

-

1 декабря вблизи д. Добрятино Гусь-Хрустального района Владимирской области открылся завод по производству извести — сырья для стекольной и строительной отраслей.

Мощность нового производства компании «Добрятинское карьероуправление». составит 75 тысяч тонн продукции в год, численность работников — 41 человек.

Стоимость проекта, реализованного компанией «Добрятинское карьероуправление», состовляет 400 млн рублей. В 2022 году инвестор собирается продолжить расширение этой производственной площадки.

-

Инвестор ООО «Благовещенский ГБЗ» вложил в создание цеха по производству газобетона 650 млн рублей. На новом предприятии создадут 100 рабочих мест.

Цех по производству газобетона единственный в регионе и третий на Дальнем Востоке. Подобные предприятия есть в Хабаровском крае и на Сахалине. Востребованность современного строительного материала несколько лет назад подтолкнула компанию инициатора-инвестора начать производство газобетона в Приамурье.

В октябре были завершены пуско-наладочные работы и цех уже поставляет свою продукцию крупнейшим строительным организациям области.

-

Предприятие «ТН-пластики» будет выпускать пластиковые водосточные системы. Это 54-е предприятие «Технониколь» и второй этап проекта в рамках меморандума, заключенного шесть лет назад корпорацией с правительством Хабаровского края. Первым был построен завод по вторичной переработке полимеров.

Производство спроектировано по технологии замкнутого цикла — продукция, не прошедшая контроль качества, измельчается и повторно используется в технологическом процессе. Завод будет ежегодно выпускать до 3 000 тонн готовой продукции, в том числе желоба и трубы, которые после деформирующих нагрузок восстанавливают свою форму.

Инвестиции в проект составили 500 млн рублей. Это единственное подобное производство на Дальнем Востоке.

-

Компания DoorHan ввела в эксплуатацию комплекс по производству подвижных ограждающих конструкций, подъемных механизмов, сборных домов и их частей на территории Нижегородской области. Инвестпроект был реализован при активной поддержке Корпорации развития Нижегородской области.

Объем инвестиций в проект составил порядка 100 млн рублей. На сегодняшний день производственные мощности предприятия позволяют производить более 10 000 конструкций секционных ворот и рольставней в год. Кроме того, в 2020 году планируется начать на предприятии производство автоматических дверей, а также дверей для охлаждаемых помещений.

-

В Московской области начато строительство нового завода компании K-Flex. Производственно-складской комплекс площадью 24 тыс. кв.м появится в г. о. Истра. Планируется, что работы завершатся уже в августе-сентябре 2021 года.

Итальянская компания K-Flex ведет свою деятельность в Московской области с 2005 года. За 15 лет производитель теплоизоляции инвестировал в свои проекты порядка 5 млрд рублей. Инвестиции в новый завод составят 2 млрд рублей. Будет создано 90 рабочих мест.

На втором заводе компании в г. о. Истра будет налажен выпуск инновационных для рынка теплоизоляционных материалов. Создание нового производства связано также с расширением географии поставок.

-

Компания «Технониколь» (г. Москва) с начала года поставила в Новую Зеландию более 30 тыс. м2 теплоизоляционных плит марки LOGICPIR на основе пенополиизоцианурата (ПИР).

Теплоизоляционные плиты из ПИР значительно превосходит по своим техническим характеристикам традиционные теплоизоляционные материалы. Более 95% объема материала — это закрытые жесткие прочные ячейки, образованные в результате реакции полиола с изоцианатом и изоцианата с изоцианатом, заполненные газом.

Они отличаются низкой теплопроводностью, высокой прочностью, пожаробезопасностью, практически нулевым водопоглощением, стойкостью к агрессивным средам. Поставляемый в Новую Зеландию материал LOGICPIR используется как в промышленно-гражданском, так и частном домостроении.

-

Компания ТЕХНОНИКОЛЬ завершила внедрение автоматизированной системы управления складами (WMS) на 6 заводах каменной ваты в России. Это повысило эффективность логистических процессов и производительность труда на 13%. Размер инвестиций в проект составил 12 млн рублей. Компания планирует распространить этот опыт еще на три производственные площадки в России и за рубежом.

Масштабный проект по автоматизации управления складской логистикой начался с «Завода ТЕХНО» в Рязани — одного из крупнейших производителей каменной ваты в России. Сегодня WMS-система действует на 6 производственных площадках ТЕХНОНИКОЛЬ. Это складские комплексы заводов каменной ваты в Белгороде, Заинске, Ростове-на Дону, Рязани, Хабаровске и Челябинске.

Автоматизация складов позволила компании выйти на новый уровень взаимодействия с клиентами, повысить производительность и точность работы на складах, унифицировать складские процессы и создать инструменты для дальнейшей модернизации и развития.

-

В августе состоялась первая отгрузка экструзионного пенополистирола ТЕХНОНИКОЛЬ CARBON в Австралию, что явилось результатом планомерной работы подразделения ТН-Азия по продвижению бренда и продукции компании в Тихоокеанском регионе.

«Активная работа по выстраиванию отношений с австралийскими партнёрами велась на протяжении последних полутора лет. За это время довелось не только представлять компанию и ассортимент, но и бороться с недоверием к качеству материалов из России, а также другими предрассудками, которые, к сожалению, очень сильны в данном регионе. На текущий момент удалось наладить контакт с пятью потенциальными дистрибьюторами в стране. Первым из них от слов к делу перешёл Liner», — комментирует Илья Вдовенко, директор по продажам ТН-Азия.

-

Промышленный холдинг «Кредо» в Перми запустил в июле новую линию производства геомембраны из вторичного сырья.

Компания является крупнейшим предприятием по переработке отходов полиэтилена и производству полимерных пленок в России. Проектная мощность площадки — 8 тысяч тонн в год.

Линия позволяет за счет внедрения большого числа автоматизированных систем в 2 раза увеличить производительность труда, в 3 раза снизить объемы потребляемой электроэнергии и повысить качество изготавливаемой продукции.

В августе на предприятии начали монтаж и пусконаладку 6-й линии для производства стрейч-пленки и линии для производства мешков и вкладышей из полиэтилена. В планах — до конца года закончить монтаж и пусконаладку четырёх новых линий, увеличить объем переработки и производства готовой продукции на 40%.

-

Национальный исследовательский технологический университет «МИСиС» (НИТУ «МИСиС») сообщает о разработке технологии, которая позволяет значительно улучшить прочностные характеристики карбида кремния — перспективного материала, который находит всё более широкое применение в различных отраслях, в том числе в авиастроении.

Добавить новость

можно всем, без премодерации, только регистрация