Блог «Производство»

Производство в России. То чем мы можем гордиться.

-

Производство спортивного питания «Спорт Эксперт» запущено на «Эваларе» в конце марта. На сегодняшний день выпущено две пробных партии продукции, которые уже поступили в продажу. В каких объемах будет выпускаться спортивное питание в дальнейшем, на предприятии не сообщают, уточняя, что все будет зависеть от потребительского спроса.

В том случае, если объемы будут расти, производство перенесут на новую площадку, строительство которой уже идет. По словам Евгения Антоненко, технического директора компании «Эвалар», на реализацию данного инвестиционного проекта уже направлено порядка 1 млрд рублей.

-

Новый шаг сделан предприятиями Концерна «Тракторные заводы» в направлении оснащения выпускаемой техники собственными импортозамещающими комплектующими. Еще одну модель двигателя выпустили в свет алтайские моторостроители — дизель Д-3041Н1. Индекс «Н» в его наименовании означает «несущий силовой картер».

На сегодняшний день Д-3041Н1 производства ОАО «Алтайский моторный завод» является единственным отечественным двигателем с несущим картером и относится к четырехцилиндровой серии Д-3040 мощность которой от 160 до 250 л.с. Серия обладает традиционной для дизелей АМЗ рядной компоновкой, снабжена четырехклапанной системой газораспределения и турбонаддувом. Двигатель развивает мощность в 184 л.с. (135 кВт). Его целевое предназначение — эксплуатация на сельскохозяйственном колесном тракторе безрамной конструкции АГРОМАШ ТК3 180А.

-

Начало календарного года у аграриев связано с подбором и приобретением техники для предстоящих полевых работ. В Нижегородскую область с подмсковного завода «Тонар» отгружена партия полуприцепов-самосвалов с донной разгрузкой Тонар-95235 (картофелевоз). Объём кузова полуприцепа — 47 куб.м.

-

Предприятием ПКФ «Станкосервис» (г. Рязань) выполнен заказ на производство нового токарно-винторезного станка 16К40 РМЦ-3000 (Расстояние между центрами).

-

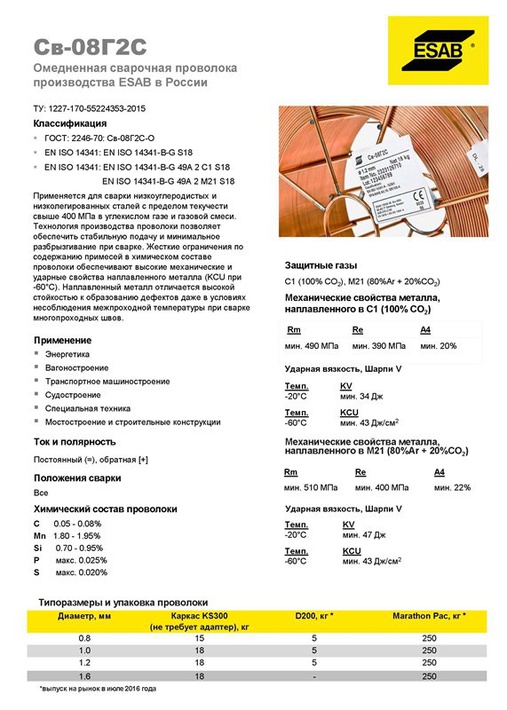

В рамках программы импортозамещения в 2016 году на базе завода «ЭСАБ Тюмень» организовано новое производство компании ЭСАБ в России — завод сварочных проволок. С апреля 2016 года ЭСАБ объявляет о запуске производства сварочной проволоки марки Св-08Г2С. Данная марка проволоки производится на оборудовании и по технологии компании ESAB.

Сварочные проволоки Св-08Г2С по ГОСТ 2246-70 обладают высоким качеством омеднённого покрытия, что позволяет получить гарантированную стабильность подачи проволоки с минимальным разбрызгиванием в процессе сварки. Проволоки выпускаются как в традиционных катушках, так и в перспективе в упаковках ESAB Marathon Pac (Марафон Пак), которые уже получили высокую оценку российских предприятий. Сварочная проволока Св-08Г2С поставляется в диаметрах 0.8 мм, 1.0 мм, 1.2 мм и 1.6 мм на каркасах КS300, не требующих применения адаптера.

В течение 2016 года ЭСАБ планирует ещё более расширить линейку сварочных материалов, производимых на своих российских заводах.

-

Фоторепортаж из ЖЖ Rodham

Трудно представить себе жизнь без зубной пасты? Это же основа здоровья и гигиены! Во время экскурсии на фабрике «Свобода» блогерам рассказали не только как паста попадает в тюбик, но и как и сколько ее варят.Я не могла себе отказать в возможности посетить производство) И раскрыть тайны фабрики «Свобода»!

-

На Южно-Уральском механическом заводе впервые в истории завода началось производство печи для выплавки и получения стали. Это машина ёмкостью в 320 тонн и высотой в 16 метров. Её общий вес превышает 1000 тонн. Как утверждают сотрудники концерна, такого рода машину делают впервые в России. Ранее ЮУМЗ и другие заводы изготавливали только запчасти.

В создании машины участвуют все подразделения завода: конструкторы, технологи, металлурги, сварщики. По словам представителей ЮУМЗа, концерн выходит на новый уровень: подобные конвертеры требуются не только в России, но и за границей.

-

Сейчас на многих предприятиях, которые занимаются производством метизов, все чаще встает вопрос о повышении рабочего ресурса изготавливаемых крепежных деталей. Одним из верных решений проблемы является защита изделия слоем цинка.

За последнее десятилетие применение горячего цинкования при изготовлении метизных крепежей получило широкое распространение. Потребительские качества изделий значительно выросли, они стали использоваться во многих сферах промышленности. Срок эксплуатации крепежа вырос в несколько раз. В среднем он составляет 30 лет и более. Повышение рабочего ресурса деталей позволяет сократить расходы на ремонт и обслуживание.

С целью сделать технологию горячего цинкования метизов более доступной, нижегородская компания «БПМ-Технолоджис» разработала универсальные технологические линии с возможностью установки барабанов для цинкования мелких металлических изделий.

-

На Кировградском заводе твердых сплавов запущено производство монолитного инструмента. К настоящему моменту общие затраты на создание нового производства составили около 600 млн рублей.

КЗТС — единственный в России завод, имеющий полный цикл производства: от отечественных вольфрамовых концентратов до готового инструмента. Запуск нового участка позволит заводу производить вольфрамовые сверла, фрезы, развертки и метчики, которые с успехом заменят импортные аналоги во всех сферах применения — от строительства до авиастроения и ОПК.

Пока на отечественном рынке преобладают европейские и китайские производители инструментов. Чтобы потеснить иностранцев, кировградцы направили свой инструмент для испытаний на ряд крупных российских предприятий, в том числе на Новосибирский авиационный завод (входит в компанию «Сухой»), Белгородский завод горного машиностроения, на предприятия корпорации «Уралвагонзавод» и другие. Уже получены положительные результаты испытаний.

Правительство Свердловской области оказывало поддержку заводу — в 2015 году КЗТС получил 50 млн рублей из областного бюджета на модернизацию производства.

-

«Обувь России» выпустила первую партию обуви, которая предназначена для эксплуатации в условия Крайнего Севера. Образцы из первой партии переданы Экспедиционному центру Русского географического общества для тестирования на ледовой станции Барнео.

При производстве этой обуви используются специальные технологии, которые позволяют выдерживать низкие температуры и неблагоприятные погодные условия. Новые материалы разработаны собственным научно-исследовательским центром, который входит в ГК «Обувь России», — лабораторией «Модифицированные полимеры».

-

На московском заводе «Рено Россия» состоялся старт серийного производства нового Renault Kaptur. Это событие решили объединить с премьерой новинки, на которой присутствует лично шеф-дизайнер марки Лоренс ван ден Акер. Представляете масштаб и значимость события.

Прежде всего, стоит сказать как минимум две вещи. Первое — во всех этапах создания модели принимали участие российские специалисты. Второе — модель имеет статус глобальной. Есть ещё третий момент, который вытекает из первых двух, — первая глобальная модель в истории компании, которая создавалась нашими соотечественниками.

Представители компании отметили, что в России сделано большинство деталей кузова, элементов интерьера и ходовой части, а также двигатель.

-

«Промтрактор-Промлит», крупнейший в России поставщик промышленного литья, входящий в Концерн «Тракторные заводы», успешно освоил технологию производства высокопрочной нержавеющей стали марки 12×18н10т методом электрошлакового литья.

Этот сплав занимает первое место по распространённости и используемости из всех видов нержавеющих сталей. Его особенностью является повышенное содержание титана, многократно увеличивающего прочность изделия. Такой вид стали активно применяется в криогенной технике при крайне низких температурах до -269 градусов. В дополнение к этому он относится к жаропрочным сплавам, выдерживающим очень высокие температуры (до +600оС).

Выиграв несколько тендеров на изготовление заготовок из нержавеющей стали марки 12×18н10т, сотрудники Промлита смогли в кратчайшие сроки освоить новую технологию производства и уже через три месяца выпустить опытную партию изделий.

-

Трубоукладчики являются неотъемлемой частью процесса прокладки трубопроводов, спуска труб в траншею, удержания конца трубы при сварочно-монтажных работах, для выполнения различных погрузочно-разгрузочных работ в полосе строящегося трубопровода. Трубоукладчики используются также как тягач.

-

Кузбасские машиностроители первыми за Уралом освоили технологию изготовления оребрённых труб для производства аппаратов воздушного охлаждения.

Оборудование было приобретено в рамках делового партнёрства с Кемеровским «Азотом» (оба предприятия входят в состав ХК «СДС»). С применением уникального стана машиностроители смогут полностью обеспечить крупнейший химический завода оребрёнными трубами, востребованными в ходе реализации масштабной программы модернизации производства. Ранее специалисты «Кемеровохиммаша» изготавливали секции к аппаратам воздушного охлаждения, применяемых на «Азоте», с использованием закупленных оребрённых труб.

-

На Уралмашзаводе успешно прошли испытания кранового оборудования для строящегося металлургического завода в Туле. В присутствии заказчика обкатали два первых крана.

Всего Уралмашзавод совместно с НПО «ВНИИПТМАШ» изготовит для «Тулачермет-Сталь» девять кранов различной грузоподъемности. Краны будут использоваться для транспортировки, заливки и разливки жидкого металла.

— На строительной площадке нового металлургического завода работы идут полным ходом. Как только здания будут готовы, мы начнем монтаж ваших кранов. В первую очередь они будут использоваться для установки остального оборудования в цехах, затем — непосредственно для работы с жидким металлом, — рассказывает Сергей Ганжа.

Уралмашзавод изготавливает краны по конструкторской документации НПО «ВНИИПТМАШ».

-

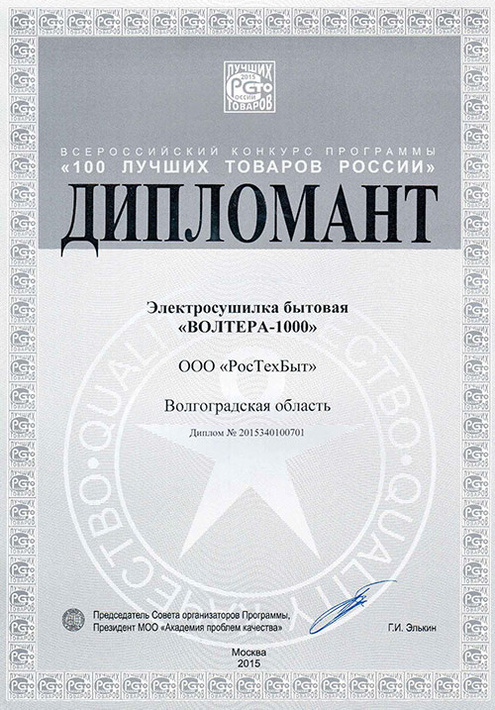

ООО «РосТехБыт"(ТД Волтера) — крупнейший производитель стиральных машин в России.

ООО «РосТехБыт» является заводом и находится в России, городе Волжском, Волгоградской области.

За многолетнюю историю своего развития, ООО «РосТехБыт"(ТД Волтера) приобрел богатейший опыт в производстве товаров народного потребления.

-

«Лампа мощностью 9 Вт со световым потоком 1200 лм будет самой энергоэффективной из всех светодиодных источников света, имеющихся сегодня в продаже», — отмечается в сообщении компании.

-

«Вектор-Next» — это автобус нового поколения, который базируется на шасси «Газона-Next» и является наследником традиционных «пазиков». Отметим несколько интересных моментов: нижняя часть кузова и крыша — пластиковые, задняя подвеска — пневматическая, двигатель — новейший дизель ЯМЗ-534.

-

Отечественные компания АвтоВаз оснастила модели LADA Kalina Sport и LADA Granta Sport новым силовым агрегатом, отвечающий экологическим нормам «Евро-5».

В частности, этими моторами будут комплектоваться автомобили Granta Sport и Kalina Sport. Под капотом Kalina и Granta — одинаковые агрегаты мощностью 120 л. с. и объемом 1,6 литра. А производство машин стартовало уже в январе этого года.

Помимо форсированного двигателя, от «гражданских» Lada спортивные модификации отличаются другой коробкой передач, уменьшенным дорожным просветом, а также более агрессивными бамперами с увеличенными воздухозаборниками.

-

Завод «Уральская кузница» (ПАО «Уралкуз», входит в Группу «Мечел») освоил выпуск крупногабаритных штамповок длиной около четырех метров для изготовления авиационных деталей. Продукция штампуется на уникальном сверхтяжелом бесшаботном молоте силой удара 150 тонн на метр. Первая партия продукции уже отгружена заказчику — одному из производственных авиационных объединений.

«Уралкуз» изготавливает крупногабаритные штамповки для авиации из высоколегированных марок стали, выплавленных в челябинском филиале предприятия. При освоении нового вида продукции специалистам «Уральской кузницы» пришлось решить ряд сложнейших технических задач, чтобы добиться идеальной точности размеров и не допустить деформации изделий, ведь при длине около четырех метров толщина заготовки составляет всего тринадцать сантиметров.

Штамповки изготавливают на уникальном сверхтяжелом кузнечном оборудовании — бесшаботном молоте. Сила его удара — 150 тонн на метр, в работе и «молот», и «наковальня» с установленным на них специально изготовленным штампом движутся навстречу друг другу.