Блог «Модернизация»

Блог для новостей о модернизации в России

-

На Хакасском алюминиевом заводе «ХАЗ» компании РУСАЛ запущено в эксплуатацию современное литейное оборудование — магнитогидродинамические (МГД) перемешиватели, позволяющие ускорить процесс приготовления литейных сплавов. Инвестиции в этот проект превысили $1 млн.

Цель очередной модернизации ХАЗа — увеличить долю продукции с высокой добавленной стоимостью, улучшить ее качество и расширить продуктовую линейку завода.

Литейные сплавы на ХАЗе начали выпускать в этом году, а с запуском нового оборудования планируется нарастить их производство до 82 тыс тонн год.МГД-перемешиватели, запущенные на ХАЗе, — это пример удачного опыта взаимодействия отечественных ученых и металлургов-практиков. Разработкой, поставкой оборудования и выполнением строительно-монтажных работ занимался Красноярский научно-производственный центр магнитной гидродинамики. А в запуске нового оборудования активно участвовали специалисты ХАЗа, Инжинерно-технологического центра (ИТЦ) и Русской инжиниринговой компании РУСАЛа.

-

В новом цехе установлено современное оборудование, в том числе семь окрасочно-сушильных камер, бокс для подготовки поверхностей вертолетов к окраске, оборудование для автоматического обеспечения температурно-влажностного режима при проведении работ.

Стоимость строительства и оснащения малярного производства составила около 467 млн рублей. Инвестиции позволили увеличить пропускную способность в полтора раза, цикл окраски вертолета сократился с 9 до 5 суток.

До реконструкции окраска производилась в одном помещении, где отсутствовали сушильные камеры.

Холдинг «Вертолеты России» приступил к программе технического перевооружения Казанского вертолетного завода в конце 2008 года. Всего на реконструкцию и модернизацию производства планируется потратить 12,2 млрд рублей.

-

В прессовом цехе Уралвагонзавода, головном предприятии корпорации УВЗ, проходит наладка новой машины плазменной резки «Комета» производства Тверь. Упор был сделан на отечественного производителя, так как аналогичное оборудование уже прошло проверку, находясь на балансе УВЗ с 2008 года. За 6 лет эксплуатации практически не было отказов при напряженной работе в трёхсменном режиме, и, что самое важное, оборудование производит детали высокого качества.

-

ОАО «Ульяновский комбинат строительных материалов» реализует инвестиционный проект, предполагающий создание современного производственного комплекса полного цикла. Программа модернизации основных фондов рассчитана на девять лет. Общий объем инвестиций составит более шести миллиардов рублей. Планируется создать свыше 500 новых рабочих мест.

Проект рассчитан на два этапа. В рамках первого открыт завод по производству керамического строительного камня. Производственная мощность завода составит 40 млн изделий в год. В создание завода вложено около миллиарда рублей,открыто 280 вакансий.

-

Северсталь ввела в эксплуатацию машину сплошной зачистки (МСЗ№ 3) в листопрокатном цехе № 3 в Колпино (производство трубного проката) Череповецкого металлургического комбината. Объем инвестиций в реализацию проекта составил порядка 20 млн рублей.

Производительность нового оборудования — около 50 кв. м листового проката в час. Агрегат предназначен для доработки поверхности металла, преимущественно высокопрочной специальной корпусной судостали, которая наиболее широко используется в оборонной промышленности, в частности, строительстве подводных лодок и надводных военных кораблей.

Производителем высокотехнологичного агрегата стало ООО «ССМ-Тяжмаш» (входит в дивизион «Северсталь Российская сталь»).

-

Проект по производству высокопрочной термофиксированной кордной ткани — часть реализуемой заводом стратегической программы повышения выработки продукции с более высокой добавленной стоимостью.

В отличие от выпускаемой заводом ранее эта ткань является конечным продуктом, используемым в качестве армирующего материала при производстве шин.

Стоимость нового комплекса составляет 1,038 млрд рублей. В результате реализации проекта к существующим на производстве 270 рабочим местам дополнительно создано еще 60. Новое производство принесет более 500 млн. рублей в бюджеты области и федерации в виде налоговых отчислений.

-

Компания «Жилстрой» ввела в эксплуатацию новую линию по производству свай, оснащенную высокотехнологичным оборудованием производства Weiler Italia.

Новая линия позволит выпускать до 1 км свай в день, что способствует увеличению общего объема производимой продукции до 2,5 раз.

-

ОАО «Мостострой-11» (г. Тюмень) запустило три новых линии производства: цех металлоконструкций, цех ЖБИ и арматурных изделий. Дополнительно создано 80 рабочих мест.

При выходе на проектную мощность ежемесячная производительность цехов ЖБИ составит 1,8 тыс. куб. м, арматурных изделий — 600 тонн и 800 тонн металлоконструкций.

В планах компании — открытие участка по окраске металлоконструкций и цеха по производству светопрозрачных и алюминиевых конструкций.

-

В ООО «Владимирский моторо-тракторный завод» (ВМТЗ), входящем в состав машиностроительно-индустриальной группы и управляемый ООО «ККУ «Концерн «Тракторные заводы», запущен в действие участок сборки трансмиссий для российских малых тракторов марки «АГРОМАШ».

Для этого было выбрано помещение моторо-сборочного корпуса, где изготавливаются компоненты двигателей и проводится их сборка. Теперь рядом собираются и два вида трансмиссий. Благодаря этому производственные потоки сходятся в одной точке, что позволяет вести отгрузку из одного места и избежать лишних затрат, связанных с перемещением изделий и комплектующих.

Организационно на новом участке применен так называемый принцип супермаркета. В специально определенном месте разложены все детали. Человек заходит туда перед началом работы и согласно списку набирает кассету необходимых компонентов. Затем он везет тележку на свое рабочее место, собирает узел и перемещает его на стапель для сборки трансмиссии. После этого готовый агрегат проходит испытания и передается для комплектации, главным образом в Саранск, где производятся тракторы данного класса.

-

Запуск новой линии по розливу кефирных продуктов группы компаний Danone состоялся 30 июля на заводе в поселке Любучаны Чеховского района Московской области.

Объем инвестиций в создание линии превысил 400 млн рублей. Мощность новой линии составляет 12 тыс. бутылок в час, объем выпускаемой продукции — до 60 тыс. тонн в год. Создано 30 новых рабочих мест.

Завод «Данон Индустрия» группы компаний Danone в поселке Любучаны открылся в 2009 году. Сегодня здесь работают более 700 сотрудников.

-

Последним этапом целого комплекса обновлений стал запуск в эксплуатацию центральной газофракционирующей установки № 3 (ЦГФУ-3) на площадке «Новокуйбышевской нефтехимической компании». Общий объем инвестиций в модернизацию ЦГФУ-3 составил около 580 млн рублей.

Техническое перевооружение позволило нарастить мощность установки до 900 тыс. т в год, тогда как раньше получалось выработать не больше 600 тыс. т.

В целом производительность комплекса САНОРСа по переработке широкой фракции легких углеводородов (включает ЦГФУ-2 и ЦГФУ-3) теперь приблизится к 1,3 млн тонн в год.

Кроме того, теперь вместо печей и дымовых труб нагревать сырьевые и продуктовые потоки будут паром с Новокуйбышевской ТЭЦ-2. Это позволит сократить количество выбрасываемых вредных веществ в атмосферу на 65%.

-

В Туле создано новое предприятие ООО «НПП Станкостроительный завод Туламаш». Организовано оно при участии и на производственных площадях ОАО «АК «Туламашзавод» — одного из ведущих оборонных предприятий страны.

Пока собирать станки в Туле будут из комплектующих, производимых за рубежом. Но у руководства предприятия уже есть программы, которые направлены на разработку российскими НИИ и профильными вузами деталей, которые могли бы производить на Туламашзаводе.

Тульские станки должны закрыть потребности местных промышленных предприятий и обеспечить оборудованием регионы ЦФО. Производство будет открыто в рамках федеральной программы по развитию отечественного станкостроения.

-

Инвестиции в реализацию проекта составили более 6,3 млрд. руб., из них порядка 500 млн направлены на повышение промышленной и пожарной безопасности указанных объектов в соответствии с современными правилами.

В ОАО «Славнефть-ЯНОС» завершена реконструкция ряда технологических объектов, задействованных в производстве автомобильных бензинов: каталитического крекинга 1А-1М, установки сернокислотного алкилирования 25/7 и производства МТБЭ.

Основные цели проекта — увеличение объемов выпуска высокооктановых автомобильных бензинов, повышение эффективности производства и выход на новый, более высокий уровень промышленной безопасности.

В процессе реконструкции установок был выполнен комплекс работ, предусматривающих значительное обновление технологического оборудования, замену систем управления процессами, обустройство закрытых систем дренирования и др.

Самые масштабные реконструкционные работы были проведены на установке каталитического крекинга. В результате модернизации производительность установки каталитического крекинга возросла с 1,25 до 1,5 млн тонн в год.

Мощность связанных с каталитическим крекингом установок по производству МТБЭ и сернокислотного алкилирования 25/7, выпускающих высокооктановые компоненты бензинов, по завершении реконструкции возросла на 30% и 20% соответственно.

Осуществленная модернизация установок бензинового пула позволяет перевести эти технологические объекты с двухлетнего на трехлетний межремонтный пробег.

-

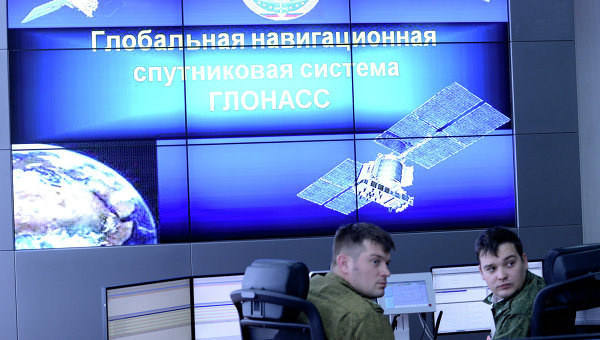

МОСКВА, 25 июл — РИА Новости

МЧС России в рамках программы переоснащения уже оборудовало системами ГЛОНАСС все свои самолеты и вертолеты, а также морские и речные суда.

По данным спасателей, модулями ГЛОНАСС также оборудованы 2,72 тысячи автомобилей, находящихся на балансе территориальных главков министерства в Северо-Кавказском, Уральском, Сибирском и Дальневосточном федеральных округах.

-

24 июля на Металлургическом заводе «Электросталь» осуществлен пуск нового производственного комплекса глубокого передела специальных сталей и сплавов.

Ближайшие цели металлургов — расширить ассортимент материалов и готовых изделий для авиационной отрасли. В первую очередь — наладить выпуск деталей для газотурбинных двигателей. Самые сложные этапы в этом производстве выполняет автоматика. Новая линия позволяет получать детали с высоким качеством механической обработки.

Сейчас в новом цехе «Электростали» работают 120 человек в три смены. Руководство предприятия планирует создать 150 новых рабочих мест и рассчитывает за счет новых линий уже к 2015 году увеличить выручку завода с десяти до 16 миллиардов рублей.

Производственный комплекс является частью программы технического перевооружения предприятия, и до 2020 года общая стоимость затрат на реализацию программы оценивается в 6.5 млрд рублей.

-

В соответствии с программой технического перевооружения моторного производства на Челябинском тракторном заводе установлен второй металлорежущий комплекс HEC-1250, предназначенный для изготовления крупногабаритных корпусных деталей современных дизельных двигателей.

Сам комплекс-великан впечатляет размерами: восемь на восемь метров, и более четырех метров в высоту. Вместе со своим братом-близнецом, установленным на производстве передовых технологий несколько ранее, он представляет собой тип самых больших на предприятии металлорежущих станков.

Всего же сегодня на площадях передовых технологий моторного производства введено в эксплуатацию 34 единицы современного оборудования, поставленного чешскими, немецкими, австрийскими компаниями, еще четыре находятся на стадии монтажа.

Вступившие в строй обрабатывающие центры способны заменить сотни старых станков. Но программа модернизации станочного хозяйства на этом не заканчивается. Она предполагает, что появятся еще десятки единиц оборудования с числовым программным управлением.

-

ООО «Курскхимволокно» (входит в состав ОАО «Куйбышевазот») запустило на химико-прядильном участке пять линий по выпуску технических нитей. Запущены три новые линии по производству нитей для кордонных тканей, а также две линии для выполнения спецзаказа оборонной промышленности.

Ввод новых производственных мощностей позволит выпускать ежемесячно более 1000 тонн высокопрочной технической нити, почти вдвое больше, чем сейчас.

Программа модернизации на предприятии реализуется с 2010 года. За этот период в обновление основных средств, освоение передовых технологий инвестировано около 3 млрд. рублей.

В настоящее время на долю комбината приходится более 70% полиамидных технических нитей, выпускаемых в стране. Кроме того,"Курскхимволокно" является единственным в России производителем полиамидных текстурированных и комплексных нитей. Ассортимент готовой продукции насчитывает более 100 наименований.

Высококачественные волокна, нити и ткани поставляются более чем в 20 стран мира. Это Турция, Италия, Испания, Чехия, Германия, Иран, Вьетнам, Индонезия, США и другие. Доля экспортных поставок в общем объёме продаж составляет более 40%.

-

Приказ «Об открытии проекта «Кабина» был подписан в марте 2013 года. В ходе реализации проекта за короткий срок на автомобильном заводе «КАМАЗа» построили новый конвейер для сборки кабины автомобиля КАМАЗ-5490.

На Прессово-рамном заводе произвели модернизацию окрасочной линии DÜRR, была запущена сварка каркаса новой кабины. Организованы новые логистические зоны, построены разгрузочные рампы для приемки контейнеров с комплектующими.

Общая площадь проведённых строительно-монтажных работ — более 28 тыс. кв. м.

-

На этой производственной линии будут смешиваться биотехнологические продукты для нужд сельского хозяйства. Использование мультиэнзимных композиций в составе комбикормов даст возможность существенно повысить усвояемость корма животными и увеличить производительность в сфере животноводства.

Новый производственный участок завода «Восток» оснащен новейшим оборудованием: здесь за за 2 минуты смешивают компоненты с однородностью в 98 процентов. Между тем раньше для того, чтобы получить такую смесь временные затраты составляли больше 45 минут. По плану производительность участка составит 6 тонн в сутки (2000 тонн в год). Вся продукция востребована: ее потребителями будут комбикормовые заводы, сельхозпредприятия, птицефабрики, животноводческие фермы.

-

Первая пробная деталь была изготовлена 17 июля на новом участке станков с программным управлением Саранского приборостроительного завода.

Токарно-фрезерный центр не имеет аналогов в регионе, а новые станки обладают целым рядом преимуществ - они универсальны, то есть могут выполнять несколько функций одновременно - токарную, фрезерную и сверлильную обработку деталей.

За последние несколько лет на Саранском приборостроительном заводе была проведена масштабная модернизация. Заменено около 500 единиц старого оборудования, что позволило увеличить производительность труда на 35 процентов.

Сейчас здесь трудятся около 600 человек, средний возраст на предприятии - 43 года, однако на открывшемся участке в основном работают молодые специалисты.