Блог «Модернизация»

Блог для новостей о модернизации в России

-

ЗАО «Петербургский тракторный завод» (дочернее предприятие ОАО «Кировский завод») выводит на рынок специальную модификацию трактора «Кировец» К-703М-12−03.2, одинаково эффективного при выполнении как сельскохозяйственных, так и дорожно-строительных и складских работ.

Сельскохозяйственная модификация промышленного трактора «Кировец» К-703М-12−03.2 разработана на основании многочисленных заявок аграриев, нуждавшихся в мощной самоходной технике, которая использовалась бы не только для сезонных сельхозработ, но и при обслуживании дорог, складов готовой продукции и животноводческих ферм. Созданная конструкторским бюро Петербургского тракторного завода универсальная машина может агрегатироваться с разнообразным дополнительным оборудованием, что позволяет задействовать ее для решения как сельскохозяйственных, так и промышленных задач.

-

На омском заводе компании SPRING прошел запуск уникальной линии по производству безалкогольных напитков. стоимостью 6,6 млн евро. За 60 минут на ней можно разливать до 30 000 бутылок безалкогольной продукции. Это позволило в итоге удвоить мощность производства, общая скорость которого теперь составляет 62 тысячи бутылок в час.

Данные технологии розлива позволяют производить натуральный продукт, не используя консервантов, искусственных красителей, сохраняя вкус, аромат и полезные свойства исходного сырья — фруктов и ягод.

-

На Череповецком металлургическом комбинате, одном из крупнейших интегрированных заводов по производству стали в мире (входит в состав дивизиона «Северсталь Российская сталь»), закончен капитальный ремонт конвертера № 1 с заменой корпуса и опорного кольца агрегата. Это мероприятие стало финальным этапом масштабного проекта по строительству установки улавливания неорганизованных выбросов от конвертеров предприятия — ранее аналогичные работы были проведены на конвертерах № 2 и № 3.

Ожидается, что благодаря реализации проекта объём выбросов пыли в атмосферу уменьшится почти в восемь раз. Общая стоимость инвестиционного проекта составляет 3,4 млрд рублей.

-

Линию по производству нитридной нанокерамики пустили на новосибирском предприятии «НЭВЗ-Керамикс» (совместное предприятие холдингой компании НЭВЗ-Союз и РОСНАНО). Это единственное подобное производство в России, сообщил журналистам гендиректор «НЭВЗ-Союз» Виктор Медведко.

«Совместно с Сибирским отделением РАН мы создали новый материал, так называемую нитридную или теплопроводную керамику на основе нитрида алюминия, — рассказал Виктор Медведко. — Новый материал, с одной стороны, является диэлектриком, а с другой — теплопроводящей подложкой. За счет этих интересных свойств нам удалось существенно повысить надежность приборов, которые изготавливаются на базе наших керамических подложек».

Нитридная керамика используется в электронике и электротехнике, в первую очередь, в качестве материала подложек мощных силовых и СВЧ полупроводниковых приборов — диодов, транзисторов, тиристоров, микросхем, микросборок и многокристальных модулей, термомодулей и подложек мощных светодиодов. «Это стопроцентное импортозамещение, наш основной заказчик — НПП «Пульсар», — подчеркнул Виктор Медведко.

-

Новый высокопроизводительный бетонный завод производительностью 80 тонн в час был введен в эксплуатацию на территории ОАО «Судоремонтно-судостроительная корпорация» (Городец, Нижегородская область) 28 октября 2014 года. Согласно информации, причиной закупки завода Tecwill Cobra C80 производства финской компании Tecwill Oy стало увеличение количества заказов со стороны Минобороны России, а также повышением требований к качеству выпускаемой продукции.

Кроме того, мощность и конструктивные особенности комплекса позволяют обеспечить не только собственные потребности «Судоремонтно-судостроительная корпорации», но и производить товарный бетон для сторонних потребителей в большом объеме.

-

30 октября на комбинате «Уральская Сталь» (входит в компанию «Металлоинвест») состоялся пуск шестой коксовой батареи (КБ-6). Возведение комплекса КБ-6 является крупнейшим объектом инвестиционной программы компании «Металлоинвест» по модернизации производства Уральской Стали.

В результате ввода нового объекта будет обеспечена возможность производства высококачественного кокса в объеме около 690 тысяч тонн в год, что позволит полностью удовлетворить потребности доменного цеха в условиях увеличения мощностей по производству чугуна и отказаться от закупок кокса у сторонних производителей. Сопутствующим продуктом производственного процесса батареи будет пар для производственных нужд комбината в объеме до 50 тонн в час.

При проектировании использованы современные технологические решения, позволяющие минимизировать влияние производства на окружающую среду.

Руководство «Металлоинвест» видит будущее Уральской Стали в развитии производства наиболее востребованных видов продукции, прежде всего, доменного, электросталеплавильного и листопрокатного производств. Только в этом году на модернизацию предприятия направлено 5,5 млрд рублей.

-

На заводе окиси этилена ОАО «Нижнекамскнефтехим» введена первая технологическая нитка по производству носителя для микросферического катализатора дегидрирования изопарафинов. В новое производство инвестировано 500 млн рублей.

После освоения производства здесь будет ежегодно производиться 2,4 тысячи тонн катализатора КДИ-М для процесса дегидрирования изобутана в изобутилен. Как и любой другой катализатор нефтехимических процессов, этот катализатор является одним из важнейших вспомогательных материалов, используемых в производстве изопренового каучука.

Запуск нового производства позволит «Нижнекамскнефтехиму» снизить зависимость от зарубежного сырья. Предприятие потребляет порядка 100 тысяч тонн специализированного химического сырья, около 20% из которого приходится на импортные поставки. И наиболее сложными из них с точки зрения замещения являются катализаторы.

-

25 октября на АВТОТОРе состоялось торжественное открытие нового научно-технического подразделения для дорожно-полигонных испытаний автомобилей. Этот объект — важная часть проекта по созданию кластера полнопрофильных автомобильных производств.

Площадь комплекса более 20 тыс. м². Он предназначен для организации и проведения контрольных и инспекционных испытаний по оценке соответствия автомобилей требованиям технической документации, действующим регламентам и методикам контроля качества.

-

На Благовещенском мелькомбинате торжественно запустили современную мельницу.Стоимость нового современного объекта оценивается в 25 млн рублей.

Новое производство полностью компьютеризировано: обслуживает мельницу один оператор, который следит за процессом из диспетчерской. Руководство предприятия сообщает, что планируется перерабатывать не менее 40 тысяч тонн пшеницы в год.

«Мельница производила 75 тонн в сутки, общая суммарная производительность увеличилась до 135, то есть на 50%", — комментирует генеральный директор Благовещенского мелькомбината Александр Гандзя.

Решение построить новую мельницу на предприятии было принято из-за того, что старая технологически устарела. В планах руководства — полностью заменить складское хозяйство. Сейчас предприятие активно работает над повышением качества выпускаемой продукции.

«Запуск новой мельницы позволил создать 12 дополнительных рабочих мест. Благодаря расширению мелькомбината местный бюджет получит больше налогов, что внесет вклад в дальнейшее развитие муниципального образования», — подчеркнули в управлении по пищевой, перерабатывающей, фармацевтической промышленности и биотехнологиям.

-

«Газпром нефть» является одним из лидеров в России по темпам роста уровня утилизации попутного нефтяного газа (ПНГ): за четыре года этот показатель увеличился в полтора раза, несмотря на значительное увеличение объемов добычи ПНГ, — с 4,4 до 6,8 млрд кубометров за тот же период. Такие результаты обеспечила реализация «Газпром нефтью» нескольких крупных инвестиционных проектов в ХМАО, Томской области и Ноябрьском регионе. В конце 2014 года уровень полезного использования ПНГ у «Газпром нефти» составит 81%, что соответствует среднеотраслевому значению. По итогам 2014 года компания вложит в развитие инфраструктуры по утилизации ПНГ порядка 5,4 млрд руб.

«Газпром нефть» продолжит наращивать показатели полезного использования попутного нефтяного газа. В частности, компания строит в ХМАО на базе Южно-Приобской компрессорной станции новый газоперерабатывающий завод, а также новую компрессорную станцию на Еты-Пуровском месторождении (ЯНАО), запуск которой запланирован на 2016-йгод, и осуществляет ряд других проектов в Томской и Оренбургской областях. В дальнейшем фокус внимания сместится на решения по использованию попутного газа с новых крупных месторождений, которые сейчас готовятся к полномасштабной разработке: Новопортовского и Мессояхских проектов на севере ЯНАО и ряда других.

-

-

- Начальник цеха №4 Алексей Игонин (справа) и его заместитель Денис Кузнецов производят осмотр и входной контроль нового аппарата

Почти на 80 процентов снижает температуру компримированного газа аппарат воздушного охлаждения в дожимном компрессорном цехе гелиевого завода ООО «Газпром добыча Оренбург». Сейчас производится его замена. Эксплуатируемые до этого аппараты Таллинского машиностроительного завода морально и физически устарели.

Специалисты завода нашли отечественного производителя. Новый аппарат разработан Борисоглебским заводом химического машиностроения. Он позволит не только привести температуру газа к нужным параметрам, но и экономить электроэнергию. Аппарат укомплектован шестью электродвигателями мощностью 13 киловатт каждый. Зимой нет необходимости включать их все.

Наряду с монтажом данного оборудования предстоит также заменить силовые кабели и оборудование питающих подстанций. Уже в этом году аппарат будет запущен в работу. Всего их на заводе 25. До конца года планируется поставка еще двух.

-

-

26 октября на заводе «Стройиндустрия» в городе Одинцово Московской области открылся обновленный цех по производству железобетонных плит. Теперь панели делают по новой технологии, используя новейшую роботизированную линию Vollert, что увеличивает объёмы производства на 24%. В день новый цех способен выпускать порядка 120 изделий.

Также запущен цех сантехнических кабин и вентиляционных блоков.

На данный момент группа компаний «СУ-155» вложила в модернизацию завода 932 млн рублей.

Открытая линия Vollert стала первой из пяти, которые будут введены в строй в течение этого года. В ближайшее время завершается пуско-наладка схожего производства на предприятиях в Туле (ОАО «ТДСК») и Клину (ЗАО «КПСК»).

-

В г. Полевской Свердловской области запущен новый непрерывный прокатный стан ОАО «Северский трубный завод». Объем финансирования проекта составил 17,3 млрд рублей.

Предприятие, входящее в группу ТМК, является крупнейшим в России производителем труб нефтяного сортамента: обсадных и электросварных, а также труб для машиностроения и автомобилестроения.

Ожидаемый эффект от реализации проекта заключается в увеличении выпуска готовой продукции до 600 тысяч тонн, улучшении качества выпускаемой продукции, расширении сортамента, снижении себестоимости и норм расхода металла при производстве бесшовных труб, увеличении налоговых отчислений.

Более 60 процентов рабочих мест — это или модернизированные или созданные высокопроизводительные места.

-

23 октября 2014 года «Газпромнефть-Терминал» завершил реконструкцию Омской нефтебазы. Омская нефтебаза стала первым объектом, где завершены работы в рамках программы комплексной реконструкции нефтебазового хозяйства «Газпром нефти».

На нефтебазе установлены новые резервуары, что позволило увеличить объем хранения топлива с 14 тыс. до 20 тыс. кубометров, модернизировано оборудование резервуарного парка, построена насосная станция открытого типа. Объект полностью соответствует стандартам промышленной и экологической безопасности: установлены датчики, контролирующие состав воздуха, противоаварийная защита, система автоматического пожаротушения.

Ввод в эксплуатацию установки рекуперации паров свел к минимуму уровень выбросов углеводородов в атмосферу. Также на объекте внедрена автоматизированная система коммерческого учета нефтепродуктов.

-

На ОАО «Среднеуральский медеплавильный завод» (предприятие металлургического комплекса УГМК) запущен в работу высоковольтный динамический компенсатор искажений напряжения типа MEIPOSS MCP японской фирмы Meidensha с номинальной мощностью 10 000 кВА и временем компенсации 2,5 секунды. Установка данного агрегата позволяет устранить проблему длительных простоев из-за кратковременного понижения напряжения, которое приводило к отключению оборудования и остановке технологического процесса продолжительностью от 45 минут до 4 часов. Стоимость реализации проекта составила порядка 240 млн рублей.

Отличительной особенностью устройства является использование уникальных конденсаторов с двойным электрическим слоем, осуществляющих быстрый разряд и заряд.

-

На «Северсталь — СМЦ — Всеволожск» запущена первая в России и странах СНГ линия по производству сварной заготовки для автопрома. Общий объем инвестиций составил более 1,7 млрд рублей.

Сейчас «Северсталь-СМЦ-Всеволожск» вышел на объем производства 3 тыс. тонн в месяц. В связи с запуском линии по производству сварной заготовки с начала 2015 года планируется выйти на объем ежемесячного производства около 5−6 тыс. тонн. Основным поставщиком металлопроката на «Северсталь-СМЦ-Всеволожск» будет Череповецкий металлургический комбинат, который будет обеспечивать более 90% потребности предприятия.

При выходе на проектную мощность возможности производства СМЦ составят порядка 150 тыс. тонн в год. Основной объем (до 60%) перерабатываемого проката на СМЦ будет поставляться автопроизводителям. Остальной объем будет направляться строительным и машиностроительным компаниям, в том числе производителям бытовой техники.

-

В ОАО «Арзамасский приборостроительный завод имени П.И. Пландина» ведутся работы по внедрению новой сварки — электронно-лучевой.

Применяемая сегодня технология лазерной сварки ограничивает перечень свариваемых материалов, а прочность сварного шва не всегда соответствует требованиям конструкторской документации. Специалисты службы главного технолога предложили внедрить другой давно известный метод сварки — электронно-лучевой. Он позволит работать с трудно свариваемыми материалами, повысит прочность сварного шва, качество изделия и производительность труда.

На макетах деталей, выпускаемых на АПЗ, были проведены исследовательские сварочные работы новым методом.

Александр Ким, зам главного технолога — главный сварщик ОАО «АПЗ»:

— Результаты положительные. Большая глубина плавления, высокая скорость сварочного процесса (16 секунд) в автоматическом режиме, отличное качество сварного шва. В перспективе планируем провести исследования уже на серийных образцах изделий.

Помимо нового метода сварки, специалисты «Арзамасского приборостроительного завода» ознакомились с новым покрытием для печатных плат.

-

Компания СТАНЭКСИМ сообщает об окончании работ по запуску нового технологического комплекса на Новочеркасском электровозостроительном заводе. Комплекс состоит из двух универсальных продольно-фрезерных станков с устройством цифровой индикации, предназначенных для черновой и чистовой обработки деталей различного типоразмера из стали, чугуна и цветных металлов. Станки оснащены механическими, гидравлическими и электронными компонентами ведущих мировых производителей. В конструкции станков применены унифицированные узлы, что позволяет минимизировать сроки сервисного обслуживания и значительно сократить простои оборудования при выходе узлов из строя.

Новое оборудование используется заказчиком для обработки около 20 наименований корпусных и листовых деталей. Оно заменило морально устаревшие продольно-фрезерные станки моделей 6608 и 6610, ранее эксплуатировавшиеся на предприятии, и позволило повысить точность обработки, производительность и безопасность работы.

-

Очередной этап модернизации завершился на ОАО «Добринский сахарный завод». Стоимость проекта составила порядка 190 млн рублей. Это позволило предприятию увеличить производство сахара с 9 тыс. тонн до 10 тыс. тонн в сутки.

Предприятие не собирается останавливаться на достигнутом. В ближайшие два года на заводе продолжится модернизация оборудования. Инвестиции составят до 500 млн. рублей. Таким образом, руководство завода намерено увеличить производство сахара до 12 тыс. тонн в сутки.

ОАО «Добринский сахарный завод» построено в 1979 году. В настоящее время входит в группу компаний Sucden. В прошлом году предприятие произвело 314,5 тыс. тонн сахара. Прибыль составила 2,5 млрд. рублей.

-

25 сентября 2014 года «Газпромнефть — МНПЗ» (Московский нефтеперерабатывающий завод) запустил в эксплуатацию блок грануляции серы производительностью 2,5 тонны в час. Внедрение новой технологии позволяет МНПЗ полностью отказаться от производства комовой серы и перейти на выпуск технической серы в гранулах.

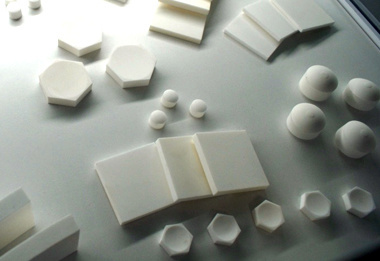

Технологический процесс производства на блоке гранулированной серы практически полностью автоматизирован. Каждая гранула серы представляет собой полусферу размером до 5 мм. Готовая продукция фасуется в герметичные мешки — так называемые «биг-бэги». Новая система организации производства, хранения и отгрузки серы позволяет получить высокий экологический эффект, сократить потери продукции и гарантировать сохранение ее высокого качества при доставке потребителю.

Комплексная реконструкция действующей установки по производству серы входит в число основных экологических проектов Московского НПЗ. Проект нового блока гранулированной серы был разработан в рамках реализации второго этапа реконструкции и модернизации установки. В результате проведения всех работ этого этапа выбросы в атмосферу с установки серы сократятся в 70 раз. Ранее, в 2013 году, Московский НПЗ завершил реконструкцию блока получения серы БПС-2. Объем переработки сероводорода на реконструированном блоке увеличился на 19%.