Блог «Модернизация»

Блог для новостей о модернизации в России

-

В ОАО «Электромашиностроительный завод «ЛЕПСЕ» (г. Киров) внедрена в производство лазерная установка сварки «Combomax 400». Новое российское оборудование производства «ОКБ «Булат» поступило на завод в конце 2014 года по программе импортозамещения.

Установка предназначена для сварки узлов электромеханизмов сборочного производства, исправления дефектов литья деталей, ремонта пресс-форм и других операций, где требуется сварка или наплавка без термических деформаций.

«Combomax 400» имеет мощный лазерный источник, который позволяет сваривать металл на глубину более 1 мм, вести наплавку проволокой диаметром до 0,8 мм. Возможна настройка режимов сварки большинства металлов и сплавов. Новый лазерный аппарат имеет расширенную зону обработки, что дает возможность сваривать или ремонтировать крупногабаритные детали.

-

Осуществлена доставка до места монтажа на 9 ряду цеха вулканизации двух 88-дюймовых форматоров-вулканизаторов, один из них установлен на фундамент, второй в стадии монтажа. Вес данного оборудования достигает 56 тонн. Это мощное высокотехнологичное оборудование приобретено для производства новых покрышек 30.5R32 - одной из модификаций шин повышенной проходимости для тракторов К700.

-

Кузбассразрезуголь после 7 месяцев испытаний ввел в эксплуатацию второй экскаватор-гигант. Техника произведена предприятием «ИЗ-КАРТЭКС им. П.Г.Коробкова», входящем в Группу ОМЗ. Машина за 500 млн рублей будет работать на Краснобродском разрезе.

По производительности экскаватор-гигант сопоставим с лучшими импортными аналогами, однако при этом существенно выигрывает в цене. Кроме того, экскаватор оборудован приводом переменного тока. Аналогично другому представителю модельной линии, который поступил в распоряжение компании в 2011 г.

Рабочая масса экскаватора ЭКГ-32Р N2 составляет 1 тыс 30 т, суточная производительность — около 25 тыс м3.

-

В Наримановском районе Астраханской области состоялось открытие первой очереди швейной фабрики «Астратекс». В настоящий момент фабрика имеет устойчивые финансовые показатели и обеспечивает занятость 180 человек, с вводом новых рабочих мест планируется планомерное увеличение численность персонала фабрики до 350 — 400 человек.

Сейчас предприятие готово выпускать до ста тысяч изделий в год, в том числе 60 тысяч пуховиков. В этом году на фабрике планирует начать и выпуск школьной формы, покрыв все потребности в ней региона.

-

Сегодня официально был открыт Дятьковский хрустальный завод.

Собственно, новое производство — это новая печь, где плавится стекло, которое потом идет на «штамповку» и превращается в хрусталь талантами мастеров. Их ремесло стало развиваться более двух веков назад, но в последние годы предприятие оказалось на грани закрытия. Сейчас оно возрождается как ООО «Дятьковский хрустальный завод плюс».

Работы начали в мае прошлого года, а в декабре подготовили к запуску новую стекловаренную печь. В январе она дала первую партию стекломассы. Работают на новом участке 170 человек. Владелец предприятия Сергей Авдеев сообщил, что вложил в первый этап 160 млн рублей.

Гости увидели процесс производства хрустальных изделий — от варки стекломассы до финальной обработки ваз и фужеров. По словам Сергея Авдеева, уже строится новый корпус, где разместятся печи для варки цветного стекла, участки химполировки и обработки. Будет новый ассортимент изделий, повысится их качество. На прилегающей территории создадут туристический кластер. Авдеев сказал, что мастера-стеклодувы в Дятькове еще остались, но придется учить и новых.

-

5 февраля, в г. Гай состоялось открытие новых линий ООО «Гайщебень» по производству щебня для строительных и дорожных работ. За пять месяцев предприятие было модернизировано: установлено новое дробильное оборудование фирмы, конвейерные галереи, обновлен автомобильный парк промышленных машин.

Пробный выпуск продукции показал высокое качество щебня. Щебень получается кубовидный, не запыленный, без примесей глины. На предприятии уже работает более 90 человек. Расчетная производственная мощность составляет около 100 тысяч тонн продукции.

Схему производства и переработки можно схематично описать так: добыча сырья — переработка путем дробления и сортировки в четыре фракции — отгрузка в полувагоны — отправка потребителям. Потребители есть в Гае и по всей России. Планируется отгружать по 50−60 вагонов ежесуточно и удовлетворить спрос местных предприятий и частных лиц.

-

Новое оборудование позволит полностью исключить вредные выбросы, а, значит, выполнить требования Постановления правительства РФ «О мерах по стимулированию сокращения загрязнения атмосферного воздуха продуктами сжигания попутного нефтяного газа (ПНГ) на факельных установках». Теперь этот вид «голубого топлива» пойдет на нужды жителей всего Усинска, а произведенные из него гранулы серы послужат сырьем для химической промышленности. Ее, в частности, используют при производстве удобрений, красителей, лекарств, серной кислоты, а также серобетона, которым можно покрывать отечественные дороги.

При существующих темпах добычи нефти на новой установке ежегодно будет производиться 50 тысяч тонн полезного продукта.

-

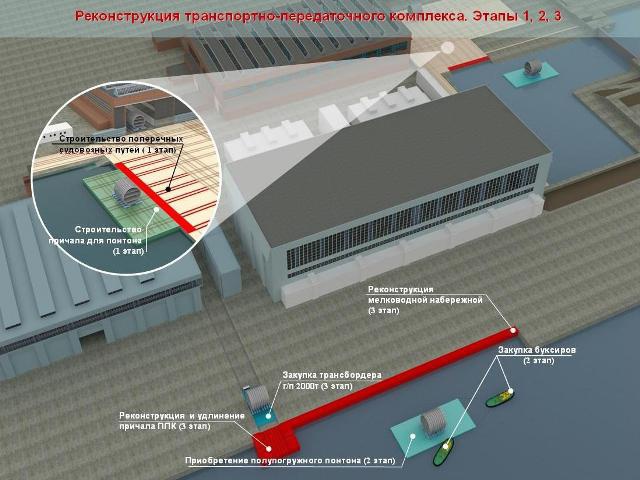

В сухом доке Севмаша ведутся масштабные работы сразу в трех направлениях. Завершается реконструкция северной нитки железнодорожных путей стапельного цеха, готовятся к установке подкрановые пути у поставленного на ремонт крейсера «Адмирал Нахимов», на очереди начало первого этапа модернизации комплекса для передачи крупногабаритных корпусных конструкций и агрегатов в стапельные цеха 50 и 55.

-

Реконструкция объектов Центрального конструкторского бюро «Геофизика» в Красноярске осуществляется по заказу Федерального космического агентства с 2011 года. Работы выполняются Главным управлением Спецстроя России по территории Сибири без остановки производственного процесса конструкторского бюро.

-

Компания «Башкирская медь», входящая в холдинг УГМК, приняла к эксплуатации универсальный полок производства «НИПИГОРМАШ» — проходческий комплекс КПУ с дизель-гидравлическим приводом.

«У компании „Башкирская медь“ возникла необходимость проходки восстающего высотой более 300 метров, — рассказал менеджер проекта Сергей Абрамов, — Наше предприятие предложило для реализации этой задачи проходческий комплекс КПУ-2Д с дизельным двигателем DEUTZ с нейтрализатором выхлопных газов. Применение дизельного привода позволило расширить диапазон проходки восстающего до 400 м, а также снизить затраты на эксплуатацию комплекса. В настоящее время проходческий комплекс успешно пущен в эксплуатацию, наши партнеры из „УГМК-холдинга“ убедились в том, что КПУ-2Д — достойный аналог известного иностранного производителя по более низкой цене».

-

В Государственном научном центре Российской Федерации АО НПО «ЦНИИТМАШ» усовершенствована технология и оборудование для вихретокового контроля сварных соединений приварки теплообменных труб к корпусу коллектора парогенераторов ПГВ-1000.

В процессе работы специалистами ЦНИИТМАШ модернизирован ручной дефектоскоп, создано новое программное обеспечение и усовершенствована технология изготовления вращающихся преобразователей.

-

На Уралвагонзаводе появились два новых гидравлических пресса после капремонта и глубокой модернизации. Как рассказали в пресс-службе корпорации, в прессовом цехе установлены введены в строй машины с усилием 800 тонн и 5,5 тысяч тонн, предназначенные для гибки и формовки деталей.

-

В конце 2014 года в ОАО «Армалит-1» (Санкт-Петербург) переоснастили специализированный участок по производству штуцерно-торцевых соединений (ШТС) и элементов трубопроводов, в рамках плановой модернизации и технического перевооружения предприятия.

Для оснащения участка были закуплены современные обрабатывающие центры ведущих мировых производителей (DMG, EMAG, Biglia). Новые станки подбирались с учетом специфики производства именно штуцерно-торцевых соединений и элементов трубопроводов.

-

Комбинат ведет свою историю с 1907 года и является старейшим предприятием города Нелидово. В последние годы ОАО «Нелидовский ДОК» взял курс на техническое перевооружение, используя собственные средства и активно привлекая инвестиции. В 2013 году сумма вложений составила 52 млн рублей, в 2014-м — 90 млн рублей.

Сейчас на комбинате начала работать высокотехнологичная линия сушки шпона. Её производительность позволяет в 3−4 раза увеличить выпуск продукции. В ближайших планах предприятия — ввод в эксплуатацию ещё двух линий ребросклеивания шпона. Также ожидается поступление холодного пресса и четвертой по счету высокопроизводительной линии наборки пакетов шпона.

-

В ТД Вертикаль обратилось предприятие по производству материалов для кровли и фасада, заводской комплекс которого вот уже более 15 лет базируется и развивается в столице Республики Мордовия.Компании требовалось автоматизировать завершающий этап изготовления сэндвич-панелей, организовать конвейерную линию для их упаковки, паллетирования и подачи на склад.Сложность заключалась в нестандартных габаритах перемещаемой продукции: сэндвич-панели могут достигать 12 метров в длину, 1,25 м в ширину и иметь вес до 3,5 тонн.

Установленные конвейеры произведены в России, при этом укомплектованы итальянскими мотор-редукторами мощностью 5,5 КВт. Качество конвейерной линии ничем не уступает импортным аналогам. Для безопасной эксплуатации она оборудована кнопкой аварийной остановки, реверсом, а также имеет концевик, чтобы в случае аварийных ситуаций транспортер можно было остановить вручную.

-

Новосибирский производитель генераторов для гидроэлектростанций (ГЭС), атомных электростанций (АЭС) и теплоэлектроцентралей (ТЭЦ) — завод «Элсиб» — запустил три новых производственных линии.

Это три гальванические линии — линия цинкования деталей, линия травления медных деталей и линия серебрения. Новое оборудование позволит существенно увеличить объемы производства.

-

Концерн ПВО «Алмаз-Антей» в Санкт-Петербурге запустил новый испытательный комплекс, сооружение которого обошлось в 1,8 млрд рублей. Он будет одним из главных испытательных центров всей продукции, которую производит концерн.

-

Энергосберегающая инновационная эжекционная градирня серии НТ (разработка ГК Новые Технологии) внедрена в результате технического перевооружения системы СОВ (система оборотного водоснабжения) на Муромском стрелочном заводе, заменив несправляющуюся 3-х секционную вентиляторную градирню ВГ-50.

Перепад температур эжекционной градирни составил 11 ºС и позволит охлаждать технологическое оборудование предприятия с 35 ºС до 24 ºС при производительности в 1000 м3/ч.

-

Масштабная реконструкция Талнахской обогатительной фабрики (ТОФ) проводится для увеличения производственных объемов и повышения качественных показателей переработки медно-никелевых руд. Общий объем инвестиций ОАО «ГМК «Норильский никель» в проект модернизации ТОФ составляет около 43 млрд рублей.

Проект реконструкции состоит из трех пусковых комплексов, включающих в себя монтаж современного технологического оборудования, расширение главного корпуса фабрики, а также строительство дополнительных технологических объектов.

22 января запущен в эксплуатацию первый пусковой комплекс. Инвестиции составили более 3 млрд рублей.

Полный переход ТОФ на использование современного эффективного оборудования будет осуществлен к 2016 году. Благодаря этому сократятся операционные расходы, повысится извлечение металлов в концентрат. Реконструкция фабрики позволит увеличить объемы переработки богатых и медистых руд с 7,5 млн до 10 млн тонн в год.

Обновленная фабрика — это первый крупный этап реализации масштабного проекта по реконструкции предприятий Норильского промышленного района в Красноярском крае.

-

В Москве, на заводе РКП ОАО «Российские космические системы» полным ходом идет модернизация производства.

Обновления не сводятся только к замене старого оборудования на современное, отмечается в пресс-релизе корпорации. На заводе успешно внедряются и отрабатываются технологии, которые в перспективе станут ключевым элементом новой технологической платформы всего космического приборостроения России.