Блог «Модернизация»

Блог для новостей о модернизации в России

-

На заводе компании «Морозко» в г. Бронницы Московской области запущена принципиально новая линия по производству пиццы с рабочей производительностью 3000 изделий в час. Продукция будет иметь стоимость на 30% ниже стоимости аналогичной продукции импортного производителя. Конкурентное преимущество достигается за счет использования отечественного сырья, отсутствия таможенных расходов, снижения расходов на логистику. Запуск производства позволил предоставить около 100 рабочих мест.

-

Новолипецкий металлургический комбинат (входит в группу НЛМК) успешно завершил гарантийные испытания и перешел к промышленной эксплуатации восьми новых стендов колпаковых печей прокатного производства.

Колпаковые печи предназначены для термической обработки низкоуглеродистых сталей после холодной прокатки. Новое оборудование, установленное взамен устаревшего, работает по технологии высококонвективного водородного отжига, при которой в сравнении с технологией низкоконвективного азотного отжига увеличивается производительность печей и снижается расход энергоресурсов.

Расширение использования этой технологии позволит компании на 30% увеличить выпуск холоднокатаного проката с повышенным качеством отделки поверхности, в том числе в 3 раза нарастить производство проката наивысшей — первой группы отделки.

В настоящее время ведутся работы по установке еще 15 подобных стендов, горячие испытания которых планируется начать во второй половине 2015 г. Общий объем финансирования двух очередей строительства (23 новых стенда колпаковых печей) составит около 1,2 млрд рублей.

-

Карьерные самосвалы серии «БелАЗ-7555» введены в эксплуатацию в АО «Южуралзолото Группа Компаний» (АО «ЮГК»).

Пять самосвалов «БелАЗ-7555В» грузоподъемностью 55 тонн, введенные в эксплуатацию, будут работать на одном из предприятий АО «ЮГК» — ООО «Шахта им. Дзержинского».

-

Завод Киров-Энергомаш (дочернее предприятие Кировского завода) модернизирует производственные мощности. Новый 5-осевый обрабатывающий центр стал третьим в линейке прецизионных станков предприятия.

Современный 5-осный обрабатывающий центр будет использоваться при реализации заказов, связанных со строительством турбинного оборудования. Он призван ускорить изготовление такого важного элемента энергетических установок, как турбинные лопатки. Высокоточный центр заменит целую группу токарных и фрезерных станков различного назначения, которые традиционно были задействованы в процессе изготовления лопаток.

-

ОАО «ЕПК Саратов» создано в 2012 году на базе «Саратовского подшипникового завода». Предприятие специализируется на разработке и выпуске подшипников для автомобильной, железнодорожной, авиационной промышленности, кораблестроения, атомной энергетики и машиностроительных предприятий. В настоящее время здесь выпускается до 400 наименований продукции.

В 2014 году на заводе было реализовано несколько инвестиционных проектов на сумму 950 млн рублей: проведено техническое переоснащение токарного производства, приобретена техника для кузнечно-прессового производства, высокотехнологичное оборудование для кузнечного цеха.

На заводе создана конструкторская служба, результатом работы которой стало внедрение на предприятии уникальных роторных линий собственного изготовления.

Также в 2014 году осуществлен перевод производства части номенклатуры подшипников с ОАО «ЕПК Москва» на ОАО «ЕПК Саратов».

-

Концерн «Калашников», входящий в Госкорпорацию Ростех, завершил первый этап модернизации литейно-термического и механообрабатывающего участков оружейного производства, запустив 25 высокоточных обрабатывающих центров с ЧПУ и современную автоматизированную линию травления деталей для стрелкового оружия и спецтехники. Цель проекта — снижение издержек и повышение эффективности производственных процессов предприятия. Общий объем инвестиций концерна на строительно-монтажные работы, закупку высокоточного интеллектуального обрабатывающего комплекса и станочного парка составил 150 млн рублей.

За 2014 год руководство концерна инвестировало 1,5 млрд рублей в обновление текущего парка станков, технологических процессов, комплексный капитальный ремонт и информационные технологии. Общий объем инвестиций в развитие концерна до 2017 года составит около 5 млрд рублей.

-

Зерноперерабатывающее предприятие Алтайского края — ООО «Алейский элеватор», входящее в группу компаний «Перпетуум», ввело в эксплуатацию новое оборудование. Фотосепаратор фотосепаратор 6SXM-160 пополнил техническую базу не так давно модернизированного производства.

Электронное оборудование предназначено для сортировки сыпучих материалов — зерна и семян. Установка этого прибора позволит предприятию увеличить показатели производства продукции. В частности, товаропроизводитель начнет сортировать ядра подсолнечника и готовить калиброванные семечки.

-

Яндекс объявил о скором вводе в эксплуатацию очередного дата-центра, на этот раз речь идет о крупнейшем дата-центре в России. Размещается новый ДЦ в городе Сасово, Рязанской области.

Начиналось создание нового центра для обработки и хранения данных несколько лет назад. Тогда перед Яндексом, который выкупил здание бывшего завода, предстала задача превратить ветхое строение в новый объект.

-

Отдел сварки АО «ОКБМ Африкантов» (входит в машиностроительный дивизион Госкорпорации «Росатом» — «Атомэнергомаш») внедрил в производственный процесс установку «Прогресс-5» производства ОАО «НИТИ Прогресс» для автоматической аргонодуговой сварки неплавящимся электродом торцевых швов статорных перегородок с корпусами герметичных электродвигателей насосного оборудования для АЭС.

Установка позволяет приваривать статорные перегородки диаметром от 47 до 310 мм при длине корпуса статора от 470 до 2500 мм и массе от 100 до 5000 кг.

Ранее сварка статорных перегородок выполнялась ручным способом. Внедрение сварочного автомата «Прогресс-5» позволило повысить качество сварных соединений, ресурс герметичных электродвигателей и снизить трудоемкость изготовления в 1,5−2 раза.

-

В развитие соответствующих компетенций вложили около 2,5 млрд рублей.

Как сообщили в пресс-службе предприятия, «Уралхиммаш» готов полностью заменить импортные аппараты с вращающимися барабанами, теплообменное и емкостное оборудование. Агрегаты будут использовать в нефтегазовой, химической, минеральной промышленности, а также в цветной и черной металлургии.

На предприятии отметили, что к настоящему моменту получены все российские и международные сертификаты, подтверждающие качество выпускаемого оборудования.

«Глобальная модернизация завершена. Мы будем инвестировать сравнительно небольшие суммы в оптимизацию технического процесса. В 2015 году на эти цели мы планируем потратить порядка 300 миллионов рублей», — отметил гендиректор ОАО «Уралхиммаш» Сергей Гавриков.

В частности, специалисты модернизировали и обновили парк оборудования для сварки и наплавки, реконструировали штамповочные прессы и термические печи, заменили контрольное оборудование в испытательном центре. Среди нового оборудования отмечают разработанный российскими учеными усилитель электронов, который применяется для контроля качества металлических изделий. Аппарат способен просвечивать металл толщиной до 0,3 м и более.

Сейчас на предприятии завершается монтаж нового станка, который позволит ускорить и повысить точность высокопроизводительной обработки сложных деталей. Запуск оборудования стоимостью 450 млн рублей планируется на май 2015 года.

-

Пермская целлюлозно-бумажная компания ввела в эксплуатацию новую линию по производству сложновысечных ящиков. Линия производительностью 5000 листов/час увеличит мощности предприятия и обеспечит дополнительно до 1,5 млн. м2 качественной продукции в месяц.

Ввод новых мощностей продиктован растущими потребностями рынка в ящиках сложной высечки. С запуском новой линии предприятие готово в значительной мере удовлетворить требования рынка гофроупаковки.

Приобретение новой линии плоской высечки — часть большого инвестиционного проекта модернизации производства ПЦБК. В апреле планируется запуск дополнительной линии для нанесения флексографической печати на заготовки. Это обеспечит бесперебойную подачу заготовок с печатью на линии плоской высечки и увеличит объёмы вырабатываемых заказов.

-

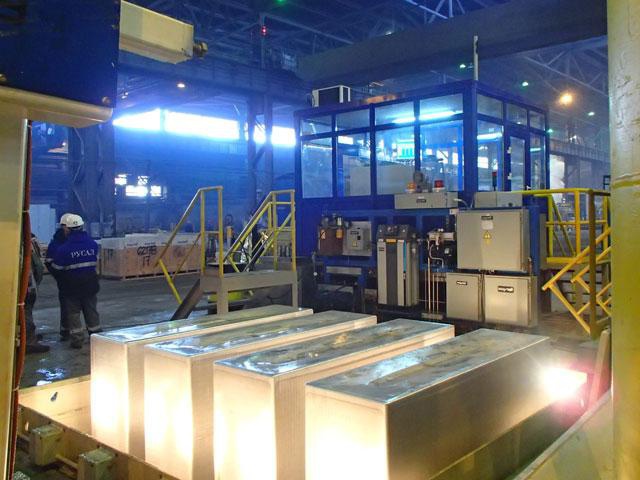

В литейном отделении Саяногорского алюминиевого завода компании РУСАЛ завершена масштабная модернизация оборудования — запущен в опытно-промышленную эксплуатацию новый литейный комплекс, сообщает пресс-служба САЗа. Цель проекта — увеличение объема до 120 тыс. тонн в год производства плоских слитков из сплавов 5ххх и 6ххх групп, востребованных в автомобильном и транспортном машиностроении. Инвестиции компании в этот проект превысили 700 млн рублей.

-

В Шумихинском районе Курганской области введен в промышленную эксплуатацию локальный сорбционный участок центральной залежи Хохловского месторождения урана. Оборудование здесь предназначено для извлечения урана на специальную смолу из продуктивных растворов для последующей транспортировки в главный производственный корпус в селе Уксянское Далматовского района.

Хохловское месторождение является одним из объектов урановой обработки Зауральского региона. Запасы оцениваются на уровне 6,5 тысяч тонн урана, а программа разработана до 2032 года. В 2013−14 годах проведена модернизация оборудования объекта, которая позволит выйти на производительность не менее 250 тонн урана в год. По словам начальника опытного участка Хохловского месторождения Евгения Менщикова, в этом году планируется добыть 53 тонны урана.

Видео-материал:

-

При поддержке Россельхозбанка запущена новая производственная линия наборки и прессования фанеры компании «Фантрейд», являющейся крупнейшим экспортером лесопродукции в Марий Эл.

Покупка современной линии на базе 20-пролетного горячего пресса, производственная мощность которого составляет 11,6 тысяч куб. м фанеры в год. Общая стоимость проекта составляет около 40 млн рублей. При выходе на полную мощность завод будет производить 26,1 тыс. куб. м. фанеры в год.

Кроме того, с вводом в эксплуатацию нового оборудования в районе будут созданы новые рабочие места, что позволит обеспечить занятость жителей близлежащих населённых пунктов.

-

Компания «Еламед» открыла участок чистого производства. Об этом говорится в пресс-релизе ОАО «Елатомский приборный завод». Для компании это новое направление ведения бизнеса — основной задачей чистого производства является обработка изделий медицинского назначения к стерилизации. Производство организовали так, чтобы обеспечить выпуск продукции еще более высокого качества.

-

ОАО «Новокуйбышевский нефтеперерабатывающий завод», дочернее предприятие ОАО «НК «Роснефть», в рамках масштабной инвестиционной программы модернизации производства ввело в эксплуатацию два ключевых объекта — комплекс каталитического риформинга с непрерывной регенерацией катализатора (CCR) и комплекс низкотемпературной изомеризации.

Пуск комплексов позволит обеспечить полный переход предприятия, ранее уже освоившего выпуск различных видов автобензинов и дизельных топлив «Евро-4» и «Евро-5», на выпуск высокооктановых бензинов высшего экологического класса.

В результате полной реализации инвестиционной программы ОАО «НК «Роснефть» по развитию производства НКНПЗ глубина переработки нефти возрастет до 95%. Также благодаря вводу всех объектов в эксплуатацию воздействие на окружающую среду будет снижено на 25%.

-

ВМЗ вложил в модернизацию второго трубного цеха 1,4 млрд рублей.

Выксунский металлургический завод (АО «ВМЗ», Нижегородская область, входит в состав Объединенной металлургической компании, АО «ОМК», г. Москва) завершил модернизацию трубоэлектросварочного цеха № 2.

В начале 2015 года во втором трубном цехе ВМЗ был введен в эксплуатацию последний из трех новых трубоэлектросварочных станов - ТЭСА 21−89. Таким образом, завод завершил масштабный проект реконструкции цеха стоимостью более 1,4 млрд рублей, в рамках которого на предприятии были построены три новых высокопроизводительных трубных стана — ТЭСА 40−133, ТЭСА 12,7−60 и ТЭСА 21−89.

В результате реконструкции проектная мощность цеха увеличена на 30% - до 290 тыс тонн труб в год, расширен спектр выпускаемых труб за счет востребованных на рынке видов профиля и труб круглого сечения. Ожидается, что на проектную мощность модернизированный цех выйдет к третьему кварталу 2015 года.

-

На участке обжига химико-металлургического цеха завода ОАО «Уралэлектромедь» (г. Верхняя Пышма, Свердловская обл.) была введена в эксплуатацию новая вакуумно-сушильная печь, предназначенная для сушки шлама, полученного в результате электролиза меди. Об этом сообщили в пресс-службе УГМК в состав которого входит этот завод.

-

В конце прошлого года на заводе «Тверьстеклопластик», входящем в Группу компаний РУСКОМПОЗИТ, была смонтирована установка для производства цилиндрических изделий методом филаментной намотки. Автоматизация процесса производства обеспечит постоянное качество и позволит выполнять заказы в сжатые сроки.

-

Обновление оборудования и совершенствование технологий продолжается на Гидрометаллургическом заводе (ГМЗ) Приаргунского производственного горно-химического объединения (ПАО «ППГХО», входит в контур управления Уранового холдинга «АРМЗ"/АО «Атомредметзолото»).

В цехе № 1 заменена мельница мокрого самоизмельчения. Новое современное оборудование марки «Каскад» изготовлено ОАО «Тяжмаш». Монтаж оборудования продолжался около шести месяцев, сообщила пресс-служба пресс-служба ПАО «ППГХО». Вес мельницы составляет более 420 тонн.