Блог «Модернизация»

Блог для новостей о модернизации в России

-

«Европолимер» (г. Ростов-на-Дону), крупный производитель пленок, труб из полиэтилена и ПВХ, упаковки, запустил новую экструзионную линию. Производительность оборудования составляет 900 килограммов продукции в час.

Компания отмечает, что теперь сможет выпускать тонкие небарьерные пленки с улучшенными характеристиками: с повышенной прочностью, стойкостью к механическим воздействиям, меньшим весом и толщиной.

Оборудование оснащено современными системами гравиметрического дозирования, контроля температурных режимов, ширины, толщины, разнотолщинности. С ее запуском «Европолимер» смог освоить производство пленок для ламинации, пленок дабл-стрейч-худ и других видов гибкой упаковки.

Суммарный объем инвестиций в проект составил порядка 150 млн рублей.

-

В Великом Новгороде,на основной производственной площадке машиностроительной корпорации «Сплав» — АО «Контур» — запущена в эксплуатацию новая установка для плазменной и газовой резки металла.

-

В литейном отделении Саяногорского алюминиевого завода РУСАЛа освоили новый вид продукции — плоские слитки из алюминиево-магниевого сплава. В течение прошлого года прошли все подготовительные работы, и теперь саяногорские металлурги ежемесячно выпускают по 600 тонн нового сплава на основе алюминия. Новый товар уже нашел признание на российском рынке производителей консервной тары.

— Выйти на серийное производство этого сплава нам позволила модернизация второго литейного агрегата (ЛА-2), — пояснил управляющий директор Саяногорского алюминиевого завода компании РУСАЛ Евгений Попов. — Мы установили новые поворотные миксеры и литейную машину «Wagstaff» грузоподъёмностью 72 тонны, дополнили систему фильтрации. Теперь на ЛА-2 мы производим плоские слитки 5ххх и 6ххх серий весом до 20 тонн каждый. Модернизация, инвестиции в которую составили 23 млн долларов, позволяет нам расширить список потенциальных заказчиков.

Параллельно на САЗе отработали технологию производства сплава 3ххх группы в плоских слитках, используемого для производства банок под напитки. Опытная партия произведённых слитков сейчас проходит испытание у российских партнеров на прокатном производстве.

-

В рамках подготовки к запуску нового кроссовера Creta российский завод компании Hyundai Motor переоборудовал производственные линии предприятия после масштабной модернизации.

-

В цехе химических реагентов и ЛВЖ завода по производству бутилового каучука ПАО «Нижнекамскнефтехим» введена в эксплуатацию автоналивная эстакада, предназначенная для налива в автомобильные цистерны флотореагентов-оксаль — продукта дополнительной переработки высококипящих побочных продуктов производства диметилдиоксана завода изопрена-мономера компании.

Эстакада оборудована дозирующим комплексом и системой контроля, которая автоматизирует процесс налива автоцистерн и исключает возможность перелива продукта. Процесс налива — герметичный, отводимые пары утилизируются в закрытой факельной системе.

-

В Волгодонском филиале «АЭМ-технологии» «Атоммаш» (входит в машиностроительный дивизион Росатома — «Атомэнергомаш») введены в эксплуатацию две сварочные установки для изготовления нефтегазохимического оборудования.

На установке со сварочными головками последнего поколения фирмы ESAB (Швеция) будет производится автоматическая сварка под слоем флюса кольцевых швов нефтехимических сосудов различного назначения. Установка работает полностью в автоматическом режиме. Программное обеспечение сварочного оборудования сохраняет до 200 программ и позволяет использовать различные режимы сварки, переключаясь с одной программы на другую непосредственно в процессе работ.

Другая установка, производства фирмы PEMA (Финляндия), предназначена для выполнения сварки и наплавки при изготовлении запорной арматуры. Если ранее технология предусматривала ручную наплавку покрытыми электродами, то с внедрением новой установки наплавка седел шиберной задвижки может выполняться двумя вариантами: с поперечным колебанием проволокой под флюсом и проволокой в среде защитных газов. Весь процесс будет автоматизирован.

«Сегодня около 30% нашей контрактации составляет оборудование для газовой и нефтехимической отрасли. Это бизнес-направление является стратегическим для нашей компании. Поэтому в рамках инвестиционной программы мы создаем специализированные участки и приобретаем высокоточное оборудование. Благодаря автоматизации мы планируем повысить производительность сварочных работ более чем в три раза и, в тоже время, значительно улучшить качество сварных соединений», — заявил генеральный директор АО «АЭМ-технологии» Игорь Котов.

-

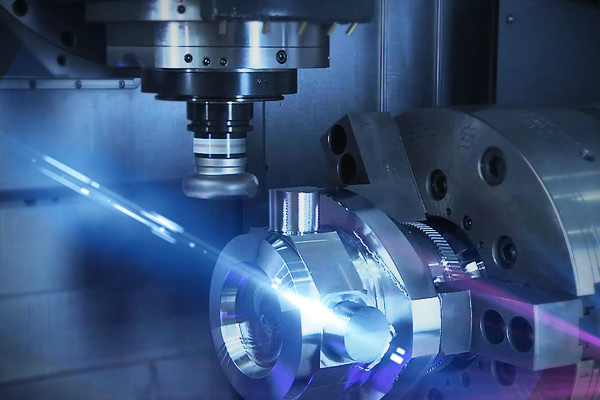

Холдинг «Швабе» в рамках программы технического перевооружения запустил в работу новый 5-осевой обрабатывающий центр. Данный высокоточный станок позволяет в разы повысить скорость обработки корпусных деталей различных оптических приборов.

Новый 5-осевой обрабатывающий центр предприятия Холдинга «Швабе» - АО «Вологодский оптико-механический завод» (АО «ВОМЗ») позволяет изготавливать сложные в геометрическом плане детали небольших и средних размеров. Комплекс осуществляет обработку каждого изделия в пяти координатах (прим.: вращение заготовки производится во всех плоскостях пространства), что позволяет в 5 раз снизить временные затраты на проработку изделий.

-

Скопинский фармзавод, основанный в 1998 году, был модернизирован в последние полтора года, значительно увеличил мощности производства, работает по международным стандартам и готов полностью заместить импортные препараты для лечения гемофилии.

На данный момент предприятие производит 15 наименований лекарственных препаратов для лечения желудочно-кишечного тракта, препараты антимикробного и антиретровирусного действия и др. На начало 2016 года на заводе было занято порядка 130 человек.

В ближайших планах — частичная модернизация производственных мощностей, расширение действующего производства биотехнологических препаратов. Инициатор данного проекта — ОАО «ФАРМИМЭКС», срок реализации — 2014-2016 года.

Объём инвестиций составит порядка 85 млн рублей. Запланировано создание 30 рабочих мест, а также выпуск продукции около 346 тыс флаконов лекарственных препаратов, применяемых при недостатке факторов свёртывания крови.

-

Программа технического перевооружения ПАО «ММТП» в текущем году предусматривает установку в порту сразу четырех новых портальных кранов. Оба типа кранов — отечественная разработка петербургской компании ЗАО «СММ».

Два крана «Аист» планируется установить на причалах грузового района № 1. Эти современные машины могут работать на вылете стрелы от 0 до 32 метров и обеспечивают грузоподъемность в грейферном режиме 18 тонн, а в крюковом — до 32 тонн.

Еще более впечатляющими техническими характеристиками обладают краны «Витязь». Они способны на вылете стрелы от 0 до 40 метров поднимать в грейферном режиме 32 тонны, а в крюковом — до 100 тонн груза. С учетом ранее приобретенных кранов «Витязь» практически весь причальный фронт грузового района № 2 ПАО «ММТП» будет оборудован современной, высокопроизводительной техникой. Для развития порта это имеет большое значение, так как именно здесь в круглогодичном режиме обрабатываются гигантские сухогрузы дедвейтом более 100 тысяч тонн.

Отдельные детали новой портовой техники доставляются в Мурманский порт из различных регионов России и из-за рубежа, с предприятий, включенных в сложную производственную цепочку. Так, механизмы передвижения кранов изготовлены в Майкопе, металлоконструкции на легендарных Ижорских заводах в Санкт-Петербурге, а электрооборудование прибыло из Германии.

-

Самарское предприятие «Авиаагрегат», входящее в состав холдинга «Технодинамика» ввело в эксплуатацию установку электронно-лучевой сварки российского производства. Переход на высокоэффективную технологию сварки обеспечит улучшение характеристик по качеству, трудоемкости, себестоимости и объемам выпускаемой продукции. Первые образцы продукции уже осваиваются на новой установке российского производства.

-

ЗАО «Дальтрансуголь» продолжает реализацию собственной программы «Модернизация систем пылеподавления». Индивидуальные приборы экологического контроля и самый мощный в мире автопылесос — об этом и других аспектах реализации собственной программы «Модернизация систем пылеподавления ЗАО „Дальтрансуголь“ на 2016 год» ИА AmurMedia рассказал технический директор порта Владимир Долгополов.

— Владимир Владимирович, тема охраны окружающей среды не теряет актуальности. ЗАО «Дальтрансуголь» регулярно информирует жителей Ванинского района о мероприятиях по пылеподавлению на территории порта. Расскажите, пожалуйста, какие мероприятия будут реализованы в 2016 году?

-

В цеху завода железобетонных изделий «Урал» модернизировано производство.

Было заменено практически все бетонно-растворное оборудование и электроника. Такая реконструкция обошлась в 25 миллионов рублей. Теперь бетон здесь замешивают аппараты, они же определяют пропорции исходных смесей.

Новый цех замешивает бетон высокого качества, и это позволило запустить участок по производству железобетонных стоек линий электропередач.

-

12 февраля открыты новые производственные линии на заводе «Москабельмет».

Общий объем инвестиций «Москабельмета» в модернизацию производства и организацию выпуска новой продукции за последние годы составил порядка 1 млрд руб. За это время, в частности, был налажен выпуск инновационного силового пожаробезопасного безгалогенного кабеля, хладостойкого кабеля, а также шахтного кабеля, используемого в электросетях в горнодобывающей промышленности.

«Москабельмет» специализируется на выпуске широкой номенклатуры кабелей для передачи электроэнергии, электротехнической промышленности и связи. В 2015 году объём производства составил более 20 тысяч километров кабельно-проводниковой продукции.

Основными группами выпускаемой продукции являются медная катанка; цветной прокат; силовой кабель; обмоточный и эмалированный провод и волоконно-оптический кабель.

Среди крупных потребителей завода — производители электротехнического оборудования для различных областей промышленности: трансформаторы и электродвигатели для металлургической, нефте- и газодобывающей отрасли, судов, городского и ж/д транспорта, «Московский метрополитен», «Ростелеком», «МТС», «Мегафон», «Вымпелком», «Трансфнефть», «Газпром», «Белтелком» и многие другие. Кроме того, предприятие поставляет свою продукцию для нужд Минобороны России.

-

В цех № 51 АО «Арзамасский приборостроительный завод имени П.И. Пландина» поступила установка плазменной резки металла с числовым программным управлением IGNIS (поставщик КБ Ф.Искандарова, г. Козловка, республика Чувашия).

Машина предназначена для фигурной и прямолинейной газокислородной и плазменной резки листового металла. Оборудование оснащено компьютерной системой управления, обеспечивающей работу как в ручном, так и в автоматическом режиме. Конструкция исключает контакт с управляющими и исполнительными механизмами, что обеспечивает ее помехоустойчивость и безопасность при эксплуатации.

«Ранее резка металла осуществлялась на плазменной установке 90-х годов „Комета“, которую время от времени приходилось ремонтировать, — отмечает механик цеха Михаил Толкачев. - Надеемся, что новая установка будет надежной». Монтаж, пусконаладку и обучение провела фирма-поставщик.

-

Новый шагающий экскаватор ЭШ 20-90 С производства Уралмашзавода приступил к работе в Кемеровскойобласти на разрезе «Красногорский» угольной компании «Южный Кузбасс» (входит в Группу «Мечел»).

Экскаватор спроектирован и изготовлен для работы в самых сложных горно-геологических и климатических условиях, при температуре до -50ºС. Его производительность — до 6 млн куб. м породы в год.

Это первый шагающий экскаватор Уралмашзавода, оснащенный инновационной системой электропривода переменного тока, которая делает машину более надежной и экономичной в эксплуатации. ЭШ 20.90С оборудован системой автоматической смазки и системой автоматических защит, оберегающей оборудование от неправильных действий экипажа. Информационная система позволяет контролировать работу механизмов экскаватора в режиме реального времени, все данные отображаются на сенсорном экране в кабине машиниста.

-

В Арсеньевской авиационной компании «Прогресс» им. Н.И. Сазыкина Холдинга «Вертолеты России» (входит в Государственную корпорацию «Ростех») завершен монтаж оборудования, предназначенного для производства магниевых отливок средних и крупных размеров методом литья под низким давлением.

Новый комплекс позволил упростить процесс изготовления деталей, снизить зависимость оборудования от оператора и, как следствие, вероятность возможных ошибок. Кроме того, для обслуживания нового оборудования достаточно всего одного-двух человек, что фактически позволит значительно увеличить производительность без изменения численности персонала.

На сегодняшний день в литейном цехе завершен монтаж второго комплекса производства магниевых отливок под низким давлением. На новом оборудовании уже осуществляются пробные работы по производству заготовок, из которых впоследствии будут создаваться различные детали вертолетной техники, производимой на предприятии.

-

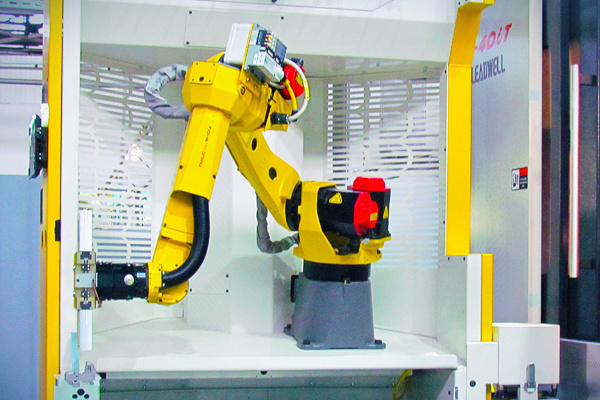

Предприятие Холдинга «Швабе» оснастило механический цех высокопроизводительным робототехническим комплексом. Новое оборудование осуществляет обработку корпусных деталей коллиматорных прицелов и позволяет в 5 раз сократить временные затраты на обработку одного изделия.

Роботизированный модуль предприятие Холдинга «Швабе» — АО «Вологодский оптико-механический завод» (АО «ВОМЗ») установило в механическом цехе. Данный комплекс состоит из робота и складской системы. Он имеет единый обрабатывающий центр и интерфейс управления.

-

На Уралвагонзаводе идет испытание твердосплавных фрез собственного производства. Инструмент спроектирован конструкторами технологического института головного предприятия корпорации УВЗ, изготовлен — специалистами инструментального производства. Работы велись в рамках программы по импортозамещению.

Фрезы предназначены для высокоточной обработки деталей на станках с ЧПУ в вагоносборочном и механосборочном производствах. Данный проект Уралвагонзавод реализует в кооперации с Кировоградским заводом твердых сплавов — своим многолетним партнером.

-

В цехе хребтовых балок Уралвагонзавода введена в эксплуатацию автоматическая линия клёпки, сборки и сварки крышки люка цельнометаллического полувагона. Её спроектировали и изготовили специалисты Уральского научно-технологического комплекса (УНТК) — предприятия, входящего в состав корпорации УВЗ.

-

Состоялся пуск горно-обогатительного комплекса в Кемеровской области. Он состоит из шахты «Юбилейная», на которой будет добываться в том числе и уголь марки «Ж» и центральной обогатительной фабрики «Щедрухинская», специально модернизированой для обогащения угля с «Юбилейной».

В 2013—2015 годах были реконструированы все объекты промышленной инфраструктуры: технологический комплекс для приёма, подачи и складирования угля, механические мастерские. Проложено 30 км технологических дорог и 230 км подземных коммуникаций, в том числе проведено 40,5 км подземных горных выработок.

В целом на восстановление и техническое перевооружение шахты «Юбилейная» за три года (2013—2015) инвестировано 6,4 млрд рублей, а на модернизацию ЦОФ «Щедрухинская» направлено более 200 млн рублей. Создано 600 новых рабочих мест для жителей Новокузнецка, Прокопьевска, Осинников. Налоговые поступления в бюджеты всех уровней в 2016 году составят 695 млн рублей.