Блог «Модернизация»

Блог для новостей о модернизации в России

-

Монтаж второй линии для выпуска облегченной бутылки закончили итальянские специалисты на заводе «Стеклотех» в Тюменском районе. Об этом сообщила генеральный директор завода Елена Острягина.

«Теперь у нас есть возможность полностью удовлетворить растущий спрос на этот вид продукта», — отметила Елена Острягина. Одним из главных достижений в 2016 году руководитель предприятия считает увеличение ассортимента. Прошлый год здесь начинали с 40 видов бутылок, а сейчас только в бесцветном варианте их выходит 30 и более 20 видов — в коричневом и зеленом цвете.

«Это, прежде всего, говорит о возросшем профессионализме всей заводской команды. Мощности предприятия позволяют изготавливать 300 миллионов бутылок в год. Помимо Тюмени, большая их часть уходит в Казахстан, Курганскую, Омскую, Челябинскую, Свердловскую, Новосибирскую и Томскую области», — рассказала генеральный директор.

На заводе стараются производить не только стандартную продукцию. Работа с эксклюзивом тоже позволяет расширить географию поставок. По словам Елены Острягиной, у предприятия есть спрос на дизайнерские бутылки из Хабаровска и Архангельска, хотя рядом с этими городами расположены другие стеклотарные заводы.

-

Высокотемпературная вакуумная печь установлена и будет введена в эксплуатацию в сентябре этого года на участке изготовления оптической керамики предприятия холдинга «Швабе» — АО «НИТИОМ ВНЦ «ГОИ им. С.И. Вавилова», сообщает пресс-служба холдинга «Швабе», в состав которого входит предприятие.

«Печь позволит выпускать более качественные изделия с увеличенным до 300 миллиметров диаметром, в частности, новые типы обтекателей и лазерных стекол без водяной полосы поглощения. В 2017 году объемы производства на данном участке могут повыситься на 30%", — сообщил генеральный директор АО «НИТИОМ ВНЦ «ГОИ им. С.И. Вавилова» Сергей Щукин.

-

Система контроля производства прицельной техники марки Pilad внедрена на Вологодском оптико-механическом заводе (ВОМЗ), сообщает пресс-служба холдинга «Швабе», в состав которого входит предприятие.

«Новым аналитическим программным обеспечением оснащены механообрабатывающие цеха завода. Система в режиме реального времени оценивает состояние и уровень загрузки группы автоматизированного оборудования по обработке деталей охотничьих и спортивных прицелов за определенный период времени», — говорится в пресс-релизе.

-

Уральский турбинный завод (холдинг РОТЕК) построил современный стенд для сборки турбины Т-295/335-23,5 (Т-295) — самой крупной из теплофикационных турбин в мире по величине отбора на отопление и одной из крупнейших по номинальной мощности. Турбина предназначена для замены физически и морально устаревшей турбины Т-250 ТЭЦ-22 ПАО «Мосэнерго».Предполагается, что первые узлы турбины Т-295 на новый стенд поступят в конце июня — начале июля 2016 года.

Сборочный стенд — необходимый объект для окончательной общей сборки турбины в условиях завода. Кроме собственно сборочных работ, на стенде произведут пригонку сопрягаемых деталей, регулировку, проведут испытания на валоповороте турбины. Помимо Т-295 на стенде может также выполняться сборка турбин Т-185, Т-113 и К-110.

Новый стенд имеет впечатляющие габариты — длина 37 метров, ширина 17 метров, высота 4 метра. При постройке стенда учитывались современные требования к организации производства, промышленной безопасности и эргономике.

-

На заводе двигателей ПАО «КАМАЗ» (входит в Госкорпорацию Ростех) состоялся запуск нового комплекса оборудования для изготовления шестерён главных передач ведущих мостов.

В запуске оборудования в промышленную эксплуатацию приняли участие генеральный директор ПАО «КАМАЗ» Сергей Когогин, первый заместитель генерального директора — исполнительный директор Юрий Герасимов и другие специалисты компании.

«Создание нового модельного ряда автомобилей требует новых подходов. Имеющееся оборудование не позволяло нам достичь нужного качества и производительности», — пояснил цели проекта Сергей Когогин. Руководитель компании привёл расчёты и рассказал об испытаниях, проведённых до принятия решения о закупке. Пробный путь в 2,5 миллиона километров мост отработал без существенных изменений, что свидетельствует об эффективности новой технологии.

Роботизированный комплекс состоит из 14 единиц оборудования для обработки шестерён семейства тяжёлых грузовиков КАМАЗ. «Новое оборудование позволяет увеличить прочностные свойства деталей и создаёт потенциал для расширения нашего модельного ряда», — пояснил заместитель генерального директора — директор по развитию ПАО «КАМАЗ» Ирек Гумеров. Он отметил, что комплекс полностью закрывает потребность производства в тяжёлых мостах и частично — потребность в серийных мостах.

-

Комбинат «СВЕЗА Новатор» (г. Великий Устюг, Вологодская обл.) в 1 кв. 2016 г. перешел на автоматическую наборку и прессование фанеры.

На установку и наладку оборудования было выделено 137 млн руб. Проект реализован совместно со специалистами финской компании Raute, которые отметили, что этот участок — самый быстрый из всех, работающих в России.

Эксплуатация такой линии позволит комбинату повысить эффективность работы, увеличить объемы выпускаемой продукции, гибко и оперативно реагировать на поступающие запросы.

«Новая линия — один из шагов к полной переработке древесины в регионе, — отметил руководитель комбината „СВЕЗА Новатор“ Алексей Степанов. — Но впереди еще много работы, других проектов и задач, которые позволят предприятию нарастить производительность. Всего в 2016 г. в развитие комбината будет вложено 295 млн руб.».

Комбинат «СВЕЗА Новатор» входит в состав группы «СВЕЗА», специализируется на выпуске березовой фанеры, объем производства — 130 тыс. м3 в год.

-

На заводе успешно реализуется программа импортозамещения и создается единый центр компетенции по двигателям и генераторам для тепловозов, который будет действовать в интересах всех тепловозостроительных предприятий Трансмашхолдинга — Коломенского завода, Брянского машиностроительного завода.

Для организации производственного процесса завод постоянно приобретает новое оборудование. Так, в сварочно-кузовном цехе запущен в эксплуатацию комплекс дуговой сварки КДС-27. Как рассказал заместитель начальника цеха по подготовке производства В.А.Емельянов, новый комплекс дает возможность организовать одновременную работу 10 сварочных постов. Детали «варятся» ответственные — узлы корпуса тяговых двигателей для тепловозов (магнитопровод и плита нижняя).

Автоматизированный комплекс КДС-27 имеет целый ряд преимуществ — высокое качество сварного шва, повышение производительности, исключение «человеческого фактора» — при большом объеме сварки. А главное — значительно улучшаются условия труда. Работа на этом оборудовании требует не только знаний по специальности, но и по основам программирования, а также навыков работы с оборудованием, оснащенным ЧПУ. Сварщики-операторы, работающие на этом комплексе, одновременно проходят обучение, проводимое специалистами фирмы-поставшика — компании ЗАО НПФ «ИТС».

-

Уральский промышленный гигант ЕВРАЗ НТМК запустил важный технологический участок, который позволит улучшить экологию за счет комплексной переработки отходов производства. На комбинате завершено строительство цеха помола ванадиевого шлака — отходов производства чугуна.

Как объясняют авторы проекта, ранее НТМК приходилось пользоваться услугами зарубежных компаний, что неизбежно приводило к финансовым убыткам и потере контроля качества за конечным продуктом. Новая установка позволит ЕВРАЗ НТМК самостоятельно выпускать очищенный от металлических включений ванадиевый шлак с размером частиц менее 50 миллиметров и молотый шлак с размером частиц менее 0,2 миллиметров.

Инвестиции составили около 200 млн рублей. На строительство объекта у генерального подрядчика НПП «Томской электронной компании» ушло около 10 месяцев, а производительность участка составила 135 тысяч тонн в год, что позволит ЕВРАЗ НТМК полностью отказаться от услуг посредников.

Комплекс состоит из 42 агрегатов и узлов — все они российского производства. Обслуживанием участка будут заниматься 23 человека, которые прошли специальное обучение на самом предприятии.

Полученный продукт будет отгружаться на ванадиевое производство ЕВРАЗа в Туле, а далее на экспорт в Австрию и Китая.

-

На комбинате «Уральская Сталь» (входит в компанию «Металлоинвест») доменная печь № 4 (ДП-4) проектной мощностью 1,5 млн тонн чугуна в год вышла на плановые производственные показатели после капитального ремонта 1-го разряда.

Проект, на реализацию которого компания «Металлоинвест» направила более 1 млрд рублей, нацелен на увеличение производительности и повышение качества товарного чугуна.

Капитальный ремонт четвертой доменной печи является частью программы модернизации и развития производства Уральской Стали. В рамках инвестиционной программы в доменном цехе также введена в эксплуатацию разливочная машина № 5. Пуск четвёртой доменной печи и пятой разливочной машины позволяют компании более гибко реагировать на потребности рынка, в зависимости от существующего спроса.

-

Энергозатраты ММК в 2015 году удалось снизить почти на 1,2 миллиарда рублей. Такую цифру озвучил начальник Центра энергосберегающих технологий комбината Данила Целиканов на второй всероссийской конференции «Энергообеспечение, энергосбережение, автоматизация металлургического и машиностроительного производства», которая прошла в Челябинске.

Д.Целиканов отметил, что в рамках специальной программы было выполнено 188 мероприятий с годовым эффектом свыше 71 миллиона рублей. Более 300 миллионов сэкономлено благодаря энергоэффективным идеям работников. Только в прошлом году в Центр энергосберегающих технологий поступило более 700 рацпредложений, 180 было реализовано, свыше 500 находятся в стадии проработки, сообщили «Уралинформбюро» в управлении информации и общественных связей ОАО «ММК».

-

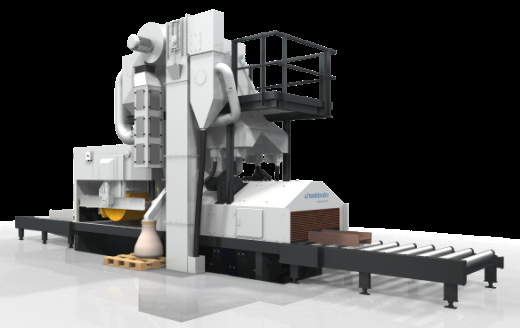

На обнинском заводе «Руукки» запущена новая автоматическая линия для обработки сырья, которая позволит обнинской компании занять более высокое место на российском рынке металлоконструкций.

Запускаемая линия была изготовлена в Германии и относится к линиям проходного рольгангового типа, она способна обработать до 100 тонн метала в сутки.Она предназначена для очистки стальной дробью изделий из металла, в том числе листового проката и профильных металлоконструкций. Это позволит удалять с поверхности металла загрязнения, покрытия и ржавчину, а также заполировать неровности и окалины, повысит прочность и долговечность изделия.

-

26 мая на ОАО «Зеленодольский завод имени А.М.Горького» (предприятие входит в группу компаний ОАО «Холдинговая компания «Ак Барс», является одним из крупнейших и стратегически важных судостроительных предприятий России ) состоялась церемония открытия после реконструкции участка комплектации цеха № 10.

Участок осуществляет комплектацию, хранение, выдачу и отгрузку всех материалов и оборудования, необходимых для сервисной и гарантийной служб завода, а также обеспечивает работу внешних сдаточных баз предприятия. Реконструкция участка является очередным этапом модернизации производства и воплощения в жизнь масштабного плана технического перевооружения завода.

-

Предприятие Холдинга «Швабе» ввело в эксплуатацию универсально-фрезерный станок с ЧПУ для создания оптических деталей со сложной формой. Установка повысила производительность участка на 30%.

Фрезерное оборудование с программным управлением установлено на предприятии Холдинга «Швабе» — АО «Научно-производственное объединение «Оптика» (АО «НПО «Оптика»). С началом его эксплуатации во II квартале 2016 года повысилась точность процесса огабаричивания с помощью алмазных фрез оптических деталей со сложной конфигурацией периметра.

«Система без участия человека создает сложную форму периметра и геометрию деталей различных оптико-электронных приборов «Швабе». В настоящее время производительность участка увеличена на 30%", — отметил генеральный директор АО «НПО «Оптика» Сергей Кузнецов.

Наряду с выпуском оптических деталей и оптико-электронных изделий АО «НПО «Оптика» также разрабатывает компьютеризированное оборудование для полирования и доводки крупногабаритных оптических деталей, в том числе асферических, контрольно-измерительных приборов и различных инструментов. В частности, предприятие является единственным в России производителемалмазного инструмента на металлических, металлополимерных и эластомерных связующих для обработки оптических деталей из традиционных и нетрадиционных оптических материалов.

-

Компания «Ярославские моторы», по заказу крупной трубопроводной организации, провела работы по адаптации двигателя ЯМЗ-240НМ2 на бульдозер Komatsu D155A.

Двигатель ЯМЗ для бульдозера Komatsu © yarmotor.com

Двигатель ЯМЗ для бульдозера Komatsu © yarmotor.comПроект получился интересный, хоть и неоднозначный. К переоборудованию предоставлена новая модель бульдозера Komatsu, имеющая небольшой моторный отсек. При этом заказчик данного проекта, по собственным соображениям, отказался от предложенного инженерами оптимального варианта по установке двигателя ТМЗ (Тутаевского моторного завода), настоял на замене базового двигателя на ЯМЗ-240НМ2 (дизель Ярославского моторного завода, предназначенный для автомобилей БелАЗ, мощностью 500 л.с.).

Для возможности монтажа данного силового агрегата на бульдозер Komatsu D155A, пришлось вносить существенные изменения в компоновку мотора. Модернизации подверглись воздушная система, турбонаддув, система смазки, на двигатель изначально не имеющий крыльчатки вентилятора охлаждения (у БелАЗа собственная система), спроектирован и изготовлен оригинальный привод. Кроме этого проведена большая работа по проектированию системы крепежа, выполнены множество мелких работ и доработок.

В связи с тем, что в России скопилось большое количество импортной техники, в целях упрощения ее эксплуатации, компания постоянно работает над расширением линейки моделей, подлежащих переоборудованию. Замена импортных двигателей на дизели ЯМЗ и ТМЗ не затрагивает эксплуатационные характеристики техники, при этом позволяет получить существенную экономию денежных ресурсов.

-

«Русал» приступил к внедрению на Братском алюминиевом заводе (БрАЗ) дизельных машин собственного производства, которые позволят до 40% снизить затраты на ГСМ, а также на обслуживание и ремонт техники, сообщили ТАСС в пресс-службе предприятия.

«На завод поступили машины перетяжки анодных рам (МПАР) и межцеховые транспортные модули (МТМ), которые были разработаны и изготовлены филиалом „Русской Инжиниринговой Компании“ „Русала“ в Красноярске», — сказали в пресс-службе.

Новые МПАР рассчитаны на круглосуточную работу в электролизном производстве, и позволят исключить тяжелый физический труд. А МТМ обеспечивают транспортировку расплавленного металла в литейное отделение. В пресс-службе отмечают, что у агрегатов высокие и технические, и эксплуатационные характеристики.

На предприятии отметили, что замена дизельной техники — шаг в программе импортозамещения. БрАЗ входит в число основных производственных площадок «Русала», где испытывают и внедряют современные специализированные дизельные машины собственной разработки. В прошлом году по программе технического перевооружения на завод поступили новые машины для пробивки корки электролизеров.

-

Благодаря передовой методике количество выпуска продукции увеличилось в разы, но главное — улучшилось качество. Сегодня предприятие поставщик комплектующих для многих российских заводов. На рынке они заменили продукцию, которую раньше покупали за рубежом.

Для этого предприятия импортозамещение стало толчком к развитию и расширению производства. Недавно здесь модернизировали и открыли новый участок высокоточной гибки металла. Устаревшие станки заменили на новые. Сейчас за всеми параметрами заготовки следит лазерная система контроля.

-

На «Армавирском заводе газовой аппаратуры» (Краснодарский край) открылись новые участки изготовления газового коллектора и механической обработки деталей, применяемых в водонагревателях и котлах NEVA.

Открытие участка изготовления газовых алюминиевых коллекторов приведет к выпуску 1 500 изделий в смену и тем самым увеличению производства коллекторов более, чем в два раза.

Газовый коллектор — это устройство подачи газа на газовую горелку мощностью от 12 до 32 кВт.

Механическая обработка деталей — специализированных штуцеров, гаек и газовых сопел — производится на высокопроизводительных станках — автоматах немецкого производства. Суммарный выпуск изделий этого участка составит более 20 000 различных изделий в смену.

К концу марта 2016 года будет полностью налажен выпуск специализированных деталей на модернизированном участке станков автоматов.

Председатель правления BaltGaz Групп Мулкадар Валиев рассказал о планах производства по выпуску продукции и развитии завода в ближайшие месяцы:

-

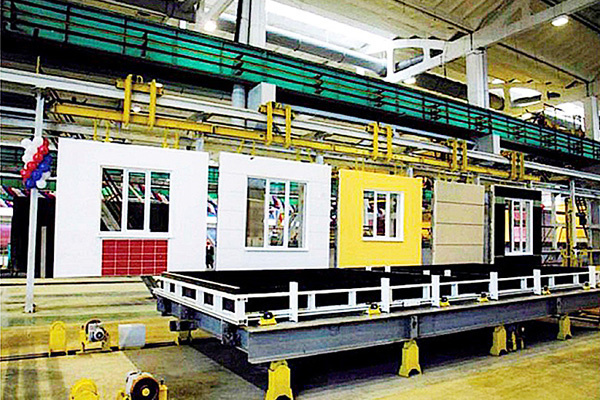

Как сообщает сайт комплекса градостроительной политики и строительства столицы, модернизация 9 домостроительных комбинатов завершена в Москве, последний ДСК № 7 модернизируют к концу года.

В течении 2015 и начале 2016 года комбинаты реконструировали производство, устанавливали новое оборудование, переобучали персонал, разрабатывали новые серии домов. Это потребовало от ДСК вложения значительных средств.

-

Компания ТехноНИКОЛЬ, якорный резидент площадки «Ракитное» ТОСЭРа «Хабаровск», завершила технологическое переоснащение Хабаровского завода «Базалит ДВ». На реализацию проекта направлено 30 млн рублей.

«Сейчас мы активно проводим работу по снижению издержек и улучшению качества готовой продукции. Установка новой печи с повышенным сроком службы позволит сократить затраты на ее производство», — рассказал Пётр Орешко, генеральный директор завода «Базалит ДВ».

В рамках модернизации предприятия проведены работы по замене плавильного агрегата, который позволяет увеличить срок службы печи.

-

Производственные мощности АО «Электрокабель» Кольчугинский завод" (входит в «Холдинг Кабельный Альянс», консолидирующий кабельные активы УГМК, расположен в г. Кольчугино; свою деятельность здесь также осуществляет ЗАО «Кольчугцветмет», входящее в ООО «УГМК-ОЦМ», объединяющее активы УГМК в сфере металлообработки) позволяют полностью удовлетворить потребности российского рынка в кабелях дальней связи.

Благодаря оборудованию, установленному на предприятии весной текущего года, объем выпуска низкочастотных кабелей дальней связи с кордельно-бумажной изоляцией (марка ТЗГ) увеличился в два раза. Главным преимуществом новых станков является их высокая производительность (42 м/мин).

В прошлом году на ЭКЗ были также модернизированы машины, предназначенные для наложения на высокочастотные кабели дальней связи кордельно-полистирольной изоляции (марка МКСГ). Таким образом, на сегодняшний день завод способен выпускать до 5 000 километров кабелей дальней связи в год.