Блог «Модернизация»

Блог для новостей о модернизации в России

-

В рамках масштабной программы реконструкции производства Челябинского цинкового завода на предприятии введен в эксплуатацию реактор № 9. Реакторы гидрометаллургического цеха используются для высокотемпературного довыщелачивания свинцового кека — одного из продуктов переработки вельц-окиси.

«Улучшить производственные характеристики оборудования удалось за счет увеличения высоты корпуса, при этом диаметр установки (4,5 метра) не изменился. Сравнить объем одной единицы оборудования можно с объемом комнаты размерами 5 на 6 метров. А вот по принципу действия наши реакторы похожи на мультиварку с кухонным миксером, — рассказывает заместитель начальника цеха по производству Константин Козлов. — После того, как пульпа гидратно-свинцового кека (смесь твердых частиц и жидкости, различных химических элементов) поступает в реактор, происходит ее доокисление раствором серной кислотой, нагрев и перемешивание. За счет этого повышается извлечение в раствор ценных компонентов, который идет дальше в технологический процесс».

После замены мощность оборудования возросла на 60%. Стоимость работ составила 6 миллионов рублей. Из 13 реакторов, работающих в цехе, производственные мощности с 50м3 до 80м3 увеличены уже на девяти. Оставшиеся 4 реактора, работающие с момента основания цеха в 1964 году, будут модернизированы в 2017-2018 гг.

-

18 января в цехе № 6 фабрики игрушек «Весна», который находится в городе Слободском, состоялось открытие нового производственного участка.

Площадка укомплектована современной вязальной машиной с программным обеспечением производства Германии. Новое оборудование позволит выпускать разнообразные трикотажные полотна. Машина владеет жаккардовой и ажурной вязкой, однофактурной и двухфактурной гладью. Благодаря программному обеспечению дизайнеры фабрики сами смогут придумывать новые красивые узоры и переплетения для кукольных платьев и костюмов.

-

Предприятие ТК «ОМЗ-Ижора», входящее в Группу ОМЗ, завершает внедрение автоматизированной системы АС SISMMK, охватывающей все лаборатории Научно-исследовательского центра и механический цех.

АС SISMMK — это система информационного сопровождения испытаний и исследований, в которую вносятся поступающие от заказчиков заявки на изготовление образцов и проведение испытаний и исследований, а также регистрируются все результаты, на основе которых в дальнейшем формируются протоколы испытаний и отчеты об исследованиях.

-

Предприятие Холдинга «Швабе» провело оптимизацию производственного процесса для осуществления массового выпуска псевдобинокулярного прибора ночного видения ПНН14Мв сжатые временные сроки. Принятый комплекс мер позволил на 12% ускорить процедуру выпуска данных изделий.

Ускоренная система производства оптического прибора создана на предприятии Холдинга — «Швабе — Оборона и Защита». Для реализации данного подхода на заводе был осуществлен ряд мероприятий производственного характера, позволяющий осуществлять массовый выпуск ПНН14М в сжатые временные сроки: внедрение новых технологических процессов в ходе изготовления деталей и изделий, переход на высокопроизводительное программное оборудование, минимизация различных логистических издержек в ходе производства и другие.

-

Одним из наиболее масштабных и значимых проектов, выполненных концерном «Русэлпром» в 2016 году, стала модернизация систем тиристорного самовозбуждения на турбоагрегатах ТЭЦ-2 Норильско-Таймырской энергетической компании (АО «НТЭК»). Специалистам концерна был доверен полный комплекс работ на трех блоках крупнейшей в Норильске теплоэлектроцентрали.

Для жизнеобеспечения региона ТЭЦ-2 — стратегически важный объект, располагающий резервными мощностями для генерации необходимых объемов энергии в случае возникновения аварийных ситуаций на других ТЭЦ. Кроме того, энергоблоки № 4, № 5 и № 6, на которых предстояло выполнить замену оборудования, вырабатывают не только электрическую, но и тепловую энергию для рудников и жилого сектора района Талнах, что в условиях Крайнего Севера чрезвычайно важно. Работы по модернизации велись с учетом этих обстоятельств, в строгом соответствии с графиком и не доставили неудобств многочисленным потребителям энергии.

-

На ремонтно-механическом заводе ОАО «Святогор» (предприятие металлургического комплекса УГМК) запустили в работу зубофрезерный станок с числовым программным управлением. Стоимость нового оборудования составила порядка 12 млн рублей.

«Станок приобретен по программе модернизации и замены изношенного оборудования, действующей на предприятии. Зубофрезерные станки у нас всегда в работе. Они необходимы для изготовления шестерней, зубчатых колес, валов шестерней, которые активно используются в технологическом процессе. Время его переналадки оборудования теперь сведено к минимуму. Задача станочника — корректно ввести технологические параметры детали и нажать кнопку „пуск“. Дальше за работу возьмется машина», -рассказал директор ремонтно-механического завода ОАО «Святогор» Станислав Криворучко

-

На Волгограднефтемаше в рамках программы техперевооружения введено в эксплуатацию оборудование, предназначенное для изготовления форм и стержней из холодно-твердеющих смесей в литейном производстве. Данное оборудование позволит упростить процесс создания литых заготовок для насосов и арматуры, повысить размерную точность отливок до 9 класса точности, а также улучшить качество литья. Кроме того, оно предоставит возможность практически полного восстановления отработанного формовочного состава и дальнейшего использования регенерата в производстве.

Несколько лет назад на предприятии была внедрена линия литья по газифицируемым моделям для производства высококачественных литых заготовок деталей насосов: корпусов, рабочих колес, корпусов подшипников, угольников и др.

Все эти меры направлены на повышение конкурентоспособности насосного оборудования и арматурной продукции, выпускаемых ОАО «Волгограднефтемаш».

-

Новый участок, оснащенный скоростным отечественным оборудованием, заработал в механическом цехе по обработке корпусных деталей. Станки завод приобрел по Федеральной целевой программе модернизации оборонных предприятий.

Оборудовние изготовлено НПО «Станкостроение» (создано на базе Стерлитамакского станкостроительного завода).

Новые станки предназначены для выпуска деталей, различных по сложности и размерам: от мелко- до крупногабаритных, как, например, закладные балки, и задействованы в изготовлении изделий по всей производственной тематике завода. В частности, на них изготавливаются детали для самолетов МиГ-29, МиГ-31.

-

На месте старого здания, построенного еще в 1933-м году, возведен современный двухэтажный промышленный корпус высотой 24 метра и общей площадью более 5 тыс. м. кв.

В ходе реконструкции было установлено более 400 метров грунтоцементных свай по технологии, залито и возведено более 4000 кубометров монолитных железобетонных фундаментов и конструкций в административно бытовой части корпуса.

Возведен металлический каркас общим весом — более 750 тонн, уложена кровля площадью более 5,4 тыс. кв.м. Строители произвели внутренние отделочные работы по подготовке «чистых помещений».

ЦНИИ «Комета» занимается разработкой новых многофункциональных глобальных информационных систем на базе унифицированных космических аппаратов и наземных средств обработки информации и управления.

-

1 января 2017 года на АО «Зеленодольский завод имени А.М.Горького» (предприятие входит в группу компаний АО «Холдинговая компания «Ак Барс») состоялось открытие нового участка станков с ЧПУ в цехе нефтегазового оборудования № 9 и осмотр испытательного участка сборки палубного оборудования.

В рамках программы модернизации и технического перевооружения были закуплены и установлены четыре современных высокотехнологичных станка, которые позволят увеличить качество обрабатываемых деталей, сократить время производственного цикла изготовления изделий и повысить культуру производства. Также на участке был выполнен ремонт и реконструкция производственных помещений, выполнен монтаж систем электроснабжения.

-

Ввод нового участка механической обработки изделий из керамических материалов повысит производственные возможности научно-производственного комплекса ОНПП «Технология» в 2017 году и обеспечит рост выручки подразделения на 20-30%.

Производственный участок оснащен десятью новыми обрабатывающими станками, кроме того обеспечена возможность установки на нем в перспективе дополнительного оборудования. Благодаря расширению площади научно-производственного комплекса было оптимизировано уже имеющееся производственное пространство. Другим ключевым результатом стал перевод сотрудников со сменного графика, приходившегося на выходные дни, на пятидневный режим работы. Строительство нового участка проводилось без остановки производственного процесса с широким применением инструментов «бережливого производства», внедрением которых в том числе занимались сами сотрудники.

-

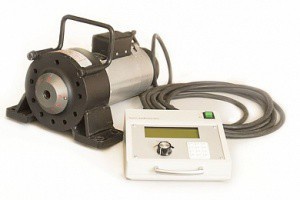

Компания «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) ввела в эксплуатацию новое оборудование для обработки сварных соединений. Технологический комплекс для низкочастотной виброобработки будут использовать в Петрозаводском филиале компании. Комплекс предназначен для снятия остаточных механических напряжений в области сварных швов.

«Оборудование для виброобработки мы будем применять при производстве крановых конструкций, — поясняет Наиль Закиров, руководитель группы штамповых, кузнечно-термических и заготовительных работ Петрозаводскмаша. — При проработке закупки за основу взяли установку немецкого производителя. Её цена оказалась весьма высокой. Мы начали прорабатывать предложения других поставщиков и вышли на фирму-изготовителя в Санкт-Петербурге. Их оборудование такое же эффективное, а цена ниже в 5 раз».

-

Котлостроительный завод «Красный котельщик». расположенный в Таганроге, завершил очередной этап модернизации на предприятии. Завод ввел в эксплуатацию систему хранения жидкого кислорода, который применяют при раскрое, резке и подогреве металла. По сообщению пресс-службы «Красного котельщика», новая установка позволит предприятию экономить до восьми миллионов рублей в год.

Новая система состоит из двух криогенных емкостей общим объемом 50 м³, где хранится жидкий кислород, и двух испарителей, при помощи которых его превращают в газ и выдают главным потребителям - производственным подразделениям ТКЗ, — поясняют в пресс службе ТКЗ «Красный котельщик». Оборудования для системы было приобретено у российского производителя. Затраты на модернизацию составили 16 миллионов рублей. По оценке специалистов предприятия, через два года проект выйдет на самоокупаемость.

-

На заводе «Салют» в Самаре открыто новое производство комплектующих для военно-морского и воздушного флота России. Произошло это в год 75-летия одного из наиболее засекреченных оборонных предприятий Самарской области.

С вводом комплекса объем производства существенно увеличится, что позволит в период с 2017 по 2020 гг. создать 200-250 рабочих мест. 70 специалистов уже приступили к работе.

Предприятию понадобилось чуть больше года, чтобы модернизировать 4100 кв. м механосборочного цеха под нужды нового комплекса. «Салют» приобрел 50 единиц современного технологического оборудования российских, азиатских и европейских производителей. На сложном оборудовании работают молодые специалисты.

Объем капитальных вложений составил 800 млн рублей — это собственные средства и средства бюджета в рамках целевой федеральной программы развития ОПК страны.

-

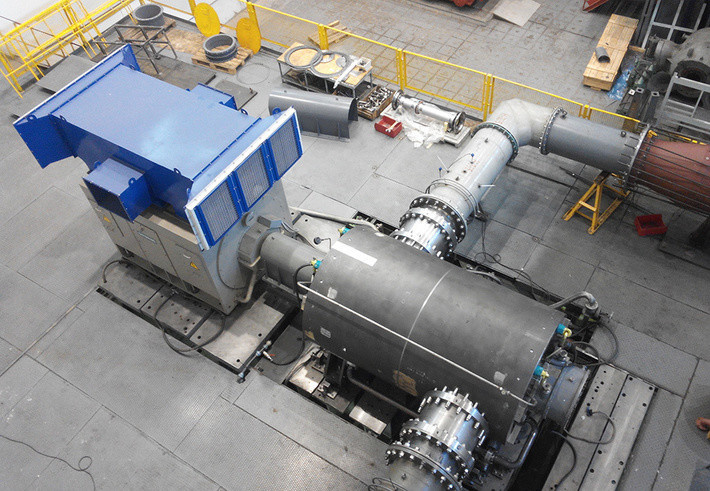

На Магнитогорском металлургическом комбинате (Челябинская обл.) введен в промышленную эксплуатацию турбокомпрессорный агрегат мощностью 25 МВт, изготовленный по заказу предприятия на производственной площадке «РЭП Холдинга» — Невском заводе.

ТКА включает паровую турбину К-25-3 и центробежный компрессор К5500-41-1М, снабженные комплексным воздухоочистительным устройством, а также автоматической системой контроля и управления. Оборудование, установленное в рамках проекта модернизации технических мощностей для производства чугуна, предназначено для сжатия и подачи атмосферного воздуха в доменные печи.

-

«Окская судоверфь» (входит в UCL Holding) в рамках модернизации производства ввела в эксплуатацию кислородную установку.

-

Челябинский металлургический комбинат расширяет сортамент и объемы выпуска мерной арматуры. На ЧМК создан новый производственный участок, оснащенный двумя десятками специализированных станков.

Участок размотки бунтов создан в прокатном цехе № 2 на базе проволочного стана. На станках из выпускаемого цехом бунтового проката будут производить прутки круглого и периодического сечения диаметром от 6 до 10 мм.

Работа участка позволит комбинату нарастить объемы производства продукции, востребованной на рынке, и создать дополнительно около 70 новых рабочих мест. Спрос на мерную арматуру и ее стоимость значительно выше, чем проката в бунтах.

Прутки из арматурной стали аналогичного сечения диаметром 10 мм ЧМК производит сегодня и на других станах. Мерная арматура диаметром от 6 до 8 мм — новый для предприятия сортамент.

Участок уже начал свою работу, пока продукцию производят на нескольких станках, полностью завершить монтаж оборудования планируется в начале следующего года.

-

Двухэтажный производственный корпус научно-технического центра «Восток» стоимостью 45 млн рублей открыт в Чистополе. В новом здании организовано 100 рабочих мест.

В новом корпусе уже установлено высокопроизводительное оборудование для ЧПУ обработки деталей, пружинонавивальные центры с ЧПУ, электроэрозионное оборудование с ЧПУ, высокоточное оборудование для фотолитографии и микроконтактной сварки.

-

На фабрике «Амта» в Улан Удэ открыта линии по производству вафель, благодаря которой создано 50 рабочих мест. Модернизированная линия «Van Meer» (Турция), производительностью 400 кг/час будет выпускать ассортимент в 43 наименования.

Сегодня фабрика, открытая в 1971 году, стабильно наращивает выпуск продукции. За 10 месяцев 2016 года объемы производства в сравнении с аналогичным периодом прошлого года возросли более чем в два раза, превысив 2166 тонн.

-

АО «Воркутауголь», одна из крупнейших угледобывающих компаний России, входящая в ПАО «Северсталь», завершила модернизацию Центральной обогатительной фабрики «Печорская». Общая стоимость инвестиционного проекта составила 1,35 млрд рублей.