Блог «Модернизация»

Блог для новостей о модернизации в России

-

Гвоздильный цех «Северсталь-метиза» (входит в ПАО «Северсталь») запустил в работу новую линию по производству склеенной фибры. Общая сумма инвестиций составила более 45 млн рублей.

Склеенная фибра применяется для армирования бетона вместо арматуры и сварных сеток при изготовлении ответственных несущих конструкций: фундаментов, стен, плит перекрытий, мостовых конструкций и промышленных полов всех видов. Для улучшения равномерности распределения в бетоне фибра склеивается в обоймы.

Освоение нового вида продукции и запуск новой линии на промышленных скоростях приурочены к 50-летнему юбилею гвоздильного цеха.

«Для российского рынка это уникальный продукт — совершенно новой формы и с новыми потребительскими параметрами. В сочетании с повышенными анкерующими свойствами фибры были достигнуты высокие прочностные характеристики. Благодаря новому продукту „Северсталь-метиз“ расширит рынки сбыта и примет участие в новых перспективных проектах», — комментирует Сергей Ковряков, генеральный директор компании «Северсталь-метиз».

-

В ремонтный комплекс Стойленского ГОКа (входит в Группу НЛМК) поступили два мостовых крана — механизмов с устройством для захвата груза, которое перемещается по стальным конструкциям между опорами. Один из кранов заменит устаревшую технику в электроремонтном цехе, а другой — в ремонтно-механическом.

Главный подъемник новых мостовых кранов способен транспортировать грузы весом до 20 тонн, а вспомогательный — до пяти.

Механическая часть нового оборудования не отличается от конструкции предшественников, а вот управление изменилось. В поступивших кранах для регулирования скорости применяются тиристорные преобразователи частоты, в результате обеспечивается более плавный ход техники.

-

На строительстве второй очереди нового цеха электролиза меди комбината «Уралэлектромедь» (предприятие металлургического комплекса УГМК) начался монтаж системы токопроводных шин. Они необходимы для подачи питания к электродам, размещенным в полимербетонных ваннах, где будет происходить процесс рафинирования меди. Токопроводные шины представляют собой медные пластины разной конфигурации. Их общая масса составляет 400 т, а длина около 4 км.

«Монтаж всего комплекта системы шин будет завершен во втором полугодии 2017 г.: до марта планируется смонтировать первый контур ошиновки, а затем будет завершен монтаж второго контура с организацией резервного питания и подключением к преобразователям тока», — отметил главный инженер предприятия Алексей Королёв.

-

-

- Более полутора миллиардов рублей направлено на техническое перевооружение Улан-Удэнского авиационного завода в 2016 году

В 2016 году предприятием приобретено и введено в эксплуатацию новое оборудование для механосборочного производства, позволяющее повысить качество и произвести сокращение трудоемкости изготовления и контроля выпускаемой продукции, освоено новое оборудование в заготовительно-штамповочном заводе, проводится реконструкция производственного участка под установку современного оборудования инструментального производства.

Завершаются работы по проекту «Модернизация системы снабжения сжатым воздухом». В цехе изготовления крупногабаритной оснастки параллельно производственному процессу идет обновление станочного парка, ведутся подрядные работы по реконструкции производственных площадей цеха. На стадии завершения и подготовки к сдаче находятся два новых производственных участка: раскройно-заготовительный и сварочно-сборочный.

73 единицы вспомогательного оборудования поставлено в рамках проекта по техническому перевооружению участка механической обработки деталей системы управления вертолета. В рамках комплексной программы энергосбережения утвержден проект по строительству главной понизительной подстанции для нужд производственной площадки АО «У-УАЗ».

-

-

1 февраля в Пущине прошла презентация новой лаборатории на базе ООО «Тест-Пущино».

Лаборатория будет заниматся:

— Испытаниями пищевой продукции, кормов для животных, продовольственного сырья, воды на показатели безопасности и качества

- Ветеринарная диагностика

— Исследования (разработка тест-систем для анализа микотоксинов; RT-PCR для ГМО)

-

Модернизация производственных мощностей осуществляется на ОАО «345-й Механический завод» в городском округе Балашиха Московской области. В январе 2017 года предприятие произвело установку оборудования по производству металлической чаши для спортивных бассейнов.

С применением продукции выпускаемой ОАО «345-й Механический завод» построены такие объекты, как космодром «Байконур», военные аэродромы во Владивостоке, в Воркуте, Тикси, Храм Христа Спасителя, Московская кольцевая автомобильная дорога (МКАД), олимпийские объекты Сочи, жилые комплексы для служебного проживания военнослужащих Южного военного округа, автомобильные и железнодорожные пункты пропуска через государственную границу РФ в Республике Крым, военные полигоны Министерства обороны РФ, центр для паломников на территории Свято-Троицкой Сергиевой Лавры, физкультурно-оздоровительные комплексы Московской области и др.

-

Богословский алюминиевый завод (БАЗ, входит в ОК «Русал», город Краснотурьинск, Свердловская область) увеличит производство глинозема на 87 тыс. за счет модернизации производства, сообщил во вторник журналистам официальный представитель «Русала» по связям с общественностью в Уральском федеральном округе Роман Лукичев. Ранее компания сообщала, что в 2013 году было законсервировано производство алюминия на шестой серии БАЗа.

«В рамках проекта по модернизации глиноземного производства БАЗ ввел в эксплуатацию батарею декомпозиции № 1. Новое оборудование предназначено для обработки алюминатного раствора, оно позволяет увеличить выпуск глинозема на предприятии на 87 тыс. тонн в год. Инвестиции в данный проект составили 147 млн рублей», — сказал он.

Уровень производства глинозема на БАЗе увеличится на 10% после введения в эксплуатацию батарею декомпозиции № 1. Это существенный показатель для завода, так как ранее производство глинозема увеличивалось на 1-3%.

По последней информации, мощность Богословского алюминиевого завода «Русала» позволяет производить из бокситов более 900 тыс. тонн глинозема в год.

-

СИБУР увеличил мощности пиролиза в Кстово НИжегородской области на 3,3%. Предприятие сможет ежегодно производить свыше 370 тыс. тонн этилена.

В октябре 2016 года Волго-Окское управление Ростехнадзора уведомило предприятие об итогах экспертизы промышленной безопасности, проведенной после технического перевооружения пиролиза на ООО «СИБУР-Кстово». Была зафиксирована мощность в 372 тыс. тонн этилена.

Данный документ является основанием считать новую мощность пиролиза проектной, установка может быть переименована из ЭП-360 в ЭП-370.

-

На подземном урановом руднике № 1 успешно прошли испытания экспериментальной модели ковшевого шахтного модернизированного погрузчика (ПКШМ), изготовленного на Дарасунском заводе горного оборудования. «Данное горное оборудование незаменимо при очистке горных выработок, водоотливных канавок и траншей, расположенных вдоль рельсового пути, зачистке просыпей горной массы под рудоспусками и в камерах. За смену ПКШМ способен отгрузить 20 куб.м горной породы. Погрузчик полностью механизирует труд горняков и один способен заменить бригаду из шести человек», — поясняет начальник участка ремонтно-восстановительных работ рудника № 1 Максим Авдеев.

Работает ПКШМ на сжатом воздухе, что в условиях шахты гарантирует безопасность при использовании, снабжен стрелой, на конце которой установлена рукоять с ковшом. Среди других преимуществ — автономное освещение фарой-генератором с пневматическим приводом, современное гидрооборудование и усиленные несущие части.

-

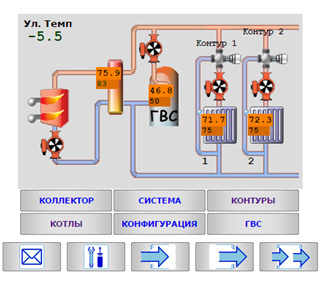

Внедрением АСУ ТП (технологическими процессами) на предприятиях группы компаний «АгроПромкомплектация» занимается коллектив Отдела автоматизированных систем управления технологическими процессами под руководством Вячеслава Хлюдзинского. В 2016 году ими был реализован пилотный проект на двух свинокомплексах компании: Ваблинском, который расположен в Конышевском районе Курской области и Троицком (расположен в Железногорском районе Курской области). В настоящее время на этих свинокомплексах диспетчеризированы все котельные, на других свинокомплексах — активно внедряется уже опробованная и модернизированная АСУ ТП.

-

АО «Шадринский автоагрегатный завод» (предприятие машиностроительного комплекса УГМК) продолжает модернизацию энергогенерирующих мощностей. На заводской ТЭЦ запущена паровая турбина Siemens SST-060 мощностью 3,5 МВт.

-

«Северсталь-метиз» (входит в ПАО «Северсталь») запустил в работу новый волочильный участок, завершив третий этап модернизации оборудования на череповецком предприятии в Вологодской области. Инвестиции с начала проекта обновления производственного парка составили более 600 млн рублей.

Новый участок, состоящий из 12 единиц оборудования, открыт 30 января. В результате реализации всех трех этапов цех получил 27 новых волочильных станов и новый водооборотный цикл. Кроме этого, в начале 2017 года завершены работы по монтажу новой линии по производству проволоки для мюзле.

Модернизация увеличит производительность предприятия, позволит начать освоение новых видов продукции и улучшить ее качество. Благодаря успешной реализации первых двух этапов (в 2014 и 2015 году соответственно) совокупная мощность цеха по производству проволоки возросла. В итоге в мае был установлен очередной рекорд по производству оцинкованной проволоки в объеме 9 167 тонн.

-

Административно-бытовой корпус цеха № 30 Салаватского химического завода (Башкирия) сдало в эксплуатацию Главное управление специального строительства по территории Урала. Акты приёма в эксплуатацию корпуса подписаны.

В соответствии с долгосрочной программой развития предприятия до 2022 года Уральский главк продолжает реконструкцию Салаватского химического завода. Всего работы ведутся на десяти объектах с участием двухсот специалистов Главного управления специального строительства по территории Урала.

Наиболее крупным из строящихся объектов является основной производственный корпус цеха № 30. Необходимо отметить, что строительно-монтажные работы ведутся одновременно с монтажом крупногабаритного технологического оборудования, которое невозможно установить в уже готовое здание. Поэтому процесс разделён на несколько этапов и предусматривает чёткую координацию действий между всеми участниками проекта: заказчиком, поставщиками и подрядчиками.

-

Производитель высокотехнологичной спецодежды из арамидных тканей увеличил с начала 2017 года собственные мощности по разработке новых моделей и конструкций спецодежды, инвестировав порядка 9 млн рублей. Экспериментальная служба на предприятии «Энергоконтракта» в Томилино (Московская область) расширила в 7 раз собственные площади до 1350 м2. Это позволит существенно ускорить процесс создания новых изделий и усовершенствования имеющихся, и как результат, сократить сроки запуска их в производство.

Сейчас в работе более 200 изделий из «умных» тканей — одежда для защиты от электрической дуги, нефти и нефтепродуктов, искр и брызг расплавленного металла, механических повреждений. Технологичная спецодежда используется по всей стране и за ее пределами энергетиками, нефтяниками, сварщиками, работниками железнодорожного транспорта. Создание каждой конструкции и ее подготовка к поточному производству это длительный процесс и практически индивидуальный подход.

-

27 января завод «ВКП ЛТ» (г. Вязьма, Смоленская область) открыл красильно-жировальный цех. Проект реализован с помощью займа Фонда развития промышленности (ФРП).

В рамках проекта предприятие существенно расширит цветовую палитру продукции и увеличит объем производства на 50%. Оно планирует занять 11% российского рынка натуральных кож и краста (кожа без лицевой отделки), потеснив иностранных производителей, которые сейчас занимают 22% рынка. Часть продукции пойдет на экспорт, большей частью в Италию.

Общая стоимость проекта составляет 386,6 млн рублей, из них 271 млн рублей «ВКП ЛТ» получило от ФРП в октябре 2015 г. в качестве займа под 5% годовых на 5 лет. Средства ФРП были направлены на приобретение, монтаж, наладку современного итальянского оборудования, а также запуск серийного производства новых артикулов натуральных обувных, галантерейных и мебельных кож в широкой цветовой гамме.

Реализация проекта позволит предприятию до 2020 года получить 1,5 млрд рублей выручки и перечислить налоговые поступления. На заводе создано 50 новых рабочих мест.

-

На участке изготовления алюминиевых теплообменников «Оренбургского радиатора» (предприятие машиностроительного комплекса УГМК) выведена на заданную производственную мощность автоматизированная линия, предназначенная для изготовления элементов, используемых при производстве сердцевин радиаторов.

«Новое оборудование было приобретено в рамках программы развития производства алюминиевых теплообменников и реализации концепции импортозамещения, так как ранее охлаждающие ленты и пластины мы закупали в Китае, сейчас изготавливаем на новом оборудовании самостоятельно», — рассказал главный технолог предприятия Николай Калмыков.

Напомним, «Оренбургский радиатор» выпускает теплообменники различного назначения: водяные, масляные, воздушные (ОНВ), а также радиаторы отопителей, блочные системы охлаждения, отопления и др. для сельскохозяйственной, дорожно-строительной и специальной техники, передвижных электростанций, грузовых и легковых автомобилей с мощностью двигателей от 6 до 600 кВт. На сегодняшний день номенклатура выпускаемых изделий насчитывает более 500 наименований.

-

Мощность нового объекта завода позволяет обрабатывать 20 тысяч конструкций в год. На площади более 8 тысяч квадратных метров расположено новейшее европейское оборудование. Оно включает в себя капусулу предварительной подготовки с 11 ваннами для травления, флюсования, обезжиривания и промывки, сушильная камера, станции съема и навеса конструкций и изделий, печь горячего цинкования с 13-метровой ванной.

Новые технологические линии завода позволят оцинковывать любые изделия, включая конструкции особо крупного габарита. В результате оцинкования на поверхности металла формируется защитное покрытие, устойчивое к коррозии и сколам. Применяемый в цеху метод значительно увеличивает срок использования изделий, которые на заводе изготавливают для газовой, энергетической и нефтяной отраслей. Предприятие потратило 900 млн рублей собственных средств на реконструкцию цеха.

-

Перерабатывать попутный нефтяной газ в Югре стало проще и безопаснее. На Локосовском газоперерабатывающем заводе провели масштабную модернизацию. Теперь высокие технологии позволяют управлять агрегатами удаленно, из операторной комнаты. Отсюда через компьютеры можно запускать и останавливать оборудование, менять температуру и давление. Автоматика способна без вмешательства человека предотвратить аварийную ситуацию, а специальные датчики предупредят о выбросах газа в воздух. Стоит отметить, что ежегодно на завод поступают около 400 миллионов кубометров попутного газа.

-

На производственных площадях компании Курганхиммаш подходят к завершению работы по вводу в эксплуатацию нового технологического оборудования.

Закончена модернизация участка цеха № 45 по изготовлению толстостенных обечаек- завершается монтаж печи для нагрева листов перед вальцовкой, а также шахтной печи для термообработки обечаек.

Модернизирован стенд для автоматической сварки продольных швов обечаек. Теперь ООО «Курганхиммаш» может изготавливать обечайки наружным диаметром до 4000 мм. На участке тяжелого оборудования цеха проводятся шеф монтажные и пуско-наладочные работы установки для автоматической сварки кольцевых швов изделий диаметром до 5000 мм и массой до 180 т.

Данная установка оснащена сварочным оборудованием для автоматической сварки фирмы ESAB, а также роликоопорами на рельсовых тележках грузоподъёмностью до 180 т.

Введен в эксплуатацию второй тяжелый участок для изготовления оборудования массой до 180 т.

-

На завод «Омский каучук» поступила партия отечественного технологического оборудования для цеха по производству фенола-ацетона. Первая поставка в рамках реализации проекта технического перевооружения производства фенола-ацетона на заводе «Омский каучук» включает 20 теплообменных аппаратов общей стоимостью свыше 50 млн рублей. Всего на площадке планируется размещение более 100 теплообменников.

Кожухотрубные теплообменники спроектированы по индивидуальному заказу и выполнены из сертифицированных материалов. В ближайшее время будет проведен входной инструментальный контроль, призванный подтвердить их надежность, герметичность и высокий коэффициент теплопередачи. Установка оборудования запланирована на март 2017 года.