Блог «Модернизация»

Блог для новостей о модернизации в России

-

РУСАЛ запустил в промышленную эксплуатацию прокатный стан «Properzi» на Кандалакшском алюминиевом заводе (КАЗ) в рамках проекта модернизации литейного отделения предприятия. Инвестиции в проект составили около 115 млн рублей.

Новое оборудование обеспечит выпуск до 50 тыс. тонн продукции с добавленной стоимостью (ПДС) в год. Запуск нового стана позволит выпускать семь новых для КАЗа типоразмеров катанки диаметром 9,5, 12, 14, 15, 19, 23 и 25 мм. До этого на заводе производилась продукция лишь одного размера — 9 мм. Также на КАЗе будет начато производство катанки из сплавов серий 1ххх, 6ххх и 8ххх.

Основными потребителями катанки КАЗа будут кабельные заводы на территории России и за рубежом.

-

Березовское золоторудное месторождение в Свердловской области — старейший золотоносный проект на территории России. Его разработка началась еще в далеком 1745 году, когда на российском престоле сидела императрица Елизавета Петровна. Собственно, с началом работ на этом месторождении связывают зарождение золоторудной промышленности в России как таковой.

Не удивительно, что за прошедшие 250 с лишним лет месторождение было порядком выработано. На существовавшем тогда технологическом уровне, естественно. Ну, а после начала девяностых годов работы на месторождении и вовсе сократились до минимума. Так, последние пятнадцать лет шахта «Северная», входящая в комплекс Березовского месторождения, была законсервирована и заполнена водой.

Однако недавно предприятие «Березовский рудник» приняло решение возобновить добычу золота на глубоких горизонтах шахты «Северная». Ее расконсервировали, воду откачали, и на сегодняшний день специалисты компании уже приступили к горнопроходческим работам. Уже пройдено более 400 погонных метров породы, ведется вскрытие Петропавловской, Второпавловской и Севастьяновской даек.

-

В углеподготовительном цехе коксохимического производства ММК введён в эксплуатацию современный передвижной разгрузочный многофункциональный комплекс производства ОАО «МК Ормето ЮУМЗ» (город Орск). Помимо решения производственных и экономических задач, его запуск значительно улучшит и условия труда в углеподготовительном цехе.

-

Роботизированный сварочный комплекс запущен в работу на Брянском машиностроительном заводе (АО «УК «БМЗ», входит в состав ЗАО «Трансмашхолдинг»).

Уникальное оборудование предназначено для сварки металлоконструкций.

В начале года наладчики организации «IGM-сервис» (г. Тверь) совместно с заводскими специалистами произвели монтаж робота и его пусоконаладку, отработали на образцах режимы сварки. В отделе главного сварщика разработали управляющие программы, ориентированные на сварку двух основных изделий — корпуса колесно-моторных блоков и поперечных связей рамы тележки тепловоза.

-

В цехе покрытий металла № 1 Череповецкого металлургического комбината модернизировали агрегат комбинированного реза, благодаря чему прокатчики смогли устранить дефект «царапины».

Металлические детали заменили на пластиковые. Видоизменилась и основная часть агрегата — дисковые ножи, а также делительные ролики, которые покрыли резиной. Теперь с агрегата выходит металлопрокат без механических повреждений.

-

На предприятии Уралтрубпром (г. Первоуральск, Свердловская обл.) введен в эксплуатацию новый двухпозиционный гидропресс с установкой шаблонирования для труб диаметром 144-377 мм длиной от 6 до 12.8 м. Гидропресс был установлен в первую производственную линию ТЭСА 102-377. Первая линия была ведена в эксплуатацию в 1992 г. С 2008 г. оборудование постоянно модернизируется. На данной производственной линии изготавливаются трубы круглого, прямоугольного и квадратного сечения.

Специалисты Уралтрубпрома совместно со специалистами компании-производителя разработали оптимальную конструкцию гидропресса с учетом всех требований по автоматизации процесса. Система видеонаблюдения, установленная на гидропрессе, позволяет одному оператору управлять всеми процессами. Двухпозиционный гидропресс позволит значительно увеличить производительность прессования (до 130шт./час) труб давлением до 70 МПа.

Специалистам «Уралтрубпрома» удалось всего за один месяц интегрировать оборудование в линию отделки ТЭСА 102-377. Монтаж оборудования был проведен полностью силами сотрудников завода без привлечения сторонних организаций.

-

На новгородской площадке «Акрона» пущена в работу новая эстакада налива аммиака производительностью 1500 тонн в сутки.

ПАО «Акрон» запустило в работу эстакаду, предназначенную для налива жидкого аммиака в железнодорожные цистерны с агрегатов второй и третьей очереди производства аммиака, а также с введенного в строй в июле 2016 года нового агрегата «Аммиак 4».

Решение о строительстве новой эстакады было принято в связи с увеличением мощностей по производству аммиака и появлением дополнительного объема сырья для реализации стороннему потребителю.

Аммиак — базовое сырье для производства азотных удобрений. Предприятия Группы «Акрон» производят два типа аммиака: безводный сжиженный аммиак и водный технический аммиак. Большая часть аммиака идет на внутреннюю переработку для производства минеральных удобрений.

-

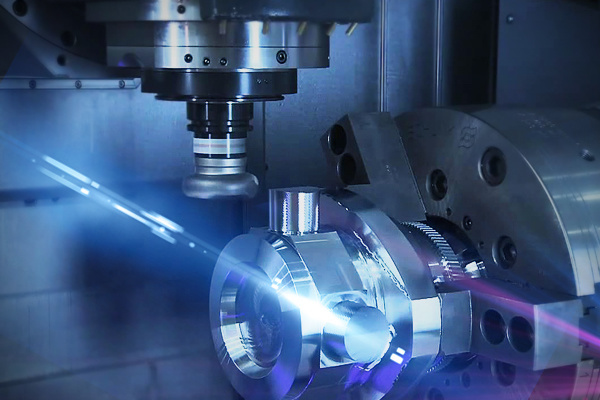

Технический парк завода Холдинга «Швабе» пополнен новым отечественным роботизированным станком для обработки деталей оптико-электронных приборов. В перспективе производительность труда на данном участке изготовления сложных деталей повысится на 11%.

Новое фрезерно-расточное оборудование с ЧПУ установлено на предприятии Холдинга — «Швабе — Приборы» в цехе опытного производства в рамках реализации федеральной программы технического перевооружения. Станок выполняет высокоточную комплексную обработку деталей сложной формы из различных материалов для изготовления опытных образцов оптико-электронных приборов.

-

На Омском нефтеперерабатывающем заводе «Газпром нефти» началось строительство автономной установки по производству водорода годовой мощностью 12,3 тыс. тонн. Технологический объект будет обеспечивать водородом высокой чистоты (99,9%) новые и реконструируемые комплексы гидроочистки, предназначенные для сокращения содержания серы в компонентах моторных топлив. Он позволит исключить зависимость процессов гидроочистки от степени загрузки установок каталитического риформинга⃰, где сейчас водород вырабатывается как сопутствующий продукт.

Проект новой водородной установки разработан российским инжиниринговым центром «Омскнефтехимпроект». Инвестиции «Газпром нефти» в строительство объекта составят 3,4 млрд рублей, ввод установки в эксплуатацию запланирован на конец 2017 года.

-

Предприятие Холдинга «Швабе» внедрило в производство сложных деталей небольших и средних размеров новый автоматизированный центр. Данное оборудование позволяет осуществлять как мелкосерийное, так и крупносерийное бесперебойное производство различных изделий при минимальном участии человека.

Новый высокоточный пятикоординатный центр фрезерной обработки с числовым программным управлением был запущен в работу в начале марта в лаборатории перспективных технологий предприятия Холдинга «Швабе» — Вологодского оптико-механического завода (ВОМЗ) в рамках реализации плана технического перевооружения 2017 года.

Новое оборудование оснащено устройством автоматической смены паллет, а также автоматическим сменщиком инструмента с магазином матричного типа на 120 позиций. Данный центр в ходе обработки выполняет заданную последовательность движений в зависимости от геометрии каждой детали, при необходимости меняя инструмент, скорость и интенсивность воздействия на металлическую заготовку. С применением многопаллетного режима работы станка вспомогательное время изготовления деталей снижается примерно на 50%, за счет чего увеличивается фактическая загрузка оборудования и повышается эффективность его использования на 10-80%.

«В настоящее время автоматизированные станки с ЧПУ функционируют практически на всех производственных участках завода. С началом их применения съем деталей на нашем предприятии увеличился примерно в 5 раз», — отметил генеральный директор Вологодского оптико-механического завода Василий Морозов.

До конца 2017 года ВОМЗ в рамках программы техперевооружения планирует закупить более 5 единиц различного высокотехнологичного оборудования.

-

Группа ЧТПЗ увеличивает объем производства насосно-компрессорных труб (НКТ) с высаженными наружу концами с 18 до 35 тыс. тонн в год. Расширение мощностей стало возможным благодаря программе модернизации, проведенной в Финишном центре по производству труб нефтяного сортамента.

В рамках модернизации на предприятии были заменены комплектующие для трубонарезных станков, машин навертки муфт, установки для гидроиспытания труб, а также обновлено программное обеспечение оборудования.

ПНТЗ производит НКТ с высаженными концами диаметрами 60, 73 и 89 мм и толщиной стенки от 5 до 8 мм из углеродистых, легированных и коррозионно-стойких марок стали. Продукция предназначена для добычи нефти и газа, нагнетания воды и сжатого воздуха, а также производства ремонтных работ на скважине. Прочность труб позволяет погружать их на глубину до 7 км, а также использовать для текущего и капитального ремонта скважин.

— Развитие производства труб нефтяного сортамента позволит нарастить долю продукции с высокой добавленной стоимостью, а также обеспечить улучшенные потребительские свойства и качество труб белых металлургов. Реализация данного направления инвестиционной программы Группы ЧПТЗ продолжится в 2017 году, — сказал технический директор Группы ЧТПЗ Кирилл Никитин.

Основные потребители НКТ с высаженными наружу концами — компании Лукойл, Роснефть, Башнефть. По итогам 2016 года доля Группы ЧТПЗ на российском рынке насосно-компрессорных труб составила 34%.

-

На ЕВРАЗ НТМК начались работы по строительству шаропрокатного стана. В рельсобалочном цехе готовится площадка под монтаж оборудования, заливается фундамент для строительства печи нагрева заготовки.

Параллельно идут работы по производству технологического оборудования. Генеральный подрядчик проекта — «Томская электронная компания» — поставит на комбинат современную установку собственной разработки по термообработке шаров, разработает автоматизированную систему управления и вспомогательное электрооборудование.

Шаропрокатный стан будет построен в одном из пролетов рельсобалочного цеха, где раньше располагались изотермические печи. В корпусе демонтировали старое оборудование, сделали ремонт, заменили освещение. Стан протяженностью 300 метров будет состоять из нескольких участков: нагрева заготовки, прокатки шаров и термической обработки.

-

НПП «Машпром» (г. Екатеринбург) осуществляет поставку оборудования и надзор линии правки и отжига титановых плит для листопрокатного комплекса корпорации ВСМПО-Ависма (г. Верхняя Салда).

Монтаж идет полным ходом, стоит задача в кратчайшие сроки осуществить монтаж и запуск оборудования. Поставка и монтаж оборудования производится по утвержденному графику с выделением этапов строительных работ и монтажа оборудования. Часть оборудования установлено на подготовленные ранее фундаменты, изготовление остальных фундаментов заканчивается.

По утвержденному графику новая линия правки титановых плит должна быть запущена в августе 2017 г.

-

Артемовская золоторудная компания официально запустила новую промышленную установку по получению золота в Курагинском районе Красноярского края.

Новая промышленная установка позволяет получать золото из лежалых хвостов методом кучного выщелачивания. Она рассчитана на переработку 200 тыс. т хвостов с выходом 287 кг золота ежегодно.

На предприятии трудится 120 человек.

Артемовская золоторудная компания вложила 400 млн рублей, что позволило реанимировать ранее остановленный проект по организации установки кучного выщелачивания: инвестор приобрел недостающее оборудование, были достроены здания, закуплены реагенты и материалы.

Генеральный директор предприятия Юрий Мосягин отметил, что в настоящее время технология такой переработки золота уникальна, поскольку не применяется в масштабах страны. «Пока мы работаем с отходами рудного месторождения на одном участке 1,5 млн кубических метров и с содержанием в них золота до 3,5 тонн. Планируется вовлечь еще один участок, что позволит увеличить объемы переработки и получения золота».

-

Магнитогорский металлургический комбинат завершил реконструкцию сероулавливающих установок, предназначенных для очистки агломерационных газов аглофабрики № 2 от соединений серы и мелкодисперсной пыли.

Данное природоохранное мероприятие было выполнено в рамках «Плана основных мероприятий по проведению в 2017 году в Российской Федерации Года экологии» (распоряжение Правительства РФ от 2 июня 2016 г. N 1082-р) и соглашения о взаимодействии Министерства природных ресурсов РФ, Федеральной службы по надзору в сфере природопользования, Руководства Челябинской области и ОАО «ММК» (от 27.04.2016).

В ходе реконструкции был построен комплекс современных пылегазоулавливающих установок, обеспечивающий очистку всего объема образующихся аглогазов от соединений серы и мелкодисперсной пыли. В состав комплекса сероулавливающих установок входят три системы очистки, каждая состоит из высокоэффективного оборудования: электрофильтра и скруббера — абсорбера (диаметром 10 м и высотой 30 м) с трехъярусной системой орошения поглотительными растворами. Сероулавливающая установка аглофабрики № 2 обеспечивает очистку агломерационных газов от диоксида серы с эффективностью более 95%.

Первая поглотительная система была запущена в работу в 2015 году; вторая и третья установки были построены соответственно в августе и октябре 2016 года. В конце февраля 2017 выполнен заключительный этап реконструкции подземного борова (техническое сооружение, предназначенное для транспортировки всего объема агломерационных газов на очистку от аглофабрики № 2 до сероулавливающих установок).

Общая стоимость проекта — 3 814 млн. рублей. В 2016 году снижение выбросов в атмосферу составило 3 522 тонн.

-

НИИИС имени А. Н. Лодыгина (Республика Мордовия) провело модернизацию энергомеханического участка. Теперь компания получила возможность внедрять новейшие разработки и технологии изготовления на собственном производстве, а также выпускать продукцию в сфере металлообработки на заказ.

Приобретено оборудование от ведущих мировых производителей (вертикально-фрезерный обрабатывающий центр с ЧПУ, токарные станки с ЧПУ, координатно-револьверный пресс с ЧПУ, гидравлический листогибочный пресс с ЧПУ, сварочный полуавтомат инверторного типа с синергетическим управлением, камера нанесения порошковых материалов и др.)

Это позволяет выполнять самые сложные задачи в области токарно-фрезерных, сварочных работ, раскрою и гибки металла, порошковой окраске.

«Мы можем изготавливать как пробные партии, так и осуществлять серийный выпуск, — отмечают специалисты ООО „НИИИС имени А.Н. Лодыгина“. — Все этапы обработки материала подвергаются жесткому контролю, благодаря чему удается добиться высокого качества обрабатываемых деталей».

Реализация проекта по реорганизации участка позволила создать более 20 рабочих мест.

-

На участке цветного литья, который технически перевооружает Среднеуральский медеплавильный завод в г. Ревда Свердловской области (предприятие металлургического комплекса УГМК), установлены центробежная литейная машина и две индукционные плавильные печи емкостью в одну тонну расплава каждая.

Участок размещен в помещении ремонтно-механической базы, его площадь 400 м2. Сейчас здесь ведется кирпичная кладка стен для вспомогательных помещений, началось обустройство рабочих площадок. Кроме основного оборудования приобретены два литейных ковша весом 2 тонны, катковый смеситель, прибор для неразрушающего контроля отливок. Ожидается поступление нового 16-тонного мостового крана, планируется приобретение аспирационной установки для очистки отходящих от индукционных печей газов.

Модернизация участка цветного литья позволит производить на СУМЗе медное и бронзовое литье для производственных нужд всех предприятий УГМК. В частности, медные водоохлаждаемые элементы для плавильных агрегатов: кессоны различных типов, секции желобов; а также втулки, сегменты подшипников скольжения и другие изделия.

-

В плавильном цехе Красноярского металлургического завода (КраМЗ) завершена модернизация печи гомогенизации СДО-4, предназначенная для снятия внутреннего напряжения, модификации структуры сплавов и дальнейшего прессования труб. Специалистами КраМЗа была проведена огромная работа по установке системы управления и монтажу СДО-4.

В процессе модернизации системы управления старые регуляторы мощности с водяным охлаждением заменили на воздушные — они более надежны. Замене подверглись все силовые и контрольные кабели с защитной и пусковой аппаратурой. Установлен современный контролер, взявший на себя функцию регулирования, защиты печи, и компьютер с программой, позволяющей дистанционно управлять и контролировать параметры СДО-4, а также выбирать требуемые технологические карты с марками сплавов, опираясь на которые, оператор у монитора компьютера определяет и выбирает оптимальный режим термообработки.

Обслуживание оборудования печи упростилось — нет расхода воды, сократились энергозатраты. Уменьшились и трудозатраты: два человека вполне справляются, чтобы выполнять дневной объем производительности, равный 35 т. Раньше, по старинке, требовался наладчик для ремонта, настройки станции печи. Сейчас в этом нет необходимости.

-

Реализация мероприятий по перепланировке цеха началась в октябре 2016 года. Основной идеей проекта было разделение сборочного и механического производств, а также построение технологических потоков изготовления деталей и узлов.

Запущен дополнительный конвейер сборки погрузчиков МКСМ серии В/ВС, которые являются перспективным проектом по расширению продуктовой линейки промышленной техники. Создан отдельный участок с конвейером сборки «Волжского погрузчика» VP, отдельно организованным складом, зоной хранения крупных узлов после покраски и зоной хранения готовой продукции. Организован участок сборки кабин к погрузчикам МКСМ, тракторам АГРОМАШ упрощенной конструкции «Владимирец», а также платформ самоходных шасси. Завершен перенос экспериментального участка, отдела технической подготовки производства и сварочных постов. Смонтированы и установлены гидравлические гибочные прессы, трубогибы и прессовое оборудование, ленточно-пильные, отрезные и ряд других станков.

По завершении проделанных работ освободилось более 3000 квадратных метров площадей, что позволяет увеличить производственные мощности цеха № 1 за счет дополнительной загрузки производства.

-

В фасонно-литейном цехе ЕВРАЗ НТМК (г. Нижний Тагил) завершено техническое перевооружение кузнечного отделения. Установка нового оборудования позволит на 10 процентов снизить потребление природного газа и на 6-процентный расход металла при производстве заготовок для деталей.

В кузнечном отделении изменена схема работы, создан заготовительный участок с современной полуавтоматической ленточной пилой и модернизированным расточным станком для центровочных отверстий. Ленточную пилу обслуживает один человек. Он загружает прокат на станок, программирует агрегат на дальнейшие действия и затем готовую заготовку перемещает на место хранения. Также на кузнечном участке установлен новый кран, спроектированный инженерами центральной лаборатории механизации комбината.

Фасонно-литейный цех изготавливает более 1000 видов заготовок для производства запасных частей для доменного, конвертерного и всех прокатных цехов ЕВРАЗ НТМК.