Блог «Модернизация»

Блог для новостей о модернизации в России

-

14 марта на Ульяновском патронном заводе состоялся запуск новой производственной линии.

Работа по модернизации производства проводилась в интересах силовых ведомств России. Строительство нового цеха шло в рамках реализации федеральной целевой программы, которая была рассчитана на три года — с 2015 по 2017.

Инвестиции в производство составлили около 1 млрд рублей.

В ходе модернизации было закуплено оборудование, которое позволяет обеспечить высокоточную отладку процессов и обеспечить автоматический контроль основных параметров процессов (на основе ЧПУ). Разработаны и изготовлены уникальная оснастка, инструмент, программное обеспечение, позволяющие выполнять технологические операции с необходимой точностью. В итоге была создана уникальная технология изготовления новых видов продукции.

На новом оборудовании будет производиться патроны калибра 338 лапуамагнум и патрон калибра 308 винчестер. Это высокоточные снайперские патроны, которые стоят на вооружении в Российской Федерации. Они очень востребованы и в РФ, и в мире. Уникальность этого комплекса заключается в том, что если раньше в России только собирали такие патроны, то сейчас на заводе будут изготавливать гильзы, пули, оболочку и все необходимые компоненты и все это собирать.

-

Производственные мощности ООО «СкатЗ» полностью модернизированы, что позволило усовершенствовать технологические процессы, сделать производство более экономичным и безопасным для экологии, освоить выпуск ряда совершенно новых продуктов, не имеющих аналогов в России.

Комплексная программа поэтапной модернизации всех производственных узлов Салаватского катализаторного завода стартовала в 2013 году, на её реализацию было направлено свыше 500 млн рублей.

«Полномасштабная модернизация завода направлена в первую очередь на прекращение импортозависимости предприятий нефтегазовой отрасли от иностранных поставщиков. Наша задача — способствовать постоянному повышению качества подготовки, переработки газа и нефтепродуктов путем непрерывных научных изысканий и внедрения новых типов сорбентов и катализаторов», — отмечает генеральный директор ООО «СкатЗ» Дмитрий Медведев.

В качестве одного из приоритетных направлений было выбрано производство силикагелей всех марок, в том числе типа АСМ, который применяется для осушки газа в газотранспортной системе ПАО «Газпром». Производство этого вида продукции было выведено на полную мощность в первом полугодии 2017 года.

-

В Тольятти стартовал выпуск лифтбеков LADA Granta Liftback (LB) после переноса производства из Ижевска. Завод «LADA Ижевск» сфокусирован на выпуске бестселлеров семейства Vesta.

С производственной площадки «LADA Ижевск» было перенесено более 500 единиц сварочного оборудования и оснастки. Параллельно шла подготовка и обучение специалистов в Тольятти для работы во вторую смену на линии Kalina/Granta. В связи с расширением производства, были привлечены дополнительные сотрудники из индустриального парка АВТОВАЗа, а также из других подразделений компании.

-

Завод «Ижсталь» запустил линию для отделки самого высокомаржинального сортового проката на рынке, сообщает пресс-служба предприятия.

«Ввод в эксплуатацию новой линии расширяет возможности завода по выпуску обточенного прутка диаметром до 25 мм, на который у нас есть большой объем заказов», — прокомментировал управляющий директор ПАО «Ижсталь» Сергей Козеннов.

Линия позволяет получать обточенный пруток диаметром от 10 до 25 мм из всей марочной номенклатуры стали, выпускаемой заводом, в том числе из нержавеющих, инструментальных и быстрорежущих марок. Оборудование обеспечивает высокую точность геометрических размеров и качество поверхности металла. Произведенная на линии продукция поставляется предприятиям точного машиностроения, автомобильной, авиационной, нефтегазовой промышленности. Мощность производства — 3,5 тыс тонн в год.

-

На Челябинском электрометаллургическом комбинате введен в эксплуатацию комплекс по окомкованию.

До сих пор метод жесткой экструзии еще никогда не применялся на российских предприятиях. Первопроходцем стал Челябинский электрометаллургический комбинат, внедривший у себя данный метод окомкования пыли при производстве ферросиликомарганца.

До недавнего времени мощности комбината не могли обеспечить полное вовлечение отсевов руд и в больших объемах использовать мелкие руды, закупаемые из-за рубежа. Новый комплекс по окомкованию обеспечивает вовлечение в производство как накопленных мелких классов минерального сырья, так и дешевое покупное сырье.

На следующем этапе ЧЭМК приступит к рекультивации накопленных отвалов.

Переход к безотходному производству является частью масштабной программы экологической модернизации предприятия, которая реализуется с 2007 г. В программу заложено порядка 9 млрд рублей.

В начале 2017 г. ЧЭМК открыл участок по уплотнению микрокремнезема. В таком виде он превращается в ценный строительный материал, который может использоваться при производстве влагостойкого бетона и асфальта. Таким образом, комбинат превратил собственные отходы в товарную продукцию, которая пользуется большим спросом у клиентов из Японии и ОАЭ.

-

На Белорецком металлургическом комбинате (БМК) введено в строй новое экологическое оборудование в цехе высокопрочной проволоки. Модернизация позволит отказаться от применения кислоты в производстве проволоки, в восемь раз снизить промышленные стоки и обеспечить их соответствие водоохранным нормативам.

БМК начал реализацию проекта по отказу от кислотного травления и переходу на наилучшие доступные технологии в 2015 году. Вложения предприятия составили порядка 200 млн рублей. Две новые промышленные линии итальянской фирмы Promostar стали завершающим этапом проекта.

Новое оборудование удаляет окалину со стальной катанки механическим способом — с помощью специальных устройств-окалиноломателей. В процессе очистки катанка из размоточного устройства поступает на специальные ролики, где за счет изгиба удаляется окалина. Ранее очистка от окалины осуществлялась травлением кислотой. Новая технология исключает из производственного процесса целый ряд источников загрязнения сточных вод, образующихся при травлении и последующей промывке катанки водой. Теперь объем сточных вод цеха снижен в восемь раз: с 2400 до 300 кубических метров в сутки.

-

Нижегородский авиастроительный завод «Сокол» (Нижний Новгород, филиал АО «РСК «МиГ) ввел в эксплуатацию новый участок для покраски агрегатов самолетов, сообщается в пресс-релизе РСК.

Открытие нового участка для покраски агрегатов авиакомплекса МиГ-35, а также высотного перехватчика МиГ-31 состоялась 13 марта. На данном участке будут осуществляться также работы по покраске агрегатов и узлов для самолетов МиГ-29М/М2, МиГ-29К/КУБ и для гражданского лайнера Ил-114.

Работы по модернизации проводились в рамках федеральной целевой программы реконструкции предприятий ОПК.

«В 2017 году мы полностью и в срок на заводе «Сокол» выполнили гособоронзаказ по модернизации истребителей МиГ-31, отчитавшись в числе первых. Для достижения высоких показателей по сдаче продукции, мы открыли участок покраски агрегатов, оборудованный новейшим автоматизированным оборудованием, для покраски широкой номенклатуры изделий — воздухозаборников, подвесных топливных баков, бак-конструкций крыла и других агрегатов. Все элементы управления процесса покраски автоматизированы и позволяют дистанционно отслеживать температуру, влажность и другие параметры внутри камеры», — приводятся в сообщении слова гендиректора РСК «МиГ» Ильи Тарасенко.

-

Уникальная автоматическая линия, не имеющая аналогов в России, позволяет производить различные по конструкции и типоразмеру ленты не только для серийных, но и для перспективных образцов гражданской и специальной техники.

С августа прошлого года линия работала в тестовом режиме, сейчас загружена на полную мощность.

Процесс производства гусеничной ленты полностью автоматизирован. Операторы осуществляют контроль за точной и бесперебойной работой систем, всю работу за них делают роботы. Каждая гусеничная лента в среднем состоит из тысячи различных деталей, которые собираются в единое целое. В начале сборочной линии установлены специальные кассеты с отдельными элементами гусениц, а на выходе получаются уже готовые гусеничные ленты.

-

В Свердловской области дан старт работе нового плавильного комплекса Кушвинского завода прокатных валков.

Инвестиционный проект стоимостью почти в 150 млн рублей реализован в рамках масштабной модернизации вальцеделательного производства предприятия, которую предполагается провести до 2020 года.

Плавильный комплекс состоит из двух индукционных плавильных печей объемом 16 тонн каждая. В стоимость проекта вошла не только покупка и установка оборудования, но и строительство линии электропередачи от подстанции Гороблагодатская. Запуск в промышленную эксплуатацию плавильного комплекса позволит увеличить объем производства предприятия до 22 тысяч тонн валков и сделать продукцию завода более конкурентоспособной за счет повышения качества расплава при применении так называемого дуплекс-процесса — процесса двойного переплава. Также после ввода нового оборудования снизится удельный расход электроэнергии.

-

Учалинский ГОК (Учалы, Башкирия, входит в УГМК) приступил к монтажу подземной вентиляторной установки Ново-Учалинского рудника. Оборудование, стоимостью 130 миллионов рублей, изготовил Артемовский машиностроительный завод «ВЕНТПРОМ».

В настоящее время ведется монтаж двух вентиляторов мощностью 1600 кВт каждый. На подземном горизонте 144-го метра, где они и разместятся, подготовлены две камерные выработки. В камере для вентилятора № 1 уже построено бетонное основание, смонтированы металлоконструкции. В настоящее время ремонтно-монтажное управление приступило к сборке и монтажу самого 18-тонного агрегата, который под землю транспортировали по частям.

«Такое габаритное оборудование, как вентиляторные агрегаты, мы еще не спускали в шахту. Пришлось разобрать каждый вентилятор на две части и везти на санях. Задача была непростой — предстоял спуск по карьеру до портала шахты, затем транспортировка по подземным выработкам до места монтажа. Все прошло, как надо», — заявил начальник цеха комплексного участка подземных монтажных работ Константин Аптикеев.

Запуск вентиляторного агрегата № 1 в эксплуатацию запланирован в марте. Он обеспечит поступление свежего воздуха на нижние горизонты строящегося Ново-Учалинского рудника.

-

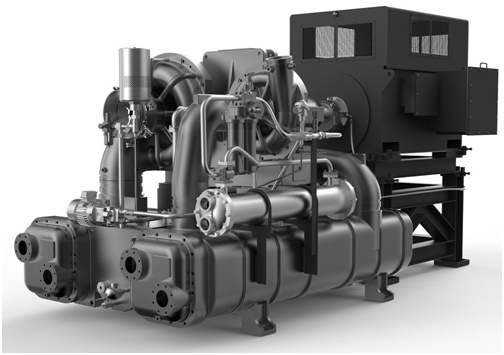

ПАО «Северсталь», получило электрокомпрессоры для Череповецкого металлургического комбината с завода-изготовителя HANWHA TECHWIN (Южная Корея).

Реализация инвестпроекта по замене компрессоров на ЧерМК обеспечит сжатие воздуха до нужных величин и его подачу в сеть при меньшем расходе электроэнергии. За счет использования современного энергоэффективного оборудования расход электроэнергии на процесс сократится на 27%.

Стоимость инвестпроекта — около 1 млрд рублей

-

Северсталь модернизировала пресс-2000 в цехе заготовительного производства машиностроительного центра «Тяжмаш» (входит в дивизион «Северсталь Российская сталь»).

«Инвестпроект стоимостью более 48 млн руб. курировали специалисты центра реализации инвестпроектов стального дивизиона. Работы выполнялись при непосредственном участии сотрудников цеха технического обслуживания и ремонта центра „Промсервис“. Модернизация агрегата позволила увеличить производительность пресса, повысить качество выпускаемой продукции и сократить ее себестоимость», — прокомментировал генеральный директор дивизиона «Северсталь Российская сталь» Вадим Германов.

Поставщик оборудования — компания «Уральский инжиниринговый центр» — установил новую систему управления прессом, комплекс очистки рабочей жидкости и систему смазки узлов агрегата.

Ремонтные службы дивизиона заменили изношенные элементы оборудования — рабочие гидроцилиндры, поврежденные части кузнечного стола и трубопроводов. После модернизации изменилась точность ковки в размер. Допуски сократились с 10 до 3-5 мм.

Благодаря обновлению улучшились также условия труда операторов. Управление оборудованием стало полностью автоматизированным, а для персонала установили закрытый пост, оборудованный кондиционером.

-

6 марта прошла церемония открытия механоштамповочного цеха, давшего в 1942 году начало Сарапульскому электрогенераторному заводу (СЭГЗ). Полная реконструкция длилась 2 года. В самом старом на предприятии корпусе произведён капитальный ремонт и обновлено оборудование.

Реконструкция механоштамповочного цеха проводилась в соответствии с «Программой развития СЭГЗ на период 2016-2020 годы» в течение 2016 -2018 годов. Она была осуществлена без остановки.

Стоимость выполненных работ по ремонту составила более 242 млн рублей.

-

Отечественное предприятие «Рикор Электроникс» (до марта 2006 года — «Арзамасский Завод радиодеталей») сообщило о завершении модернизации линии под серийное производство материнских серверных плат. В обновление производства вложено около 200 млн рублей. Пилотный запуск линии запланирован на апрель 2018 года.

-

Оборудование, с помощью которого на стеклотару Экрантм наносят упрочняющее покрытие с нанотрубками, установили на всех трех линиях по выпуску облегченной бутылки по технологии NNPB (Narrow Neck Press and Blow — узкогорлое прессовыдувание, уменьшает вес изделия до 280 г).

Напомним, одностенные углеродные нанотрубки синтезирует новосибирская компания OCSiAl. Композит с нанотрубками разработали специалисты ООО УК «Ломоносов Капитал» (актив РАТМ Холдинга): одно из направлений деятельности венчурного фонда — поиск современных технологий производства стекла.Добавление небольшого количества нанотрубок (0,05%) в технологическую жидкость влияет на прочностные характеристики тарного стекла.При распылении нанотрубки закрепляются в местах микродефектов, образуя своего рода «заплатки».Стеклотара с нанопокрытием не дороже, чем без такового,для изготовления миллиона облегченных бутылок, стекломассы требуется на 90 тонн меньше, чем для того же миллиона стандартных, при этом выбросы CO2 сокращаются на 40 тонн.

-

На ПАО «Казаньоргсинтез» запущено новое производство рукавной трехслойной FFS-пленки, которя предназначена для изготовления мешков на высокопроизводительных расфасовочно-упаковочных машинах с последующей упаковкой в них всего объема отгружаемой полимерной продукции.

Инвестиции в строительство новой линии составили порядка 316 млн рублей.

Линия открыта на территории завода по производству и переработке олиэтилена низкого давления, входящего в структуру «Казаньоргсинтеза». Фактически с этого дня завод по производству и переработке полиэтилена низкого давления будет производить упаковку для своей продукции самостоятельно из собственного же сырья. Планируемый объем выпуска — 2590 тонн в год (16 млн погонных метров)."Казаньоргсинтез".

Запуск в эксплуатацию производственной линии трехслойной FFS-пленки позволит полностью отказаться от закупки импортной упаковки и упаковки, изготовленной из сырья, закупаемого за границей, а также увеличить объем собственной переработки производимого полиэтилена разных марок, пленки и снизить себестоимость продукции. Экономический эффект превысит 51 млн рублей в год.

-

АО «УКБП» разрабатывает и производит системы электронной индикации и сигнализации для самолётов и вертолётов, отказоустойчивые системы сбора и обработки данных для контроля и управления общесамолётным оборудованием, комплексы бортового оборудования вертолётов. Предриятие участвует в реализации плана по импортозамещению в области авиационной промышленности.

В 2017 году Ульяновское конструкторское бюро приборостроения направило на модернизацию производства порядка 850 млн рублей.

Как рассказал генеральный директор АО «УКБП» Андрей Берг, модернизация производства проводится в рамках реализации федеральной целевой программы «Развитие оборонно-промышленного комплекса Российской Федерации на 2011-2020 годы».

-

Линия бесшпиндельного лущения станет продолжением технологической цепочки лущения на производстве большеформатной фанеры. В процессе лущения шпона на действующей линиив течение года образуется свыше миллиона единиц «карандаша» диаметром 80 мм. До сих пор он считался отходами и в дальнейшем производстве не использовался. Новая линия позволяет обрабатывать «карандаш» с диаметра 80 мм до 35 мм, что позволит выпускать дополнительно более тысячи кубометров сухого шпона в год. Производительность новой линии составляет около 6 куб. м. в смену.

Сумма инвестиций в данный проект составила почти 60 млн рублей.

Запуск новой линии лущения решает сразу несколько задач: повышает эффективность производства, оптимизирует расход сырья, увеличивает объемы выпуска готовой продукции, сокращает количество производственных отходов.

-

«Кыштымский медеэлектролитный завод» (ЗАО «КМЭЗ», г. Кыштым, Челябинская область, входит в Группу «Русская медная компания») завершил работы по установке двух дополнительных серий ванн по 40 ванн в каждой в цехе электролиза меди. Финальным этапом масштабного модернизационного проекта стал монтаж коммуникаций, обеспечивающих электроэнергией две новые серии электролизных ванн, — магистральной, бортовой и уравнительной ошиновки. Для нового оборудования специалисты КМЭЗ подобрали принципиально новую ошиновку.

Для выполнения заказа «Кыштымского медеэлектролитного завода» потребовалось около 23 тонн меди. Подрядчик поставил КМЭЗ основные питающие шины — цельный медный профиль, — а также разъединители, опоры для ошиновки, изоляторы. Монтажу ошиновки предшествовала футеровка новых электролизных ванн винипластом и опрессовка. Для подключения электросетей новых ванн в существующую магистраль пришлось остановить производственную цепь, однако слаженная работа подрядчиков и заводчан позволила прервать процесс электролиза всего на 10 часов.

-

После завершения второго этапа комплексной модернизации Сегежского ЦБК (ввода в эксплуатацию новой бумагоделательной машины № 11) Segezha Group продолжает качественное перевооружение производства. В рамках третьего этапа модернизации обновлен лесоподготовительный цех, модернизирована новая рубительная машина № 1, слешерно-распиловочное устройство, два окорочных барабана и система подачи балансов 1 и 2 потока. В течение 2018 года намечено продолжить положительный опыт модернизации.