Блог «Модернизация»

Блог для новостей о модернизации в России

-

14 августа 2019 года состоялось торжественное открытие реконструированного сборочного цеха 21.

Сборочный цех 21 — одно из важнейших подразделений, поскольку сегодня «АВИТЕК» единственный завод, занимающийся серийным выпуском и ремонтом катапультных кресел, которые устанавливаются на все типы самолётов боевой авиации России.

Это кресла единственные в мире, которые срабатывают в диапазоне от нулевой отметки до 25 тысяч метров над уровнем моря, фактически в стратосфере. Они сохранят жизнь летчику на скорости до 1400 км/час. За все годы проведено более 1000 успешных катапультирований.

-

Череповецкий металургический комбинат (входит в состав дивизиона «Северсталь Российская сталь») завершил капитальный ремонт стана 2000 в производстве плоского проката. В рамках ремонта был реализован крупный инвестиционный проект, стоимостью 2 млрд рублей, — модернизация установки ламинарного охлаждения.

За 14 дней был выполнен комплекс строительных и монтажных работ, проведены холодные испытания нового оборудования. Мероприятие направлено на повышение стабильности текущей технологии. Новое оборудование позволяет увеличить точность охлаждения по длине и ширине полосы, а также ускорить этот процесс.

Сегодня стан 2000 является одним из самых производительных агрегатов горячей прокатки в России. Он выпускает более шести млн тонн металлопроката в год, обеспечивая 65% объема товарной продукции предприятия.

-

В течение 2019 года на автомобильном заводе «КАМАЗа» продолжалась работа по обновлению и модернизации парка оборудования, что позволило улучшить условия труда и повысить качество продукции.

На линии сборки кабин нового модельного ряда КАМАЗ-5490 и КАМАЗ-54901 появилось несколько новинок. Так, предельный электрогайковёрт с электронным блоком управления (контроллером) в паре с манипулятором применяется для затяжки особо ответственных соединений 1-го класса при сборке передней подвески кабины модели 5490 и её модификаций.

Ещё семь предельных электрических винтовёртов с электронным блоком управления приобретены для затяжки педали подачи топлива, панели приборов, спального места, сидений, рулевого колеса, элементов рулевого управления, дверей кабины, которые тоже относятся к особо ответственным соединениям 1-го класса.

-

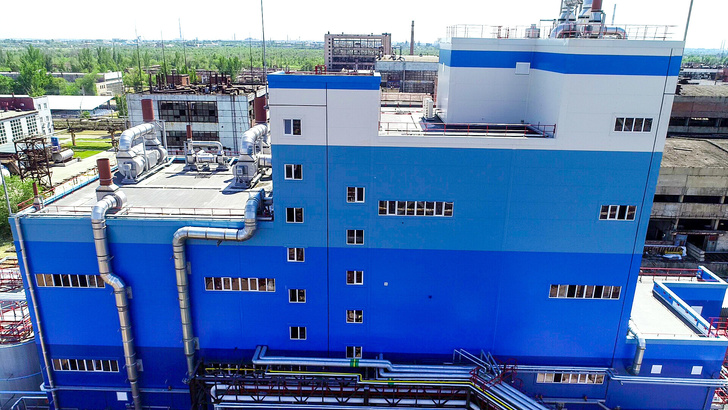

Объем инвестиций проекта по созданию современного производства карбамата МН завода «Волжский Оргсинтез» составил 1,2 млрд рублей. Новая технология соответствует передовым экологическим стандартам — газы фильтруют через специальную установку, воду очищают и используют повторно.

Импортозамещающее производство обеспечит потребность горно-обогатительных комбинатов в реагенте для извлечения цветных металлов из обедненных руд. Карбамат используется не только в добывающей промышленности, но и в производстве синтетических каучуков и латексов, в составе добавок к резинам, в качестве присадки к маслам и другим органическим продуктам, для очистки сточных вод от тяжелых металлов.

-

Завершён первый этап модернизации завода.

Стекольный завод им. Луначарского в пос. Березайка Бологовского района Тверской области, выпускавший медицинское и бутылочное стекло и имевший более чем 100-летнюю историю, был остановлен в ноябре 2013 года. Долги по налогам, зарплате, потреблённому газу нарастали лавиной. В декабре 2014 года завод был признан банкротом.

Многим казалось, что завод умер навсегда.

Однако с февраля этого года началась активная модернизация производства новым инвестором — предприятием «Чистое стекло».

На первом этапе полностью отремонтирована и реконструирована одна из печей, суточную мощность которой планируется увеличить на 30% и довести до 135 тонн стекломассы.

Инвестиции в первый этап составили порядка 250 млн рублей.

-

Практически полностью завершена модернизация котельного производства завода с установкой нового оборудования, включая уникальные образцы — такие, например, как автоматизированная линия сварки газоплотных панелей финской фирмы «PEMA» .

Это позволило значительно нарастить объемы производства, сократить сроки изготовления, уменьшить долю ручного труда и повысить качество продукции.

Наряду с переоснащением котельного производства стояла задача увеличения его загрузки. Департамент продаж энергетического оборудования на протяжении последних двух лет вел интенсивную работу по привлечению технологически сложных заказов, которые позволили бы обеспечить максимальную и длительную загрузку производства. Первым положительным результатом стал запуск осенью этого года двух котлов-утилизаторов.

-

https://s.gorodvo.ru/localStorage/news/a2/cd/84/5./a2cd845_resizedScaled_1020to574.jpg © s.gorodvo.ru

https://s.gorodvo.ru/localStorage/news/a2/cd/84/5./a2cd845_resizedScaled_1020to574.jpg © s.gorodvo.ruНа заводе Электросталь (Вологда) состоялось торжественное открытие цеха порошковой окраски.

Директор завода Николай Ханков познакомил начальника департамента экономического развития администрации Вологды с этапами производства и ассортиментом выпускаемой продукции.

Производительность цеха порошковой окраски — до 500 погонных метров изделий в смену, что составляет 3 т металлоизделий. Новое оборудование завода позволит быстро и качественно окрашивать металлические изделия длиной до 8 м в любой цвет по каталогу RAL.

-

©Видео с youtube.com/ https://www.youtube.com/embed/5CGDX2EML0k

Коломенский завод (входит в состав АО «Трансмашхолдинг») — один из основоположников железнодорожного и энергетического машиностроения России. Предприятие, имеющее колоссальный опыт постройки локомотивов (с 1869 года) и дизельных двигателей (с 1903 года), в 2018 году отметило 155-летний юбилей. В том же 2018 году началась реализация масштабной инвестиционной программы развития завода, в рамках которой АО «Трансмашхолдинг» до 2022 года вложит в модернизацию производства более 13 млрд рублей. Цель программы — развитие линейки и мощностного ряда дизельной продукции, повышение качества и конкурентоспособности выпускаемой техники, увеличение эффективности производства.

-

Обновленная технологическая печь № 7 введена в строй на заводе «Себряковцемент» в Михайловке — таким образом завершен инвестиционный проект с общим объемом вложений порядка 6 млрд рублей. Модернизация объекта позволяет отказаться от устаревшего способа производства клинкера, решить задачи повышения экологической безопасности.

После модернизации печи № 7 выработка продукции удвоится и достигнет 150 тонн в час без ущерба качеству.

Планируется, что в 2021 году предприятие сможет в полном объеме отказаться от мокрого способа производства цементного клинкера и перейти на энергосберегающий сухой.

-

После масштабной реконструкции введена в строй доменная печь № 6 (ДП-6) на Новолипецком металлургическом комбинате. В мае 2019 года печь была остановлена. Ее демонтировали и заново отстроили из заранее собранных блоков. Инвестиции в проект составили 35 млрд рублей.

Мощность печи увеличилась на 8% до 3,4 млн тонн чугуна в год. Новые системы очистки воздуха после обновления будут улавливать до 99,9% пыли, обеспечивая остаточную запыленность на уровне наилучших доступных технологий — 5 мг/м3.

Весь доменный газ, который образуется при выплавке чугуна, используется для выработки электроэнергии на теплоэлектроцентрали, а доменный шлак перерабатывается в продукцию для строительной отрасли.

-

Группа «Илим» в рамках масштабной инвестиционной программы по развитию действующих и созданию новых мощностей завершила модернизацию картонного производства в Братске Иркутской области. Объем инвестиций в проект составил более 120 млн долларов. Проект в Братске является частью большой инвестиционной программы объемом более 3 млрд долларов.

Масштабной модернизацией была охвачена вся технологическая цепочка картонного производства — от варки целлюлозы до упаковки готовой продукции. В октябре на комбинате начались пуско-наладочные работы. Результатом реализации проекта станет увеличение выпуска картона на 50% - с 198 тысяч тонн до 300 тысяч тонн в год.

-

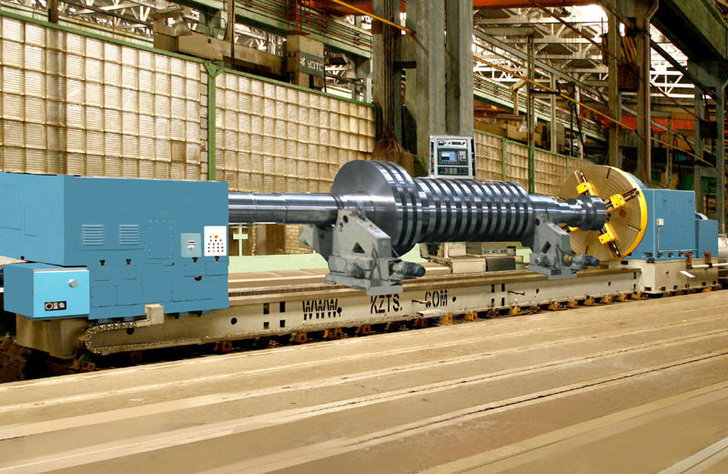

В ЗАО «Магнитогорский завод прокатных валков» (входит в Группу ПАО «ММК») в рамках реализуемой инвестиционной программы введен в эксплуатацию высокопроизводительный токарный станок с ЧПУ. Он предназначен для обработки валков для листопрокатных, крупносортовых и рельсобалочных станов.

Новый вальцетокарный станок отвечает всем современным стандартам станкостроения, обеспечивая, наряду с высочайшей точностью обработки, стабильность конструкции, надежность и долговечность. С его запуском МЗПВ готов выйти на рынок валков диаметром свыше 1 000 миллиметров. Новое оборудование позволяет обрабатывать валки из высокопрочного чугуна, быстрорежущих и заэвтектоидных сталей.

Станок 1К675.01Ф3 по своим техническим характеристикам не имеет аналогов на Южном Урале. Максимальный диаметр обрабатываемой детали составляет 1 850 миллиметров, а грузоподъемность станка — до 70 тонн. Расстояние между центрами — 8 000 миллиметров. Обработка деталей осуществляется современной системой ЧПУ одновременно двумя суппортами. Имеется приспособление для нарезки рифления «ромб» и «чечевица».

-

Самарское АО «Авиаагрегат» (входит в холдинг «Технодинамика Госкорпорации Ростех) запустило производство станков с ЧПУ фрезерной и токарной группы с программным управлением.

Участок крупноузловой (модульной) сборки станков создан в рамках реализации национального проекта «Производительность труда и поддержка занятости». Проект новой сборочной площадки разрабатывался в Самарском государственном техническом университете (СамГТУ).

На церемонии открытия присутствовали потенциальные заказчики новой продукции, партнеры предприятия, представители вузов. Первые два комплекта оборудования, собранного на «Авиаагрегате», были переданы заказчику уже в ходе презентации новой площадки.

-

28 октября состоялось открытие нового малярного цеха ООО «Южный завод тяжёлого станкостроения» (ЮЗТС) .

Новый малярный цех занимает площадь более тысячи квадратных метров и позволит значительно сократить время покраски, улучшить качество работы, а также сделать этот процесс более экологичным.

-

18 июля в Костромской области компания «Свеза» реализовала новый инвестпроект. В создание автоматической упаковочной линии на деревообрабатывающем комбинате в Костроме вложено 70 млн рублей.

Ранее для упаковки своей продукции комбинат использовал фанерные короба, на выпуске которых были задействованы производственные линии. Переход на плёнку позволит высвободить до 3,5% мощностей комбината, а также снизить затраты на упаковку в 2,5 раза. Кроме того, запуск современной упаковочной линии повысит качество экспортных поставок. Продукция предприятия поставляется на пять континентов.

В 2018 году «Свеза» инвестировала в развитие своих производственных площадок в Костроме и Мантурове Курской области 1,5 млрд рублей. Так, на комбинате в Костроме запущен в эксплуатацию модернизированный пресс ламинирования, новая линия бесшпиндельного лущения. В Мантурово реализован масштабный проект по запуску собственной мини-ТЭЦ.

-

На входящем в контур управления компании Вятском фанерном комбинате (ВФК) в рамках программы обновления создан центр для выпуска специальных видов фанеры. Компания стремится наращивать долю специализированных продуктов, которые рассчитаны на потребности конкретных индустрий и клиентов.

После ввода в эксплуатацию второй очереди ВФК на предприятии освоен выпуск новых продуктов в сегменте фанеры, в том числе ламинированной с цветными пленками, с прозрачными и полупрозрачными пленками, фанеры для опалубки с улучшенными свойствами, которая выдерживает многократное количество циклов заливки бетона, фанеры для напольных покрытий в малотоннажном транспорте, а также фанеры повышенной водостойкости и других видов, востребованных на мировом рынке. Готовая продукция проходит ультразвуковое и оптическое сканирование.

-

ОАО «БМК"(Башкирия, входит в Группу «Мечел») завершил капитальный ремонт одного из основных производственных цехов — прокатного стана 150 по производству стальной заготовки для проволоки. На ремонтную кампанию направлено 70 млн рублей.

-

Филиал АО «АЭМ-технологии» «Петрозаводскмаш» ввел в эксплуатацию новый сварочный манипулятор, который предназначен для установки в удобное положение изделий под сварку.

Отличительной особенностью оборудования является высокая грузоподъемность — 90 тонн. Оборудование управляется от автоматизированной системы, есть пульт дистанционного управления.

Сварочный манипулятор будет задействован в работах по выполнению кольцевых швов приварки фланца и патрубков к корпусу ГЦН, а также при изготовлении другой серийной продукции. Наряду с имеющимся сварочным манипулятором, использование нового оборудования позволит сократить цикл изготовления выпускаемой продукции, в том числе благодаря параллельному процессу выполнения сварочных операций.

-

21 октября на московском заводе компании «Смерфит Каппа» запустили новую линию по производству гофрокартонной продукции.

Линия увеличит объёмы производства на 20%. В результате её запуска появилось 20 новых рабочих мест.

В ходе модернизации на предприятии также установили современные паровые котлы.

На заводе планируют модернизировать и другие производственные линии.

— В начале следующего года появится вторая аналогичная линия. В дальнейшем мы планируем удвоить производственную мощность, — рассказал Стром Юн-Улов Патрик, генеральный директор АО «Смерфит Каппа Москва Союз».

-

На заводе двигателей ПАО «КАМАЗ» введено в эксплуатацию новое оборудование для изготовления и обработки шести наименований шестерён, предназначенных для двигателя Р6.

В цехе № 201 завода двигателей запущены три токарных обрабатывающих станка EMAG и один зубофрезерный станок Liebherr. Оборудование поставлено в рамках реализации проекта «Тибет», что позволило полностью локализовать на заводе компании производство деталей для нового мотора.