Блог «Модернизация»

Блог для новостей о модернизации в России

-

В рамках проекта технического перевооружения производства электронных агрегатов АО «ОДК-СТАР» ввело в эксплуатацию две новые автоматические гальванические линии по производству печатных плат более высокого класса точности, в том числе для системы управления двигателем ПД-14.

Пермское предприятие разработало и серийно производит системы автоматического управления (далее — САУ) газотурбинным двигателем пятого поколения ПД-14, предназначенным для установки на новейший российский самолет МС-21. К настоящему моменту предприятие серийно произвело и отгрузило головному изготовителю двигателя ПД-14 — АО «ОДК-Пермские моторы» — 5 комплектов САУ ПД-14.

Ввод в эксплуатацию двух новых автоматических производственных линий российского производства (химической и гальванической металлизации отверстий печатных плат) позволит повысить качество и количество выпускаемых печатных плат для электронных агрегатов, в частности, для электронного регулятора РЭД-14; практически полностью исключить ручной труд на данном технологическом этапе и вдвое увеличить производительность труда.

-

На Севмаше в цехе малярно-изоляционных работ установлены две автоматические установки для производства различных марок сферопластика. Об этом сообщает пресс-служба предприятия.

Данное оборудование позволит оперативно изготавливать композиты, которые смогут обеспечить плавучесть отдельных конструкций подводных лодок.

Согласно технологии, после заливки и отверждения заготовки извлекаются из формы, подвергаются мехобработке и проходят через ОТК.

Всё приобрётенное оборудование протестировано и готово к работе.

-

Печь термообработки Фото компании "Сухой" © aex.ru

Печь термообработки Фото компании "Сухой" © aex.ruНа заводе, производящем истребители Су-57 и Су-35, ведут модернизацию производственных мощностей для термообработки деталей, сообщили в пресс-службе компании «Сухой».

"На авиазаводе в Комсомольске-на-Амуре введена в эксплуатацию новая отечественная печь для вакуумной термообработки деталей. Установленное оборудование обладает рядом преимуществ, благодаря которым достигнут новый уровень термообработки деталей, что является важным фактором при производстве современных самолетов Су-35 и Су-57″, — заявили в пресс-службе «Сухого».

Новое оборудование дает возможность охлаждения деталей после обработки при помощи инертных газов, чего не удавалось достичь при модернизации старых печей. Кроме того, управление печью полностью автоматизировано — аппаратура автономно выполняет заданные оператором параметры и контролирует реализацию задачи.

-

Компания «Металлоинвест» в рамках комплексной программы стратегического развития комбината «Уральская Сталь» реконструировала дуговые сталеплавильные печи (ДСП) в электросталеплавильном цехе (ЭСПЦ) комбината.

Печи запущены после реконструкции по уникальной технологии гибкой модульной печи FMF (Flexible Modular Furnace).

Технология FMF позволяет выплавлять сталь по конвертерному способу производства, без использования электродов и потребления электроэнергии. FMF-печь может использовать любые компоненты шихты (жидкий и чушковый чугун, горячебрикетированное железо, металлолом) с возможностью увеличения доли жидкого чугуна до 85%.

Среди преимуществ технологии — использование энергии химической реакции для расплавления твердой части шихты, что позволяет уменьшить расход энергоресурсов и минимизировать образование отходящих газов.

-

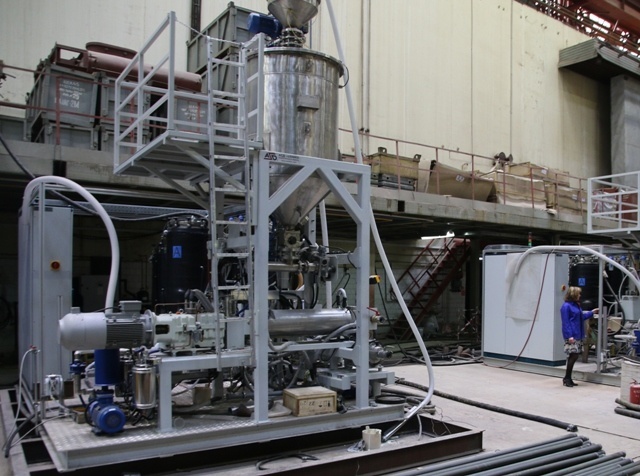

Стенд находится в Санкт-Петербурге на Ленинградском электромашиностроительном заводе (ЛЭЗ) и предназначен для агрегатирования и испытаний судовых дизель-генераторов до 9 МВт на соответствие указанным в проектной документации техническим и эксплуатационным характеристикам. Испытания проводятся в соответствии с программой-методикой, утверждённой Российским морским регистром судоходства (РМРС).

Появление стенда на площадке ЛЭЗ позволило концерну значительно повысить качество выпускаемого оборудования, а также расширить номенклатуру выпускаемой продукции.

-

Лазерный технологический комплекс © uecrus.com

Лазерный технологический комплекс © uecrus.comВ рамках реализации мероприятий федеральной целевой программы «Развитие оборонно-промышленного комплекса Российской Федерации на 2011-2020 годы» завершены работы по реконструкции и техническому перевооружению 570-го авиационного ремонтного завода (г. Ейск Краснодарского края, входит в Объединенную двигателестроительную корпорацию Госкорпорации «Ростех»).

В результате реализации инвестиционного проекта проведена реконструкция корпусов основного производства, реконструирован испытательный комплекс предприятия, обновлен парк технологического и общепромышленного оборудования, что позволило оптимизировать имеющиеся производственные площади предприятия. При этом освоены новые технологии капитального ремонта авиационной техники по направлениям — восстановление рабочих поверхностей деталей, сборке и испытаниям авиадвигателей.

-

Уральский турбинный завод завершил создание современного стенда для сборки паровых турбин: в эксплуатацию введен новый стенд. Таким образом, сборочный участок завода полностью обновлен и отвечает всем современным требованиям.

Сборочный стенд предназначен для окончательной общей сборки турбины в условиях завода. Кроме собственно сборочных работ, на стенде производят сопряжение собираемых деталей с обеспечением необходимых зазоров, их регулировку и контроль, испытания вращением ротора турбины валоповоротным устройством. Первая турбина, которая «встанет» на стенд — турбина Т-100 для Автовской ТЭЦ. Работа над ней на сборочном стенде уже началась.

-

ПАО «Протон-ПМ» (г. Пермь) ввело в эксплуатацию автоматизированную установку электронно-лучевой сварки АЭЛТК-32. Это позволит предприятию освоить производство крупногабаритных деталей камер сгорания ракетных двигателей РД-191.

Установка предназначена для сварки узлов и агрегатов из титана, хромоникелевых и тугоплавких сталей и других сплавов, а также для соединения биметаллических материалов. Рабочая камера объёмом 32 куб. м. позволяет выполнять сваривание деталей длиной до трёх метров.

-

архивное фото © promintel-agro.ru

архивное фото © promintel-agro.ruВ рамках выполнения обязательств по специальному инвестиционному контракту (СПИК) в 2019 году завод «КЛААС» в г. Краснодар завершил очередной этап локализации производства зерноуборочного комбайна TUCANO. Для этого в проект модернизации завода на текущий момент инвестировано свыше 930 млн руб., что превышает обязательства по инвестициям, взятые на себя предприятием перед Правительством России со сроком исполнения — до 2026 года.

Так, по итогам 2019 года завод «КЛААС» в Краснодаре завершил локализацию производства барабанов, кабины. Российским поставщиком завершен второй этап локализации соломоизмельчителя. Также на комбайн TUCANO устанавливаются шины российского производства. В настоящее время идет процесс освоения выпуска клавиш соломотряса, который завершится в 2020 году. В 2023 году на комбайн TUCANO начнут устанавливаться двигатели российского производства, а полное выполнение обязательств по СПИК запланировано на 2026 год.

-

Запуск высокотехнологичного оборудования для производства обоев на флизелиновой основе состоялся на площадях холдинговой компании «Маяк».

Ввод в эксплуатацию четвертой обойно-печатной линии «Ольбрих» позволит увеличить объемы производства более чем на 2,5 млрд рублей в год и расширить ассортимент выпускаемой продукции. Дополнительно создано 20 рабочих мест. Стоимость инвестиционного проекта — 325 млн рублей.

-

Литейое предприятие «ВКМ-Сталь», входящее в периметр одного из крупнейших производителей вагонов в России — компанию «РМ Рейл», завершило первый этап модернизации производства запуском новой дуговой сталеплавильной печи.

За счет характеристик печи продолжительность плавки станет меньше на 30-40%, а это повысит производственные мощности и позволит нам перейти отметку в 1000 вагонокомплектов в месяц.

В рамках второго этапа, который завершится в августе, планируется достигнуть показателя свыше 1200 вагонокомплектов в месяц.

Модернизация литейного производства проводится в рамках стратегии РМ Рейл по развитию компонентного бизнеса, которая позволит даже в условиях снижения спроса на рынке вагонов предлагать клиентам высококачественное литье для ремонтов и сервисного обслуживания подвижного состава.

-

На невинномысском радиаторном заводе запущена плавильная печь фирмы Marconi. Благодаря запуску новой высокопроизводительной плавильной печи предприятие увеличит объем производимой продукции на 30%, а также повысит ее качество.

«После модернизации и внедрения высокопроизводительных пресс-форм мы сможем выйти на новые рынки России и стран СНГ. Для реализации этих целей Фонд развития промышленности Ставропольского края направил 20 млн рублей», — объяснил директор завода Андрей Лебедев.

Инвестиции в данный проект, сумма которых превысила 21 млн рублей, ООО «Невинномысский радиаторный завод» произвел за свой счет.

В январе текущего года предприятие вышло на проектную мощность — теперь завод может выпускать до 2 млн радиаторных секций в год. Согласно планам на ближайшие 5 лет, предприятие не только увеличит объем выпуска радиаторных секций на 400 тысяч в год, но и заменит китайский аналоги.

Продукция ставропольского завода поставляется в Азербайджан, Узбекистан, Казахстан и другие страны.

-

АО «Сибкабель» (входит в «Холдинг Кабельный Альянс», объединяющий кабельные активы УГМК) направил 30 миллионов рублей на обновление фасадов зданий и капитальный ремонт санитарно-бытовых помещений, расположенных в цехах.

Новое «лицо» получили цеха № 6, 7 и 40, а также мазутохранилище, несколько складов и бокс для автопогрузчиков. До конца текущего года будут обновлены фасады цеха № 3, где производят нефтепогружные кабели, и здания бойлерной.

-

ООО «Транснефть — ТСД» завершило строительство двух объектов инфраструктуры завода для локализации производства насосного оборудования АО «Транснефть Нефтяные Насосы» (г. Челябинск): административно-бытовой корпус (АБК) и складской комплекс.

Работы на объектах начались в апреле 2018 года с демонтажа имевшихся цехов и фундаментов старой постройки.

-

В середине февраля 2020 года на Златоустовского металлургическом заводе в Челябинской области произошло знаковое событие — завершены горячие испытания нового интегрированного ковочного комплекса Danieli (Италия).

Модернизация производства с учетом передовых тенденций и технических инноваций в области современной металлургии является приоритетной задачей.

Согласно достигнутым договоренностям группа специалистов итальянской компании, совместно с работниками ЗМЗ, осуществили запуск пресса. Также, в ходе встречи, было согласовано проведение технологического аудита компании Danieli, по итогам которой будет составлена комплексная программа модернизации всех агрегатов завода.

-

Петрозаводский филиал АО «АЭМ-технологии» (входит в машиностроительный дивизион Госкорпорации «Росатом» — Атомэнергомаш) проводит реконструкцию и перевооружение термического участка. В эксплуатацию вводится новое оборудование — лабораторная печь для отпуска камерного типа.

В новой лабораторной печи используются современные термоизоляционные материалы с низкой теплопроводностью, что способствует быстрому нагреву. Если имеющиеся печи необходимо предварительно прогревать около 20 часов, то новое оборудование из холодного состояния на максимальный режим 700 градусов выходит в течение 2 часов. Ещё одно преимущество новой печи — автоматизированная система управления.

Цель реконструкции — высвободить основное оборудование для обработки крупных деталей, таким образом организовать параллельные производственные потоки и повысить эффективность термообработки.

-

На томском заводе «Сибкабель» (входит в «Холдинг Кабельный Альянс», объединяющий кабельные активы УГМК) запустили новую крутильную машину клетьевого типа. Её стоимость, с учетом вспомогательного оборудования, составила 55,7 млн руб.

Машина смонтирована в цехе № 6 вместо устаревшего аналога. Ее производительность в 1,6 раза выше — 3 км скрученной жилы в час. Новая линия позволит увеличить выпуск основной номенклатуры АО «Сибкабель» — шахтных и экскаваторных кабелей.

Скрутка жил позволяет добиться гибкости конструкции — эта характеристика особенно важна при осуществлении горных работ, при которых кабели подвергаются серьезным физическим нагрузкам и изгибам.

-

Компания «Келаст» холдинга «Пауэрз» завершила реализацию инвестиционного проекта по развитию производственной площадки. На площадке расположены цех по производству быстросъемной изоляции, столярный участок, где производят деревянную оснастку для тканевых компенсаторов и тару для транспортировки готовой продукции, зоны упаковки и хранения готовой продукции, а также цех сборки тканевых компенсаторов.

Общая сумма вложений составила более 150 млн рублей. Средства были направлены на закупку нового оборудования, реконструкцию, ремонт и расширение производственных площадей, открытие современного офисного здания.

«Келаст» — инновационная компания на рынке инжиниринга и производства тканевых компенсаторов, безасбестовых уплотнительных материалов, безасбестовых теплоизоляционных материалов. Предприятие изготавливает изделия для строительства газопровода «Северный поток-2», сотрудничает с такими крупными компаниями как Газпром, Роснефть, Лукойл.

-

Объединенная металлургическая компания (АО «ОМК», г. Москва) ввела в эксплуатацию новый дробеметный комплекс на Чусовском металлургическом заводе (АО «ЧМЗ», Пермский край, входит в состав ОМК). Объем инвестиций составил более 17 млн рублей.

Дробеметная установка очищает рессорные листы от окалины и загрязнений, придает поверхности необходимую шероховатость для лучшего сцепления с наносимым на предприятии антикоррозийным покрытием.

Особое расположение турбин и наличие сетчатого конвейера у нового оборудования позволяет обрабатывать рессорные листы сразу со всех сторон. Производительность установки составляет 10 000 листов в сутки. При полной загрузке она заменит два серийных дробемета, которые сейчас используют в рессорном производстве ЧМЗ.

Запуск современного оборудования не только повысит эффективность производства и сэкономит энергоресурсы, но и улучшит условия труда сотрудников.

-

Парк оборудования кольчугинского «Электрокабеля» (Владимирская обл., входит в «Холдинг Кабельный Альянс», объединяющий кабельные активы УГМК) пополнился тремя новыми оплеточными машинами. Стоимость оборудования — более 30 млн рублей.

24-шпульные вертикальные машины приобретены в рамках реализации масштабной трехлетней программы модернизации производства, которую планировалось завершить в 2019 году. По предварительным оценкам, расходы на покупку нового оборудования и замену узлов на существующих линиях за три года составят более 1,5 млрд рублей.