Блог «Модернизация»

Блог для новостей о модернизации в России

-

В медеплавильном цехе АО «Уралэлектромедь» (предприятие металлургического комплекса УГМК) установили новый кран, предназначенный для загрузки шихты (черновая медь и отходы цветных металлов) в анодные печи.

По словам заместителя начальника медеплавильного цеха АО «Уралэлектромедь» Александра Козицина, кран отечественного производства был выполнен по спецзаказу предприятия.- Это уже четвертый загрузочный кран, который мы обновили в цехе. Основное требование к подрядчику — установка двигателей переменного тока, обеспечивающего высокие эксплуатационные характеристики, — отметил он.

Новый кран будет обслуживать четвертую и пятую отражательные печи. Его грузоподъемность составляет три тонны. С помощью мощной стрелы, которую плавильщики называют «хоботом», он способен выполнить загрузку анодной печи за два часа.

-

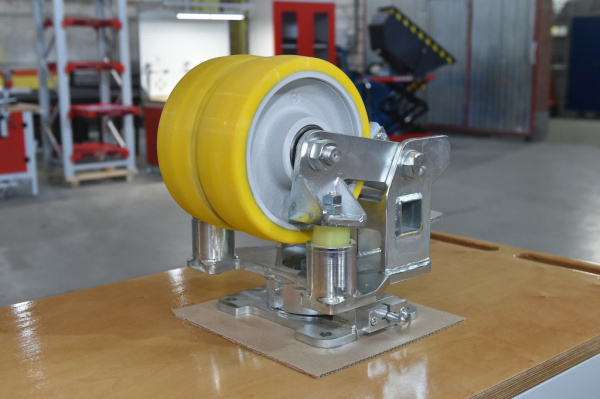

Чайковский завод «Механика» в этом году предприятие освоило производство средств наземного обслуживания (транспортно-монтажные устройства) для новейших двигателей — ПД-14 для самолета МС-21 и ПД-8 для Sukhoi Superjet 100. Это оборудование ранее поставлялось из-за границы.

Кроме этого, компания по программе импортозамещения начала серийный выпуск силовой колёсной пары грузоподъемностью 2,5 тонны — она ранее приобреталась во Франции и имела длительный срок поставки. «Это колесо является основной частью технологической оснастки для сборки и обслуживания двигателей и средств наземного обслуживания. На сегодняшний день предприятие готово к сотрудничеству с другими компаниями и имеет большие планы по росту производства», — добавил руководитель компании.

-

Туринский целлюлозно-бумажный завод возобновил производство белой офисной бумаги. Первые партии уже отправили в Екатеринбург, передает корреспондент URA.RU. По словам гендиректора предприятия Дмитрия Русакова, бумагу уже поставляют в свердловские школы.

Ее белизна будет составлять 105%, а стоимость — от 500-700 рублей. Предприятие производит 7% от всей офисной бумаги в стране.

На запуск производства потребовалось 10-15 млн рублей. В месяц на заводе теперь могут выпускать до миллиона упаковок А4. «Это закрывает потребности Свердловской области», — отметил Русаков. Первые партии уже отправили в Екатеринбург. Пока поставляют напрямую в бюджетные учреждения, в том числе школы, и коммерческие организации.

-

На «Наро-Фоминском машиностроительном заводе» (НФМЗ, входит в Объединенную двигателестроительную корпорацию Ростеха) введены в строй роботизированные полировальные комплексы. Новое оборудование позволяет значительно увеличить объем производства лопаток газотурбинных двигателей.

На московском предприятии ОДК сформирован новый современный высокотехнологичный участок по изготовлению зубчатых колес. Оборудование позволит значительно сократить трудоемкость и временные затраты, а также рационализировать производственный цикл изготовления деталей.

-

Компания ТЕХНОНИКОЛЬ завершила проект модернизации трёх заводов «Техноплекс» по производству XPS (экструзионного пенополистирола). Инвестиции, направленные на предприятия в 2021-2022 годах, позволят обеспечить бесперебойные поставки теплоизоляции XPS ТЕХНОНИКОЛЬ в течение всего строительного сезона.

В рамках масштабной модернизации были обновлены производственные узлы и оборудование на заводах «Техноплекс» в Новоульяновске, Учалах и Минеральных Водах.

На заводах в Учалах и Новоульяновске основные мероприятия были направлены на модернизацию фрезеровочных кабин. Так на заводе в Учалах была установлена новая фрезеровочная кабина — более мощная, с другой технологией обработки плит XPS. Кроме того, на предприятии установили узел термобондинга и планер-гровер. Эти меры позволили добиться роста производительности на 17%. В апреле 2022 года планируется замена летающего ножа.

-

На территории ОАО «Первый КХМ» в Череповце, завершена проводившаяся в течение последних двух лет масштабная модернизация производства. Это позволит увеличить объем выпускаемой продукции с 200 до 350 тонн металлоконструкций и оборудования ежемесячно. Продукция, производимая «Первым КХМ», используется на крупнейших стройках в разных регионах страны.

-

Обновлённый цех по сбору оборудования систем оповещения и управления эвакуацией открылся в Саратове на заводе компании «Рубеж».

Реконструкция была произведена с целью расширения и увеличения в 3 раза объемов производства к 2025 году.

Продукция предприятия востребована и пользуется спросом не только в России, но и в странах СНГ. Их системы устанавливают в жилых комплексах, гостиницах, спортивных объектах и промышленных предприятиях, в том числе на атомных электростанциях.

Продукция предприятия пользуется большим спросом. По итогам прошлого года производство здесь выросло на 28%.

-

Один из крупнейших в Поволжье завод крупного панельного домостроения — «Казанский ДСК» — модернизировал цех по производству сборных железобетонных изделий (ЖБИ) и увеличил выпуск продукции на 30%. Средства на обновление предоставил Фонд развития промышленности.

В модернизированном формовочном цехе изготавливаются сборные железобетонные изделия. За счет применения современной технологии модульной магнитной опалубки начат выпуск новых видов изделий: пустотных плит перекрытий, ригелей, колонн, мостовых и составных свай, а также свай сечением 300, 350 и 400 мм и максимальной длиной до 16 м.

-

ООО «КамЭнергоМаш», входящий в группу УК «КЭР-Холдинг», организовал на территории опережающего социально-экономического развития (ТОСЭР) в Нижнекамске Республики Татарстан импортозамещающее производство комплектующих для газовых турбин. Средства на создание нового производства предоставил Фонд развития промышленности.

Предприятие освоило выпуск сложных запасных частей по индивидуальным заказам: лопаток, дисков турбин и компрессоров, редукторов, корпусных элементов. Они являются комплектующими к газовым турбинам российского и зарубежного производства. Объемы выпуска составят 380 единиц продукции в год.

Всего в модернизацию предприятие вложило более 530 млн рублей.

-

ММК приступил к замене агломашин.

Как сообщили в пресс-службе ПАО «Магнитогорский металлургический комбинат», в агломерационном цехе ММК ведутся пуско-наладочные работы на обновленной агломашине № 12 аглофабрики № 3.

С пуском в 2019 году аглофабрики № 5 ПАО «ММК» смогло вывести из эксплуатации устаревшую аглофабрику № 4. Следующим этапом модернизации планируется замена всех работающих на ММК агломашин аглофабрик № 2 и № 3.

-

На линии сборки двигателей Р6 в цехе 417 на заводе двигателей КАМАЗа продолжается модернизация оборудования. Завершен монтаж нового участка — в будущем его соединят с уже существующей линией, что значительно ее расширит.

-

На заготовительно-штамповочном производстве филиала ПАО «Ил» — Воронежского акционерного самолетостроительного общества Объединенной авиастроительной корпорации завершена установка уникальной многофункциональной автоматизированной линии цинкования, кадмирования и фосфатирования. Она полностью закроет потребность предприятия в оцинкованных, кадмированных и фосфатированных авиационных деталях.

Линия целиком автоматическая и исключает ручной труд, что значительно повышает качество нанесенного покрытия. Здесь детали проходят весь технологический цикл — от операции обезжиривания до нанесения окончательных покрытий.

-

На предприятии реконструирована установка метил-трет-бутилового эфира (МТБЭ-2) для производства изобутан-изобутиленовой фракции по новой технологичной схеме.

Решение о реализации проекта было принято в 2020 г. Работы выполнялись в условиях действующего производства.

Проект предусматривал использование существующего, а также не задействованного ранее оборудования. Было проложено более 10 500 м трубопроводов.

-

Тверской станкостроительный завод продолжает установку станков для увеличения локализации производства.

В 2021 году завод расширил цех механической обработки и пополнил парк оборудования портально-фрезерным станком, горизонтально-расточным станком, 5-ти осевым обрабатывающий центром и большим восьмиметровым специализированным плоско-шлифовальным станком.

На очереди продольно-фрезерный станок массой 135000 кг и размером стола 8000×2500 мм. Данный станок будет использоваться для обработки крупногабаритных деталей из чугуна, стали и цветных металлов при производстве станков серии ФП, ТС и ФС.

-

Производитель легендарных Фитоспорина и Гуми вот уже 31 год служит на благо нашей страны, сельского хозяйства и садоводов-огородников.

Несмотря на трудный для всех 2021 год, научно-внедренческое предприятие «БашИнком» не прекращало осваивать новые территории. Открываются новые цеха, запускаются производства, люди получают рабочие места, восстанавливаются разрушенные заводы.

Начали восстанавливать старую базу «Транспортник». А это 5000 м2 ремонта: ремонтируют крышу, заливают новые полы, запускают производство.

Построили новую котельную, весовую, запустили складское помещение в 2300м2.

-

Белгородская компания «Союзгидравлика» модернизировала и увеличила выпуск шестеренных масляных насосов для российских заводов-производителей дорожно-строительной и сельскохозяйственной мобильной техники. Благодаря этому доля импорта насосов из Европы снизится с 75% до 55%. Средства на реализацию проекта предоставил Фонд развития промышленности (Группа ВЭБ.РФ).

Предприятие ввело в эксплуатацию новое оборудование, на котором выпускает крышки, корпуса, компенсаторы и комплекты шестерен для насосов. Это помогло увеличить мощность производства насосов на 35% - до 250 000 единиц в год. Также вырос уровень локализации изделий в среднем с 45% до 89%.

Инвестиции в создание нового производства составили 118 млн рублей.

-

СУЗДАЛЬ, 19 февраля. /ТАСС/. Госкорпорация «Ростех» оснастила модернизированный зенитный ракетно-пушечный комплекс (ЗРПК) «Панцирь-СМ» уникальной навигационной системой разработки ВНИИ «Сигнал» (входит в холдинг «Высокоточные комплексы»), в настоящее время ведутся ее испытания. Об этом сообщил ТАСС индустриальный директор комплекса вооружений Ростеха Бекхан Оздоев.

«Во ВНИИ „Сигнал“ разработана новая навигационная система на базе бесплатформенной инерциальной навигационной системы (БИНС) мирового уровня и не имеющая аналогов в России. В ней реализовано уникальное сочетание ключевых параметров современных систем ориентирования — высокой точности автономного определения углов, времени готовности и устойчивости к внешним воздействующим факторам. Она применена в рамках опытно-конструкторской работы по модернизации ЗРПК „Панцирь“. Сейчас оснащенный новой системой навигации ЗРПК проходит испытания», — сказал Оздоев.

-

16 февраля в посёлке Янино Всеволожского района Ленинградской области открыто лакокрасочное производства ООО «Терминал Янино». Производство было перенесено сюда из Санкт-Петербурга.

Мощность производственного комплекса, в составе которого завод по производству порошковых красок и химический завод жидких лакокрасочных материалов, составит до 25 тысяч тонн продукции в год.

Там будут производить порошковые лакокрасочные материалы, алкидные и модифицированные лаки, отвердители различного назначения, судовые, антикоррозионные и специальные малотоннажные лакокрасочные материалы.

Объём инвестиций в создание нового предприятия на территории Ленинградской области составил более 2 млрд рублей. На производстве созданы 240 рабочих мест.

-

Брянский машиностроительный завод (БМЗ, входит в АО «Трансмашхолдинг») завершил модернизацию производства маневровых тепловозов для РЖД.

Это уже позволило увеличить производство локомотивов ТЭМ18ДМ, а также даст возможность в скором времени начать выпуск новой серии тепловозов ТЭМ23. Средства на обновление производственных мощностей получены от Фонда развития промышленности (Группа ВЭБ.РФ).

Инвестиции в модернизацию производства превысили 1,7 млрд рублей. Из них 775 млн рублей в виде двух льготных займов по программе «Проекты развития» предоставил Фонд развития промышленности (Группа ВЭБ.РФ).

-

В Свердловской области на Кушвинском заводе прокатных валков 28 января запущен в работу токарный станок-гигант, грузоподъемностью 300 тонн. Здесь будут обрабатываться крупнейшие российские валки, в том числе, для станов 5000.

Напомним, на основанном в 1735 году предприятии, при федеральной и региональной финансовой поддержке с 2012 года проводится поэтапное техперевооружение. В 2018 году был дан старт работе нового плавильного комплекса КЗПВ, в 2019 году был пущен в эксплуатацию источник внутренней генерации. К настоящему времени в модернизацию предприятия вложено более 2 млрд рублей.

На станке будут обрабатываться валки, которые в диаметре могут достигать 3,5 метра и до 15 метров в длину. Время одного чернового прогона на этом станке будет занимать более 300 часов.