Блог «Модернизация»

Блог для новостей о модернизации в России

-

Новое оборудование, станки и техника, приобретаемые российскими предприятиями, будут освобождены от налогов на имущество.

Такое решение принято властями РФ. Благодаря этому российские предприятия смогут сэкономить на налогах до 80 млрд. рублей. Об этом заявил Владимир Путин, передает РИА Новости.

"Чтобы стимулировать обновление основных фондов предприятий, принято решение не облагать налогом на имущество организаций новое оборудование, станки, технику, то есть все, что относится к категории движимого имущества", - сказал он. Путин добавил, что налоги на производственный бизнес, модернизацию и инвестиции не должны быть обременительными. -

В цехе металлоснабжения Уралвагонзавода завершены работы по установке четырёх новых кранов. Их монтаж произведён в рамках масштабной программы по модернизации кранового оборудования, которая сегодня проходит на головном предприятии научно-производственной корпорации «УВЗ».

Цех металлоснабжения является одним из важнейших подразделений Уралвагонзавода. В сутки здесь принимают около 150 вагонов металлопроката. Комплексное обновление кранового оборудования, которое помимо замены также включило в себя модернизацию 11 из 12 действующих кранов, позволило снизить простои вагонов и сократить время их разгрузки, что очень важно для бесперебойной работы предприятия.

Всего на Уралвагонзаводе уже полностью заменено 14 единиц кранового оборудования. Программа по реконструкции и замене кранов стартовала в начале 2011 года, и за истекший период на эти цели было потрачено 150 млн рублей. Первым цехом, где смонтировали новый кран, стал цех колёсных пар, а к настоящему моменту, помимо четырёх единиц в цехе металлоснабжения, семь установлено в металлургическом производстве и ещё три – в вагоносборочном.

-

11 апреля в Петрозаводске на заводе "Петрозаводскмаш" состоялась церемония торжественного пуска нового участка производства и сборки корпусов парогенераторов для АЭС. Это лишь первый этап программы по созданию полноценного производства всего реакторного оборудования АЭС, на реализацию которой выделено 5 миллиардов рублей. На церемонию открытия были приглашены первые лица Карелии и Росатома, ведущие федеральные, профильные и региональные СМИ.

-

Филиал ОАО "МРСК Центра" — "Смоленскэнерго" продолжает реализацию программы обслуживания, восстановления и развития сетей наружного освещения. В 2011 году работы по обслуживанию и модернизации наружного освещения были выполнены на сумму более 42 млн рублей. При этом были выполнены работы по обслуживанию более 40 тыс. светильников в рамках 312 заключенных муниципальных контрактов на оказание услуг по наружному освещению в Смоленской области.

В 2013 году город Смоленск будет отмечать 1150-летие своего основания. В соответствии с Указом Президента Российской Федерации разработана долгосрочная целевая программа "Подготовки к празднованию 1150-летия города Смоленска" на 2010-2013 годы". Особый вклад в реализацию программы вносят смоленские энергетики ОАО "МРСК Центра".

В рамках подготовки к юбилею города в 2011 году был построен ряд новых линий наружного освещения по пр. Гагарина, Московскому шоссе, в п. Анастасино. На ул. Фрунзе, ул. Рыленкова и пр. Гагарина модернизировано наружное освещение. -

Красноярский металлургический завод (ООО КраМЗ) при поддержке Внешторгбанка (ВТБ) продолжил реализацию инвестиционных проектов по модернизации производства. 30 марта 2012 г. ВТБ открыл два аккредитива с рассрочкой платежа в пользу КраМЗа на приобретение импортного оборудования на общую сумму $2,4 млн на срок до 3 лет.

Новое оборудование включает в себя печь гомогенизации, пять многокамерных печей нагрева инструмента, проходную печь старения прутков, ножницы горячей рубки слитков-столбов. Его запуск позволит повысить качество сплавов и расширить ассортимент готовой продукции производства КраМЗа. Поставку и монтаж оборудования предприятие планирует осуществить в 3 квартале 2012 г.

«Проходная печь гомогенизации позволит снизить расход электроэнергии, за счет равномерного нагрева слитков повысится их качество. Приобретенные ножницы рубки слитков позволят увеличить выход годного и как следствие снизятся металлургические потери», - отметил Анатолий Назаров, генеральный директор Красноярского металлургического завода.

«Этот проект продолжает сотрудничество банка ВТБ и КраМЗа в области модернизации. В прошлом году при нашем участии компания запустила новый прессовый комплекс стоимостью свыше $4 млн», - отметила и.о. управляющего филиалом ВТБ в Красноярске Светлана Балахнина. -

Группа ЭНЕРГОПРОМ, одна из ведущих компаний несырьевого сектора российской экономики. Является частью группы «Ренова». Компания ведет бизнес в глобальном масштабе, осуществляя поставки более 50% продукции на экспорт. Группа входит в пятерку крупнейших мировых производителей углеграфитовой продукции. Под управлением компании находятся три электродных завода: Новочеркасский, Новосибирский и Челябинский, производящие высокотехнологичную электродную и катодную продукцию, основными потребителями которой являются производители стали, алюминия, кремния и ферросплавов.

Группа ЭНЕРГОПРОМ осуществила успешный запуск в эксплуатацию второй печи графитации прямого нагрева на Новосибирском электродном заводе. Первая тестовая партия продукции на новой печи была выпущена 4 апреля 2012 года.

Эксплуатация печи, работающей по принципу Кастнера, способствует значительному сокращению длительности общего производственного цикла, а также снижению потребления электроэнергии более чем на 30% по сравнению с использовавшимися ранее печами косвенного нагрева. -

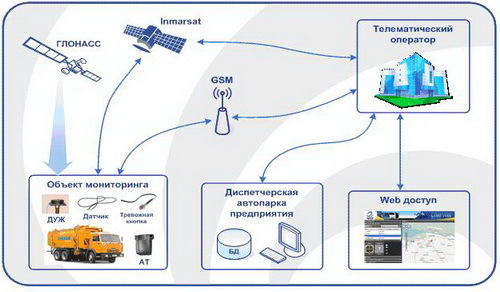

Внедрение ГЛОНАСС-технологий в автопарке ОАО "МОЭСК" позволило компании сэкономить 100 млн рублей на горюче-смазочных материалах, сообщает группа компаний "М2М телематика".

"Организация дополнительных контрольных процедур уже дала ощутимый результат: затраты компании на ГСМ за прошлый год снизились почти на 25% или почти на 100 млн рублей", - сообщил директор департамента логистики и материально-технического обеспечения ОАО "МОЭСК" Руслан Лобач.

-

На ОАО «Александринская горно-рудная компания» (АГРК, входит в Русскую медную компанию) введено в эксплуатацию новое дробильное отделение обогатительной фабрики. Поставщик оборудования – компания «Промкомплект-М» (прежнее название - завод «Дробмаш»).

В настоящее время на предприятии проходят пуско-наладочные работы и отладка технологии.

Одновременно с этим идет процесс строительства рудника «Чебачий» (оператор проекта ОАО «Верхнеуральская руда», входит в РМК).

Планируется, что уже в апреле 2012 г. производительность ОАО «Александринская горно-рудная компания» вырастет с 37,5 до 50 тыс. тонн руды в месяц, а в мае после завершения строительства подземного рудника «Чебачий» комбинат выйдет на проектную мощность – в 67-70 тыс. тонн руды в месяц.

-

Evraz Plc ввел в эксплуатацию закладочный комплекс в Таштагольском филиале ОАО "Евразруда", говорится в сообщении компании.

Производство закладочной смеси, предназначенной для заполнения выработанных пространств, позволит Таштагольскому филиалу "Евразруды" начать отработку крупных запасов железной руды в объеме более 32 миллионов тонн с содержанием железа 44%, находящихся в недоступных ранее охранных целиках под производственными объектами рудника и руслом реки Кондома, отмечается в сообщении.

Технология заключается в заполнении выработанного пространства шахты твердеющей смесью, состоящей из граншлака, цемента, щебня и воды, для поддержания выработанного пространства и сохранения земной поверхности. Производительность комплекса - 45 кубометров твердеющей смеси в час.

Кроме того, отмечается в релизе, данный проект обеспечит утилизацию отходов сухой магнитной сепарации: вместо складирования на хвостохранилище они будут использоваться в качестве компонента закладочной смеси, что положительно скажется на экологии Горной Шории.

-

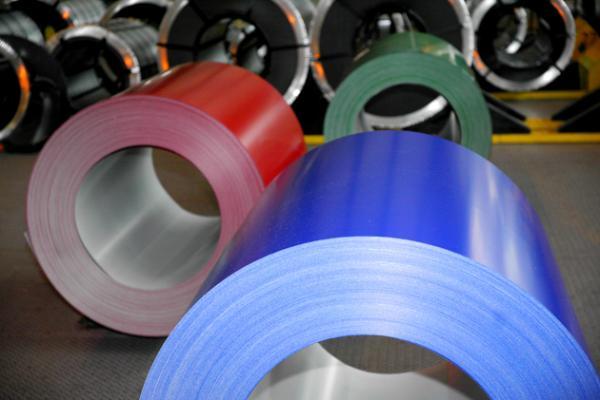

ОАО «Северсталь» , одна из ведущих в мире вертикально-интегрированных сталелитейных и горнодобывающих компаний, сообщает, что Череповецкий металлургический комбинат, один из крупнейших интегрированных заводов по производству стали в мире (входит в дивизион «Северсталь Российская Сталь»), в рекордные сроки вывел на проектную мощность агрегат полимерных покрытий металла №2 (АПП-2), производительностью 200 тыс.тонн в год.

Таким образом, уже в 2012 году ЧерМК сможет произвести не менее 400 тыс.тонн проката с покрытием из полимеров.

Срок, за который агрегат полимерных покрытий №2 выведен на проектную мощность, является рекордным для линий подобного типа и назначения, установленных на российских предприятиях.

АПП-2 выведен на проектные параметры за 4 месяца, на 3 месяца раньше, чем запланировано графиком. Первый окрашенный рулонна АПП-2был произведен в конце ноября 2011 года, церемония запуска агрегата состоялась в декабре.

-

ОАО "УК Кузбассразрезуголь" завершило масштабное техническое перевооружение обогатительной фабрики "Кедровская", стоимость которого превысила 90 млн рублей, говорится в сообщении компании.

Модернизация ОФ позволит на 90% сократить сброс шлама и создать дополнительно рабочие места.

В рамках модернизации на ОФ "Кедровская" был смонтирован современный фильтр-пресс, оснащенный автоматизированной системой управления, новая центрифуга, высокочастотный грохот, заменены насосы, трубопроводы и т.д. В общей сложности установлено более 18 единиц нового оборудования.

-

Центр судебно-медицинских и криминалистических экспертиз открылся в Хабаровске. Современное оборудование позволяет быстро проводить 45 видов исследований. Экспертизу ДНК, которую все чаще используют в раскрытии тяжких преступлений, здесь проводят за считанные часы. Раньше на это уходили недели.

-

- ЧТПЗ, Высота 239

Основная задача металлургов - удовлетворять требования потребителей, в том числе перспективные и инновационные, к качеству металлопродукции. О том, как им это удается, "Российской газете" рассказал директор департамента базовых отраслей промышленности Минпромторга Виктор Семенов.

- Удалось ли российской металлургии сформировать рынок инновационной продукции и приблизиться к мировым стандартам?

- В целом металлурги успешно справляются с этой задачей. Примеров этому множество. Например, производители труб за последние несколько лет создали современные конкурентоспособные производства, в том числе труб большого диаметра, сертифицированные по всем международным стандартам API, ISO, DNV и др. Металлургические предприятия также создали ряд конкурентоспособных новых производств, например, стан 5000 в Магнитке, продукция которого прошла необходимую сертификацию. Сейчас спрос формирует рынок высокотехнологичной продукции - потребителям нужны стали со специальными свойствами, коррозионно-стойкие, высокоизносостойкие, способные работать в агрессивных средах, хладостойкие. Это приводит к тому, что металлурги ведут постоянную работу по повышению качества металла. Если говорить о мировых стандартах, то российская металлургия добилась значительных результатов, сохранив, даже в условиях кризиса, ведущие позиции в мире. -

Нам сайт уже неоднократно рассказывал, что ведущие авиастроительные компании мира, включая Боинг и Эйрбас, все больше переносят разработку и производство для своих самолетов в Россию. Так, на прошлой неделе мы рассказывали о значительном, в 2,7 раза, увеличении поставок титановых авиакомпонентов заводом ВСМПО-Ависма из Верхней Салды Свердловской области для Боинга. Там и ссылки на предыдущие статьи даны.

Не отстают и их соседи по Свердловской области, поставщики изделий из других авиационных металлов, алюминия и магния: Каменск-Уральский металлургический завод (КУМЗ), поставщик Боинга, Эйрбаса, Бомбардье, Гудрича, Сухого, Туполева и прочая - проводит масштабную модернизацию и наращивает поставки авиакомпонентов.

Модернизация - это они сами так называют, ну а по масштабу - да новый завод. Судите сами:

Первый этап модернизации прошел в 2007-2011 гг, инвестиции составили 5 млрд руб, запущен цех по термообработке авиационных плит и введен в строй целый ряд производственных линий. Второй этап, который уже идет несколько месяцев - это программа «Прокатный комплекс», рассчитанная до 2014 г, общей стоимостью 23 млрд руб, уже закуплено нового оборудования на 6 млрд руб - стан горячей прокатки.

И до этой модернизации КУМЗ являлся одним из крупнейших в мире поставщиком алюминиевых изделий для авиастроения. По завершении программы объем производства авиационных плит и листов увеличится на 165 тыс т в год - КУМЗ берет 20% мирового рынка!

-

В прокатном цехе ОАО "Ижсталь", входящего в компанию "Мечел", установлена новая механизированная линия ультразвукового контроля.

Линия ультразвукового контроля (линия УЗК) используется для проверки продукции стана 450 на наличие внутренних дефектов. Она состоит из стола загрузки, рольганга подачи и карманов для годной продукции и брака. Металл со стола осмотра подается на рольганг, и во время его движения контролер, используя дефектоскоп и датчики, осуществляет контроль.

Новая линия имеет более высокую производительность и степень автоматизации по сравнению с имеющимся в цехе аналогичным оборудованием. Еще одним ее преимуществом является регулировка скорости движения металла. При необходимости в более тщательном осмотре проката контролер имеет возможность снизить скорость его прохождения по линии. Внедрение механизированной линии УЗК обеспечит повышение эффективности контроля качества проката.

Линейный сортовой прокатный стан 450 предназначен для производства круглого, квадратного, прямоугольного проката и фасонного профиля из конструкционных, быстрорежущих, нержавеющих, инструментальных марок стали. На нем производится около 60% всего объема выпускаемой предприятием продукции. -

Учитывая накопленный опыт эксплуатации и пожелания потребителей продукции, КРАНЭКС провел модернизацию экскаваторов EK 270LC и EK 400 комплектовавшихся сверхдлинным рабочим оборудованием (СДРО). До модернизации СДРО устанавливалось на стандартный экскаватор, конструкция которого оптимизирована под рабочее оборудование обычных размеров.

Теперь, после модернизации, это самостоятельные модели с индексом SL (SuperLong) – EK 270SL и EK 400SL, конструкция которых оптимизирована для сверхдлинного рабочего оборудования. При этом для потребителя сохранена возможность установки на данные модели и стандартного рабочего оборудования.

EK 270SL и EK 400SL отличаются от стандартных экскаваторов усиленными металлоконструкциями, способными выдержать повышенные нагрузки, которые возникают вследствие использования СДРО.

EK 270SL и EK 400SL созданы для строительных и мелиоративных работ, где требуется удаленная подача ковша – очистка русел рек и водоёмов от донных отложений, выравнивание дорожных откосов при строительстве дорог.

Судя по реакции потребителей, экскаваторы ЕК 270SL и ЕК 400SL отвечают их запросам, так как по техническим характеристикам они не уступают зарубежным аналогам, представленным на рынке России и СНГ, а стоимость эксплуатации и обслуживания значительно ниже.

Об этом свидетельствует рост объема твердых заказов Компании на данный тип машин в 2012 году. По итогам 1-го квартала он составляет 15 единиц, из них два экскаватора EK 400SL уже отправлены заказчикам и работаю на объектах Сибири и Казахстана. -

Введен в эксплуатацию второй модернизированный насосный блок буровой установки «Уралмаш 3000 ЭУК-1М». В рамках работ с Нефтеюганским филиалом Сибирской Сервисной Компании специалистами предприятия АСК были проведены работы по модернизации насосного блока буровой установки. Основным назначением предлагаемого варианта модернизации электрооборудования буровой установки является:

- замена старых буровых насосов НБТ-600 на буровые насосы НБТ-1000L единичной гидравлической мощностью 950-1000 кВт с частотно-регулируемым электроприводом;

- замена электрооборудования управления механизмами насосного блока и циркуляционной системы на современную аппаратную базу, с управлением от программируемого логического контроллера.

Модернизированный насосный блок прошел комлексные испытания и введен в промышленную эксплуатацию на Приобском месторождении.

-

Предприятие "Автоматизированные системы и комплексы" (Свердловская обл.) является одним из самых крупных в России в области комплексной автоматизации технологических процессов с применением современных средств автоматизации и цифровых систем управления электроприводами.

В конце 2011 и начале 2012 года специалисты предприятия успешно ввели в эксплуатацию ряд устройств для плавного пуска высоковольтных синхронных и асинхронных двигателей. Устройства разработаны специалистами предприятия и являются серийной продукцией АСК.

В рамках реконструкции прессов 103 и 106 цеха 21 ОАО "Корпорация "ВСМПО-АВИСМА", г. Верхняя Салда специалистами предприятия ЗАО «Автоматизированные системы и комплексы» выполнены работы по вводу в эксплуатацию СИПП (система индивидуального плавного пуска) асинхронных и синхронных электроприводов плунжерных насосных агрегатов насосно-аккумуляторных станций высокого давления, питающих гидросистемы прессов.

-

- Открытие нового производственного корпуса ОАО "Пермский моторный завод"

Пермский моторный завод подвел итоги выполнения плана организационно-технического развития в 2011 году. Основа плана - внедрение новых технологий и оборудования. За 2011 год ПМЗ было приобретено 17 станков, обрабатывающих центров и технологических установок на сумму 200 миллионов рублей. За счет внедрения современного оборудования получен экономический эффект в размере 640 миллионов рублей.В 2011 году был построен и введен в эксплуатацию уникальный производственный комплекс "ALD" для нанесения термобарьерных керамических покрытий на лопатки турбин, позволяющий резко увеличить их ресурс в эксплуатации. Получена автоматизированная моечная линия "FinnSonic" для подготовки лопаток к нанесению покрытий путем промывки и автоматической сушки. Использование линии позволит также исключить применение вредных углеводородов.

Полученные фрезерные, токарные, шлифовальные станки, а также прессы, термические печи, установки лазерной сварки и наплавки позволят сократить время, повысить производительность и точность изготовления продукции.

-

«Ижмаш» не избежал признания банкротом в рамках процедуры реструктуризации, но на планах по развитию предприятия это не скажется

«Здесь не идет речь о приостановке деятельности завода. На предприятии уже давно проводится реструктуризация и создается научно-производственное объединение. В связи с этим предприятия «Ижмаша» уже давно начали процедуру банкротства», – прокомментировал газете ВЗГЛЯД замдиректора ЦАМТО Владимир Шварев.Руководство «Ижмаша» совместно с Ростехнологиями еще в начале прошлого года разработало программу оздоровления предприятия, в рамках которой уже создано новое юридическое лицо – научно-производственное объединение «Ижмаш». На баланс этой структуры будут переведены все договорные обязательства банкротящихся предприятий, а также сотрудники и основные производственные фонды. Кроме того, оно примет на себя обязательства по гособоронзаказу.

Основная задача реструктуризации – сохранение и консолидация профильной деятельности, а также имущественного фонда завода в рамках одного юридического лица, контролируемого государством в лице ГК «Ростехнологии», сохранение рабочих мест, проведение расчетов с кредиторами. НПО «Ижмаш» уже получило лицензии на производство и реализацию продукции, выпускаемой всей группой.