Блог «Модернизация»

Блог для новостей о модернизации в России

-

ОАО "Кировский завод" завершил модернизацию главного тракторосборочного конвейера на дочернем предприятии "Петербургский тракторный завод. Инвестиции в проект составили 24 млн рублей, указывается в сообщении компании. Первоначальный экономический эффект от реорганизации производства превысил 40 млн рублей.

-

На трассе М1 «Беларусь» в Смоленской области установлены нанокомпозитные опоры освещения компании «Гален» (проектный завод «РОСНАНО»).

Более двухсот опор освещения из композитного материала - наноструктурированного стеклопластика поставил «Гален» для трассы М1 по договору с ОАО «АСДОР». Одним из главных достоинств композитных опор освещения «Гален-ТопГласс» является безопасность эксплуатации (ударобезопасность в случае столкновения транспортного средства). Это качество отвечает повышенным требованиям к безопасности автотрасс.Композитные опоры освещения, популярные в Западной Европе, постепенно занимают свою нишу в России, заменяя железобетонные и оцинкованные. Опоры «Гален» из наноструктурированного стеклопластика, производимые по усовершенствованной «Галеном» итальянской технологии, впервые были установлены в начале 2012 года в Татарстане и получили положительные отзывы заказчика. Они отличаются коррозионной и химической стойкостью, долговечностью, доступной ценой, простотой монтажа и необыкновенно легким весом — что немаловажно для снижения транспортных расходов.

-

В рамках инвестиционной программы компании ЧТПЗ в трубоэлектросварочном цехе Первоуральского новотрубного завода завершена модернизация линии по выпуску труб для холодильников. В рамках модернизации произведена замена прежней установки отжига трубы на новую, изготовленную норвежской компанией EFD Induction.

Новая установка полностью автоматизирована – все операции настройки перед запуском, нагревов непрерывно свариваемой трубы осуществляются в автоматическом режиме.

- один из цехов ПНТЗ

Участок по производству труб для холодильников в трубоэлектросварочном цехе №15 ПНТЗ ежегодно производит 60 млн. метров труб, в том числе для заводов в Липецке, Красноярске, ПНТЗ также экспортирует свои трубы в Белоруссию и Иран. Перед отправкой потребителю трубы проходят обязательные испытания. -

Холдинговая компания ГВСУ «Центр» модернизирует заводы железобетонных изделий в подмосковных Серпухове и Можайске.

Серпуховскому ЗАО «250 ЗЖБИ» поставлено новое оборудование. На сегодняшний день построен производственных цех, в соответствии с графиком идёт поставка и монтаж технологического оборудования, запуск линии намечен в ноябре.

С 2008 года на предприятии ЗАО "198 ЗЖБИ" (г. Можайск) осуществлено строительство и ввод в эксплуатацию открытого полигона, что увеличило выпуск на 25 тыс. м3 в год. Произведена реконструкция 7 технологической линии. Произведена реконструкция формовочного цеха № 2 с установкой нового оборудования.

В течение следующего года планируется построить производственных цех, смонтировать полностью автоматизированную технологическую линию циркуляции поддонов для изготовления массивных железобетонных изделий, с арматурным производством.

-

18 сентября на площадке «Ноябрьская центральная трубная база» в г. Муравленко (Ямало-Ненецкий автономный округ) открыта новая линия по ремонту насосно-компрессорных труб.

Объем инвестиций, направленных группой компаний «Римера» на реализацию проекта по запуск новой линии составил более 30 млн рублей. Запуск линии по ремонту НКТ позволит сократить издержки филиала «Муравленковскнефть» при ремонте и подготовке насосно-компрессорных труб за счет уменьшения затрат на логистику и сроки исполнения услуг, оказываемых клиенту Ноябрьской трубной базой. -

За два года молокозавод, переданный в руки частного инвестора, пережил новое рождение. В реконструкцию и полное переоборудование завода по последнему слову молочной индустрии вложено свыше 550 миллионов. В общей сложности до 2014 года планируется привлечь более миллиарда рублей.

Первая линия, запущенная в сентябре этого года, перерабатывает 150 тонн молока в сутки. Запуск второй линии в 2013 году увеличит суточный объем продукции до 200 тонн, а ассортимент – до 18 видов продукции. На проектную мощность инвесторы планируют выйти в 2014 году с запуском третьей линии. Завод будет перерабатывать 400 тонн молока в сутки, а линейка продукции под брендом «Край курая» будет доведена до 37 наименований.

-

В преддверии Дня работников леса ключи от 31 автомобиля «УАЗ» получили участковые лесничеств и Лубянский лесохозяйственный колледж.

Автомобили необходимы лесникам для организации охраны лесов от пожаров и проведения государственного лесного контроля на территории лесного фонда.

-

ОАО «Лихославльский радиаторный завод» (входит в состав концерна «ПРАМО»)— первое отечественное специализированное предприятие по производству радиаторов и отопителей для автотранспортных средств.

На торжественном пуске, кроме заводских рабочих, присутствовало много гостей из Москвы и родственного предприятия г. Ржева. Председатель совета директоров ЗАО «Прамотроник» А.С. Ковригин высоко оценил происходящее событие. Ведь внедрение современных технологий открывает новые возможности по выпуску высококачественной продукции и освоению новых рынков сбыта.

Кстати, таких печей в Европе всего две, одна – в Испании, вторая – в Лихославле, это говорит о том, что акционеры хотят вкладывать деньги в развитие предприятия на перспективу. Безусловно, оборудование дорогое, но по экономическим расчетам его окупаемость составит 2-2,5 года. На новой печи значительно повышается производительность труда. Кроме всего прочего, новое оборудование экологически чистое. Печь пока функционирует в две смены. Ее рабочий цикл небольшой – через каждые 11,2 минуты выдает готовую продукцию.

В настоящее время на заводе трудится около 500 человек. Работа организована в две смены. Спрос на продукцию растет. Заявки от заказчиков поступают регулярно. -

Компания "Полиметалл" - крупнейший производитель первичного серебра в России - ввела в эксплуатацию новую мельницу на Омсукчанской золотоизвлекательной фабрике в Магаданской области мощностью 1,5 млн тонн руды в год.

В 2012 году "Полиметалл" планирует произвести на Омсукчанской ЗИФ около 570 кг золота и 440 тонн серебра.

Новое оборудование заменит старую мельницу аналогичной мощности. "Это техническое перевооружение, замена однотипного оборудования. Увеличение производства будет незначительное, связанное только с уменьшением времени простоев и рисков аварийности", - отметили в компании.

Экономический эффект от ввода в строй нового оборудования составит около 700 тыс долларов в год и будет получен за счет приблизительно 10 дополнительных дней работы цепочки ЗИФ/

Основным поставщиком оборудования выступило ОАО "Тяжмаш", г. Сызрань. -

Горьковская железная дорога приобрела 10 новых локомотивов. Локомотивы серии ЭП1М уже поступили в локомотивное депо Красноуфимск и в настоящее время проходят обкатку. Затраты на приобретение новой техники составили 595,8 млн. рублей.

Электровозы выпускаются Новочеркасским электровозостроительным заводом. Характеристики ЭП1М превышают характеристики локомотивов предыдущего поколения - ЧС4Т чешского производства и отечественного ВЛ60ПК. ЭП1М может вести состав большего веса (24 вагона вместо 17), сохраняя скорость 70 км/ч на участках с подъемом в 9‰. Новые электровозы рассчитаны на вождение "в одно лицо", т.е. только машинистом, без помощника.

-

Дедово Поле возрождается вновь!

В Чагодощенском районе сожгли первую партию торфа, здесь началась реализация проекта по использованию в регионе местных видов топлива. Реализацией проекта занимается Научно-производственная компания СтройТрансКомплект при поддержке Администрации Чагодощенского района и Корпорации развития Вологодской области. Проект предусматривает разработку торфяного месторождения «Дедово Поле» в поселке Борисово. Предприятие ориентированно на местный рынок – котельные Чагодощенского, Устюженского и Бабаевского районов и на экспорт.

На месторождении уже возобновлена добыча кускового и фрезерного торфа, ведутся работы на производственной площадке, созданы первые рабочие места и зарегистрирована компания-налогоплательщик в Борисово.

-

Более 370 единиц сельхозтехники ростовского производства приобрели донские аграрии по губернаторской программе техмодернизации. По ней земледельцы могут купить технику с 20% скидкой.

«В сентябре на 40 миллионов рублей был увеличен объем финансирования на выплату субсидий аграриям, приобретающим донскую сельхозтехнику, – рассказала специалист-эксперт по информационной политике АПК Ростовской области Мариам Ананян. – На сегодня в рамках данной губернаторской программы селяне приобрели 167 зерноуборочных комбайнов, 13 тракторов и 191 единицу другой сельхозтехники донского производства».

-

Кузнец все-таки нужен. В Петербурге началась модернизация производственной базы предприятия «Русские кузнечные заводы». Она предполагает постепенную замену части действующих станков оборудованием нового поколения.

Цена вопроса – порядка 150 млн. рублей инвестиций, часть из которых уже затрачена на реконструкцию и приобретение техники. Основной объем работ планируется выполнить до конца 2012 года.

Евгений Лоскутов, и.о. директора ООО «Русские кузнечные заводы» (дочернее общество ОАО «Кировский завод»):

"На сегодняшний день уже установлены ленточно-пильные станки, которые позволят повысить качество реза, и, соответственно, сократить расходы металла при его раскрое. Отремонтированы молоты. В ближайшее время, до конца этого года, будет установлен дробеметный барабан повышенной мощности, повышенной загрузки".

Основными потребителями кузнечной продукции являются предприятия автопрома, сельхозмашиностроения, железнодорожной и нефтегазовой отраслей. -

На руднике "Таймырский" началась модернизация - стратегией развития производства ГМК "Норильский никель" предусмотрено увеличение производительности рудника до 4 млн тонн в год. Ведется модернизация оборудования подъемного комплекса, инвестиции в первый этап проекта превысят 1 млрд 60 млн рублей.

Ствол рудника, оснащенный двумя подъемными установками, был введен в эксплуатацию в 1984 году, его проектная производительность - 3,5 млн тонн в год. Проект по увеличению производительности рудника будет осуществляться в два этапа: на первом модернизируется "Южная" подъемная установка, на втором - "Северная".

Подготовительные работы, не требующие остановки технологического оборудования, начались еще в прошлом году. Они велись в стволе и копре СС-3. Также выполнен монтаж новой распределительной подстанции, трансформаторной подстанции и кабельных линий.

С августа этого года начались основные работы по первому этапу проекта, их планируется завершить в июле 2013 года. -

12 сентября, двум алтайским предприятиям группы компаний "Беляевские продукты" - "Усть-Калманскому элеватору" и "Топчихинскому мелькомбинату" удалось завершить работу по переоснащению и модернизации технологических линий.

Проведенная специалистами заводов реконструкция, позволила увеличить производительность обоих мельниц в среднем на 30%. Кроме того, смонтированное новое высокотехнологичное итальянское оборудование способствовало расширение ассортимента вырабатываемой продукции, даст возможность выйти на новый уровень развития.

Как сообщили на предприятии, техническое перевооружение обеспечило более стабильную работу мельничных комплексов, снизило энергозатраты, повысило рентабельность предприятий.

Летом 2012 года "Усть-Калманский элеватор" праздновал 90-летие. Постоянный контроль, грамотное управление позволяет выпускать высококачественную продукцию. В настоящий момент существует возможность принимать до 5000 тонн зерна в сутки. Постоянными партнерами старейшего элеватора в Алтайском крае являются крупнейшие хлебокомбинаты и хлебозаводы, пищевые предприятия, ведущие торговые сети, предприятия общественного питания. -

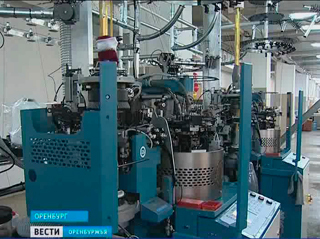

Состоялось символическое открытие модернизированной фабрики оренбургских пуховых платков. Символическое потому, что предприятие обновлялось, не прекращая работы.

Для Оренбуржья пример фабрики пуховых платков нетипичен. Предприятие, которое в начале 2000-х переживало тяжелые времена, смогло переформатировать производство в полном соответствии с требованиями рынка. На это ушло 10 лет и 500 миллионов рублей. Главный поток инвестиций был направлен на техническое перевооружение. «Были закуплены современные японские станки... На оборудование потрачено 150 миллионов рублей», - отметил председатель совета директоров ЗАО «Фабрика Оренбургских пуховых платков», депутат Оренбургского районного Совета Владимир Калинин.

За время модернизации производственные площади фабрики сократились в 15 раз, а объемы выпуска продукции увеличились вдвое — до 500 тысяч изделий в год. А пуховые платки, ставшие одним из символов Оренбуржья, продаются в 90 странах мира. «Традиции машинной вязки платка сохраняются, все эти платки имеют оренбургский узор», - рассказала искусствовед, автор книг об оренбургском пуховязальном промысле Ирина Бушухина. -

7 сентября между компаниями ООО и ООО в рамках мероприятий, посвящённых празднованию 175-летия РЖД, был подписан Меморандум о сотрудничестве.

В соответствии с достигнутыми договорённостями, компании планируют вести совместные разработки по нескольким направлениям: оснащение гибридного локомотива ТЭМ9Н SynaraHybrid литий-ионными аккумуляторами (ЛИА); разработка накопителей энергии и источников бесперебойного питания на основе ЛИА для повышения энергоэффективности и энергобезопасности потребителей РЖД;разработка энергосберегающих гибридных технологий для магистральной железнодорожной техники, а также литий-ионных батарей большой мощности, оснащенных системами контроля и управления производства ЦИР СТМ.

Во всех разработках будут применяться «Лиотех».

-

ОАО «Компания «Интауголь» начинает масштабную модернизацию изношенной материально-технической базы шахты. Впервые за многие годы предприятием заказаны два горнопроходческих комбайна EBZ-150 и КП-21 и добычной комбайн KSW-460EN общей стоимостью 100 миллионов рублей. Поставка техники ожидается уже этой осенью. Обучение персонала работе с добычным комбайном проведут специалисты из Польши, где изготовлен агрегат. Также закуплены два современных бульдозера Коматсу и три самосвала Мерседес для транспортировки породы в отвалы.

Как отметил генеральный директор компании Дмитрий Добычин, пока планы перевооружения реализуются за счет средств нового собственника, однако в будущем предприятие сможет рассчитывать и на собственные силы, так как уже в этом году планирует серьезно увеличить выручку. Это стало возможным благодаря восстановлению нормальной работы шахты и изменившейся ценовой политике «Интаугля».

-

Самая крупная в Европе четырехвалковая листогибочная машина введена в эксплуатацию. На ЗАО "Петрозаводскмаш" завершены пуско-наладочные работы вальцев DAVI MСB 40150 производства итальянской фирмы Promau. Пуско-наладку осуществила компания "Пумори-инжиниринг инвест" - партнер по комплексному техперевооружению машиностроительных предприятий.

На машине будут изготавливать детали для АЭС. Уникальность этого оборудования в том, что оно дает возможность производить высокоточную и высокопроизводительную вальцовку листового металла толщиной до 255 мм и шириной листа до четырех метров с минимальной длиной прямого участка обечайки. Вальцовка листа на машине MСB 40150 выполняется за один проход без поворота и повторного позиционирования листа для предварительной подгибки.

Вальцы оснащены мобильной системой управления, которая может быть размещена в любом удобном для оператора месте. Расположение видеокамер в местах, не доступных для оператора, позволяет контролировать производство обечаек с любого ракурса. Также листогибочная машина оснащена системой безопасности, которая отвечает современным европейским стандартам и минимизирует возможность возникновения чрезвычайных ситуаций. -

На череповецком металлургическом комбинате запущен в опытно-промышленную эксплуатацию новый турбогенератор № 4 номинальной мощностью 50 МВт. Сейчас специалисты проводят испытания агрегата в различных режимах работы с разными значениями выдаваемой мощности.

ТГ-4 построен на месте старого агрегата и по мощности вдвое превышает своего предшественника. Цель строительства — снижение издержек на производство продукции за счет увеличения выработки собственной электроэнергии на ЧерМК.

«В 2011 году доля собственной электроэнергии в общем потреблении ЧерМК составляла 52,6 процента. С пуском генератора она увеличится почти до 55 процентов. Пуск турбогенератора № 4 позволит выработать дополнительно 130 млн кВт/ч электроэнергии в год», — комментирует генеральный директор дивизиона «Северсталь Российская Сталь» Александр Грубман.

Проектирование, поставку и шеф-монтаж основного оборудования осуществила японская компания «Sojitz Corporation». Турбина произведена компанией «SHIN NIPPON MACHINERY CO», Япония; генератор — компанией «Meidensha», Япония.

Реализация проекта осуществлялась силами предприятий «Северсталь Российская Сталь». Генподрядчиком на строительстве выступил ООО «Северсталь-Промсервис», рабочую документацию на проект выполнял ООО «Северсталь-Проект». Всего в реализации проекта принимали участие 20 компаний, из них 15 представляют строительный комплекс Череповца.

Общая стоимость проекта — около 1,4 млрд. рублей.