Блог «Модернизация»

Блог для новостей о модернизации в России

-

На участке листоотделки стана 5000 происходит сканирование движущегося проката, результаты поступают на сервер со специализированным программным обеспечением. Система анализирует изображение с камер машинного зрения и проводит автоматическую проверку геометрии листа, распознает, классифицирует и составляет 3D карту дефектов поверхности проката. Одновременно выявляются соответствия или несоответствия заданным параметрам качества продукции для конкретного потребителя.

-

На Донецком металлургическом заводе произвели запуск модернизированного прокатного стана 250.

Он отметил, что инвестор обеспечил существенный рост производства на заводе. В ноябре на предприятии запустили в работу стан 400, и уже с апреля по декабрь этого года на заводе произвели и реализовали 174,34 тысячи тонн продукции. Причем за этот же период ежемесячный объем вырос более чем в пять раз и продолжает расти.

-

Компания «ТрубоПластУрал» (г. Магнитогорск) расширила ассортимент выпускаемых пластиковых труб, организовав новое производство в индустриальном парке Магнитогорского металлургического комбината (ИП ММК).

«ТрубоПластУрал» запустил экструзионные линии с целью производства труб из полиэтилена высокой плотности (ПЭВП) диаметром от 20 до 450 мм для водоснабжения и газоотведения. Отмечается, что в производственном цикле используется как первичный, так и вторичный полиэтилен.

-

В филиале появилось новое оборудование, которое позволит предприятию увеличить мощности и улучшить качество продукции.

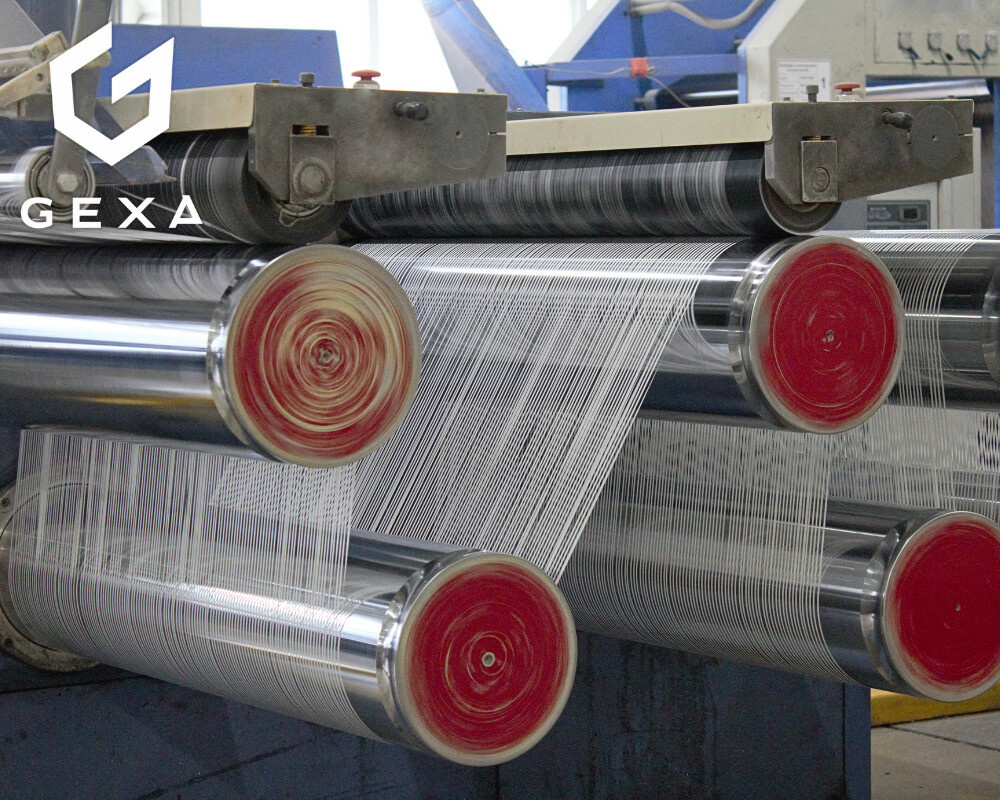

В данный момент в первом цехе завода производятся пуско-наладочные работы. Скоро будет введён в эксплуатацию новый ниточный экструдер.

-

По итогам уходящего года Соликамский магниевый завод выполнил план по производству магния на 101%. Также предприятие переработало весь поступивший с Ловозерского ГОКа лопаритовый концентрат, получило титан, ниобий, тантал и концентрат РЗМ, сообщили в пресс-службе СМЗ.

В течение года завод провёл масштабные работы по реконструкции и обновлению производства. В 2024 году на СМЗ запущен новый участок плава низших хлоридов титана. Расширение производства потребовалось для увеличения объёма выпуска чистого магния Mg-95.

-

В результате обновления автоматического оборудования специалисты ОЭМК им. А. А. Угарова (входит в компанию «Металлоинвест») улучшили точность позиционирования, что позволило сократить время установки штабелёра по заданным координатам и повысить его производительность. Штабелёр используется в сортопрокатном цехе № 1 для укладки металла на стеллажи промежуточного высотного склада. В одном пролёте можно хранить до 1200 пакетов с металлом, каждый весом до 10 тонн.

В рамках ремонта были установлены новые приводы, контроллеры и магнитно-стрикционные датчики, обеспечивающие высокую точность работы механизмов. Обновлено электрооборудование, электродвигатель привода перемещения и заменены 5,5 километров кабелей, через которые передаются электроэнергия и сигналы с датчиков, регулирующих работу системы и дающих задания на перемещение грузов.

-

Резидент ОЭЗ «Дубна», Завод автомобильных подшипников № 1 (ЗАП № 1), увеличивает производственные мощности. На предприятии запущены две новые автоматические производственные линии, предназначенные для выполнения наиболее важных технологических операций по высокоточной шлифовке поверхностей колец подшипников, в том числе суперфинишному шлифованию дорожек качения.

На сегодняшний день объем инвестиций ЗАП № 1 в проект по производству подшипников и других автокомпонентов превысил 350 млн рублей. Дальнейшее развитие и масштабирование предприятия предполагает увеличение объема инвестиций до 800 млн рублей.

-

«Эл 6 Новочеркасск», один из крупнейших заводов графитированных электродов в России и Восточной Европе, заменил 11 устаревших градирен на 9 новых модулей с общей производительностью 4500 м³/ч. Охладительные башни оборудованы автоматизированной системой управления, обеспечивающей полный мониторинг технологического процесса. Модернизация позволила ускорить охлаждение ключевого оборудования и на 10% снизить электропотребление. Проект в рамках энергосервисного контракта выполнил «Ростелеком».

Комплексную модернизацию системы оборотного водоснабжения запустили в ноябре 2023 года. Первая градирня была поставлена на завод в августе 2024-го, уже в октябре прошел тестовый запуск. 1 декабря все 9 модулей ввели в эксплуатацию.

-

В 2024 году собственники Липецкого завода «Полимер», выпускающего резинотехнические и пластмассовые изделия, инвестировали около 90 млн рублей в модернизацию производства. Вложения были направлены на обновление оборудования и реконструкцию цехов.

В рамках обновления производственной инфраструктуры, для завода закупили современное оборудование, включая термопластавтомат, токарно-фрезерный и портальный обрабатывающий центры с числовым программным управлением. Стоимость оборудования составила более 67 млн рублей. Еще около 25 млн рублей было вложено в модернизацию цехов для установки нового оборудования.

Продукция завода поставляется на предприятия пищевой промышленности (мясокомбинаты, молокозаводы, рыбные и кондитерские производства), в компании, выпускающие газовые котлы, и частным предпринимателям.

-

Компания «Полаир-Недвижимость» в 1,2 раза нарастила в Волжске Республики Марий Эл мощности по выпуску теплообменников для профессионального холодильного оборудования под брендом Polair.

Инвестиции в модернизацию составили 221 млн рублей. Из них в виде льготного займа по совместной федерально-региональной программе «Комплектующие изделия» 90 млн рублей предоставил федеральный Фонд развития промышленности (ФРП), а 10 млн рублей — Фонд развития промышленности Республики Марий Эл.

-

Система уникальна и разработана специально для Коломенского завода. С ее помощью несколько деталей затягиваются одновременно посредством специального механизма, что значительно снижает нагрузку на человека при выполнении операции.

-

Отечественная установка производит заготовки разных форм, сечений и толщин. О сумме инвестиций в компании не сообщили.

Это дорогостоящий агрегат, отметили в компании. Там сообщили, что он оправдает себя в скором времени, ведь собственное производство запчастей в разы выгоднее.

-

Инвестиции в проект превысили 8 млрд рублей, сообщили в компании.

Проектная мощность линии выросла со 100 до 220 тыс. тонн. После обновления всех трех линий (реакторы «А», «В» и «С») их общая мощность производства полиэтилена на предприятии выросла на 20% и составила 660 тыс. тонн в год.

-

Череповецкий меткомбинат (ЧерМК, ключевой актив компании «Северсталь») внедрил в сталеплавильном производстве систему автоматического изменения скорости разливки в зависимости от показаний непрерывного замера температуры металла в промежуточном ковше.

Разработчиками решения выступили сотрудники «Северсталь-инфокома» совместно с центром технологического развития металлургического производства и технологами ЧерМК. Сейчас система автоматического выбора скорости разливки в зависимости от показаний непрерывного замера температуры металла в промежуточном ковше введена в промышленную эксплуатацию.

-

17 октября 2024 г. в прокатном цехе Филиала № 1 «Донецксталь» ООО «Технологические инвестиции» в Донецке был запущен стан 400.

А 2 декабря 2024 г. на заводе, после проведения ремонта в соответствии с графиком, в составе единого производственного комплекса с установкой термоупрочнения был также запущен стан 250. Сейчас идёт процесс наладки оптимальных режимов работы оборудования, — сообщает пресс-служба «Донецкстали».

-

Чтобы в тележечном цехе Тверского вагоностроительного завода появилась новая компетенция, проведена большая подготовительная работа: была закуплена и установлена электрическая печь, разработана и изготовлена механизированная оснастка.

Новая компетенция дала возможность ТВЗ оптимизировать производство. Теперь весь процесс — от изготовления оси до финального формирования колесной пары — сосредоточен в одном цехе, на одном участке.

Оснастку разработали конструкторы управления главного технолога, рассказал главный технолог ТВЗ Алексей Сигрийчук.

-

Челябинский металлургический комбинат (ПАО «ЧМК», часть Группы «Мечел») завершил замену электрофильтра на агломерационной машине № 4 в рамках капитального ремонта оборудования. В ходе модернизации обновлены ключевые компоненты, включая электроды, обшивку агрегата и систему отвода газов.

Новый электрофильтр, работающий в режиме опытной эксплуатации, способен улавливать до 98% пыли, образующейся при спекании. Газовые потоки, проходя через электромагнитное поле, очищаются от пылевых частиц, которые затем возвращаются в производство, создавая замкнутый цикл.

-

Шаровые краны используются для перекрытия потока в нефте- и газопроводах. НПП «Стэлспроммаш» (входит в группу компаний «Стэлс») начало серийное производство кранов диаметром 25 мм и 500 мм, которые ранее не выпускались.

На модернизацию производства было направлено 230 млн рублей, включая льготные займы. Федеральный Фонд развития промышленности (ФРП) предоставил 105 млн рублей, а региональный ФРП Пермского края — 45 млн рублей. Основной особенностью продукции является уплотнение «металл по металлу», которое обеспечивает высокую долговечность и устойчивость к высоким температурам. После запуска собственного производства пробки кранов локализация продукции вырастет с 70% до 90%.

-

«Якутская топливно-энергетическая компания» завершила испытания новых объектов, подтвердив их прочность, герметичность и готовность к эксплуатации.

Цель модернизации — повышение безопасности, обновление оборудования и подготовка к увеличению добычи газа. На месторождении установили два резервуара для метанола (РВС-400), построили насосную станцию, модернизировали площадку, добавив три насоса и систему двусторонней перекачки метанола. Также заменили старую дренажную емкость на новую объемом 8 м³ с погружным насосом.

-

РусГидро завершила масштабную модернизация Эзминской ГЭС в Северной Осетии. Работы выполнены в рамках реализации Программы комплексной модернизации (ПКМ) РусГидро.