Блог «Новые заводы и цеха»

Блог о строящихся и построенных в России заводах и цехах. Заводы по переработке сельскохозяйственной продукции размещаются в блоге "Новые предприятия агропрома".

-

В текущем году в ЗАО «Северсталь – Сортовой завод Балаково» откроется несколько сотен вакансий почти по 50 профессиям. Напомним, что специалистов-металлургов компания «Северсталь» готовит на базе Саратовского государственного технического университета и Балаковского института техники, технологии и управления. Но более половины специальностей на балаковском сортовом заводе не являются металлургическими (например, мастер участка службы электрика, специалист по заказам, оператор котельной и др.). Полный перечень профессий размещен на сайте предприятия в разделе «Персонал», а также в базе данных Центра занятости населения г.Балаково.

Для проведения конкурсного отбора претендентов на ту или иную должность формируется база данных резюме соискателей. Эта работа началась еще в 2008 году и продолжается до сих пор. Напомним, что компания взяла на себя обязательство по трудоустройству жителей Балаковского и других районов Саратовской области на 90% рабочих мест, которые будут созданы к окончанию реализации инвестиционного проекта.

«Ежедневно нам поступает до 10 резюме. Все они попадают в дирекцию по персоналу, специалисты которой формируют базу данных,- говорит генеральный директор ЗАО «Северсталь – Сортовой завод Балаково» Игорь Байков. – Набор персонала мы осуществляем планово. Когда подходит срок приема на работу того или иного специалиста, назначается дата собеседования, на которое мы приглашаем соискателей, чье образование и опыт работы соответствуют нашим требованиям».

В соответствии с графиком приема персонала предприятие готово трудоустроить до конца текущего года до 500 человек. Таким образом, штат будущего сортового минизавода к концу 2012 года должен быть укомплектован на 80%, что соответствует стратегии развития компании на момент выхода инвестпроекта на финишную прямую к указанному сроку.

ООО "МПКМ" поставляла на строительство завода ЗАО «Северсталь – Сортовой завод Балаково» различные изоляционные материалы.

-

В Мурманской области на строительстве ГОКа "Олений ручей" продолжается сооружение корпусов обогатительной фабрики и монтаж технологического оборудования.

В корпусе крупного дробления ведется монтаж металлоконструкций операторской, конвейерной, дробилок, работы по устройству укрытия приемного бункера. В бункере крупнодробленой руды выполнены работы по укрытию галереи Г2 и идет подготовка к заливке полов.

В корпусах среднего и мелкого дробления, фильтрации и сушки, обогащения монтируются ограждающие конструкции зданий.

В КФиС выполняются подготовительные работы к монтажу сушильного барабана, который уже находится внутри здания; одновременно ведется устройство кровли.

В корпусе обогащения произведено бетонирование фундаментных плит; смонтированы грохота Derek; ведется подготовка к монтажу мостового крана.

Завершено строительство внутриплощадочных теплотрасс до объектов с закрытыми контурами.

Завершаются работы в зданиях ремонтной базы – производственном корпусе и отделении технологического обслуживания и ремонта, идет обустройство кабинетов и рабочих мест. В скором времени войдет в число действующих объектов административно-бытовой корпус, и часть специалистов, работающих в настоящее время в здании управления комбинатом в Коашве, переедут из поселка на промплощадку, поближе к будущему производству. Служба материально-технического снабжения занимается приобретением офисной мебели, оргтехники, мультимедийного оборудования для оснащения актового зала. Управление по организации общественного питания занимается вопросами приобретения оборудования для столовой и выбором предприятия – организатора питания. Также ведется работа по созданию в АБК здравпункта. -

Инвестиции в производство превысили 13 млн. рублей.

Вместе с расширением линейки выпускаемых изделий, новый цех позволит трудоустроить около 40 человек. Люди будут работать на современном оборудовании и в комфортных условиях.

— По своей оснащенности новое сборочное производство станет одним из лучших в области, — сказал на церемонии открытия заместитель председателя правительства, начальник Управления транспорта, связи и энергетики Юрий Быков.

Необходимость расширения возникла из-за увеличения заказов. По словам руководителя предприятий группы «Коста» Константина Симкина старые площади едва справлялись с нагрузкой. Решение о строительстве нового цеха было принято в прошлом году.

Многие российские кондитерские предприятия использует пензенское оборудование под маркой «KOSTA».

— Работать на «Косте» считается престижным, — говорит генеральный директор ООО «КостаМаш» Евгений Домкин. — У нас не только хорошие условия труда, но и достойная зарплата.

На новых мощностях начнется выпуск уникальных «умных» пекарских линий. Через Интернет заводские специалисты смогут корректировать работу машин, находящихся в любой точке мира, без выезда на место. -

«Мотордеталь» — крупнейшее в России и странах СНГ специализированное предприятие по производству полных комплектов деталей цилиндропоршневой группы для грузовых, малотоннажных, легковых автомобилей и сельскохозяйственной техники.

В 2011 году «Мотордеталь» реализовало свыше 12 млн. деталей цилиндропоршневой группы. Оборот компании превысил 3 млрд. рублей.

-

Компания Paroc расширяет свою деятельность в России

Paroc Group последовательно претворяет в жизнь долгосрочные планы по расширению. Занимая положение лидирующего поставщика изоляционных материалов в Балтийском регионе и имея производственные мощности в Финляндии, Швеции, Литве и Польше, компания Paroc в настоящий момент расширяет свою деятельность и выходит на растущий рынок России.

Paroc Group приняла решение инвестировать средства в промышленное предприятие в Тверской области, регионе, находящемся на северо-западе от Москвы. По мнению Генерального директора Paroc Group Кари Лехтинена, рынок минеральной ваты в России в ближайшее время будет расти значительно быстрее, нежели в Западной Европе. «В течение ближайших нескольких лет потребность в минеральной вате в России будет увеличиваться примерно на 10 % в год. Такой рост в России ожидается вследствие повышения законодательных требований в области энергоэффективности и пожаробезопасности зданий. Кроме того, совершенно очевидно, что именно на российском рынке свойства нашей минеральной ваты будут особенно востребованы», — подчеркивает Лехтинен.

«За последние два десятилетия компания Paroc заняла устойчивое положение на рынке изоляционных материалов премиум-класса в России, осуществляя продажи в Москве и Санкт-Петербурге. Мы также готовы удовлетворить растущую потребность в нашей продукции , открыв местное производство», — развивает свою мысль Лехтинен.

Paroc планирует инвестировать в Тверь 170 миллионов евро, которые пойдут на строительство трех линий по производству теплоизоляции для зданий и на оборудование для производства технических изоляционных материалов. Годовой объем производства будет составлять 150 тысяч тонн, а завод предоставит рабочие места 600 сотрудникам.

-

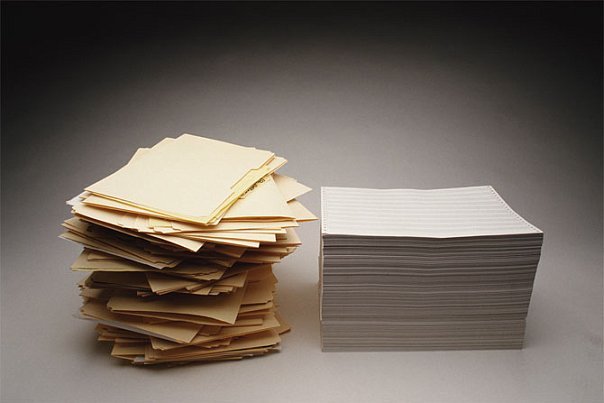

ООО «Эко-лайнер» строит в Воронеже предприятие по переработке макулатуры в сырье для гофротары мощностью 50 тыс. т в год. Объем вложений составит 700 млн руб., технический запуск завода запланирован на середину года. «Эко-лайнер» контролируют депутат гордумы Александр Тюрин, а также сын вице-спикера воронежского парламента Александр Зенищев и Алексей Гребенников. Наблюдатели уверены, что соинвестором проекта является сам Леонид Зенищев.

Компания «Эко-лайнер» строит предприятие по производству тестлайнера, который используется как сырье для гофротары. Завод разместится на участке размером 4,7 га в непосредственной близости от Левобережных очистных сооружений.

«При переработке макулатуры используется большое количество воды», — пояснил господин Тюрин.

По его словам, мощность предприятия составит 50 тыс. т тестлайнера в год. При этом завод будет перерабатывать около 60 тыс. т макулатуры. В Воронеже сейчас, по данным господина Тюрина, собирается лишь 30 тыс. т макулатуры в год, поэтому «компания будет добирать сырье в соседних регионах». «К тому же мы будем работать над ростом собираемости макулатуры в Воронеже. По нашим оценкам, потенциал здесь достаточно хороший. Просто этим никто еще толком не занимался», — пояснил господин Тюрин. -

Салават, 09.02.2012г.

Компания — Газпром нефтехим Салават

Инвестиции в проект — 1 200 млн. руб.

Мощность установки — 1200 т/сут.

Сроки реализации — 2011 - Iкв. 2012гг.

На газохимическом заводе завершилось строительство нового объекта – установки грануляции карбамида. Опытная партия – порядка 60 тонн карбамида получена в результате трех первых часов работы установки. В начале марта установка грануляции карбамида выйдет на опытно-промышленный пробег для достижения гарантийный показателей.

Установка грануляции карбамида по технологии японской компании Toyo Engineering Corporation– единственная в России. Выбор лицензиара и возможность закупки оборудования у отечественных производителей позволили ОАО «Газпром нефтехим Салават» сократить стоимость реализации проекта на 30%. В целом в установку компания инвестировала 1 млрд 200 млн. рублей.

-

В Белгородской области запущен в эксплуатацию стеклотарный завод с объемом производства порядка 5 млн условных единиц продукции в месяц. Вложения в проект составили около 500 млн руб. Это предприятие является на сегодня единственным в регионе производителем стеклотары для пищевой промышленности.

-

Проблема утилизации мусора приобретает всё большую остроту. Нельзя сказать, что нет в этом направлении никаких подвижек. В Подольске к этому вопросу подошли следующим образом.

В городе открылась новая линия предприятия по сортировке твёрдых бытовых отходов. Она рассчитана на мощность в 80.000 тонн мусора в год. Это половина того, что выбрасывают горожане в мусорные контейнеры за двенадцать месяцев.

Технология сортировки такова. Отходы высыпаются в общий бункер, где из общей массы отделяются камни, щебень и песок. Далее, стоя у конвейера, люди, одетые в спецодежду и респираторы, вручную сортируют отходы. Спрессованное в тюки вторсырьё будет использовано для производства тротуарной плитки, бордюрного камня, черепицы, а также полиэтиленовой плёнки.

В ближайшие несколько лет подольчане намерены завершить весь цикл по сортировке и переработке отходов в прибыльное для местного бюджета производство. Как и новая линия, дополнительное оборудование будет заказано у отечественных производителей. -

10 февраля губернатор Ульяновской области принял участие в открытии цеха по производству спирально-навивных картонных изделий компании «Фабрика Николь Пак». Объем инвестиций составил более 100 млн рублей. Создано 26 новых рабочих мест. Производство расположено в промышленной зоне «Новоульяновск».

По словам генерального директора ООО «Технокром» Владимира Шустова, на сегодняшний день на новоульяновской площадке реализованы сразу три проекта: производства мягких кровельных рулонных материалов, утеплителей из экструзионного пенополистрола, мастик и праймеров.

ООО «Технокром» - производственное подразделение Корпорации ТехноНИКОЛЬ, являющейся одним из лидеров кровельной промышленности России. Завод мягких кровельных материалов в г. Новоульяновске был основан в 1965 г. После вхождения в 2000 году в Корпорацию ТехноНИКОЛЬ предприятие было полностью реконструировано. В настоящее время на заводе производится продукция трех направлений: рулонные материалы, утеплители из экструзионного пенополистирола, мастики и праймеры.В 2011 году на территории Ульяновской области было запущено 12 новых крупных инвестиционных проектов. Всего за 2011 год объём инвестиций в основной капитал составил почти 62 млрд рублей.

-

-

1 декабря в Москве прошла VIII Международная конференция, приуроченная к 20-летию Ассоциации «Диана». Третье десятилетие Ассоциация открывает строительством инновационного по производству кровельных и гидроизоляционных материалов в Саратовской области.

Ассоциация «Диана» существует на российском рынке строительных материалов с 1991 года. В условиях непрерывного устойчивого развития «Диана» глубоко изучила технологии изготовления кровельных материалов, проанализировав производственные процессы и всевозможные последствия, связанные с изготовлением данного продукта. «Уже в первый год существования компания «Диана» продала мягкую битумную черепицу (МБЧ) в объеме сопоставимом с десятью футбольными полями (60×100 м.), а во втором году – уже с 30-ю. В наше время Ассоциация «Диана» продает кровельные материалы более чем на 500 полей» – отметил Алексей Кабанов, Президент Ассоциации «Диана».

-

В феврале 2012 года в ОЭЗ «Алабуга» произойдет долгожданный запуск завода теплоизоляционных материалов Rockwool. Задержку в реализации проекта в компании объясняют международным финансовым кризисом. Первый пусковой комплекс нового предприятия позволит обеспечить производство до 11% от общего объема российского рынка теплоизоляции. На предприятие уже доставлено все оборудование, идет его монтаж и наладка.

Параллельно осуществляется набор сотрудников, число которых к концу января должно составить 240 человек. Инвестиции Rockwool в создание завода составили $150 млн. Период окупаемости проекта — 6-7 лет.

-

ЗАО «Чебоксарский электроаппаратный завод» специализируется на производстве современной низковольтной электрической аппаратуры, численность работников составляет 2469 человека. В 2011 году потребителям отгружено продукции на сумму 2,6 млрд рублей, индекс производства составил 105,7%, вложено инвестиций в основной капитал 174,1 млн. рублей.

Продукция ЗАО «ЧЭАЗ» реализуется почти во всех регионах России. Наиболее крупными заказчиками являются такие предприятия как Роснефть, Газпром, Транснефть и другие компании. Ввод дополнительных 4-х тысяч квадратных метров позволит создать 100 новых рабочих мест и увеличить объемы производства в 2012 году на 30 процентов.

-

1 февраля состоялась церемония открытия новой технологической линии по глубокой переработке растительного сырья Завода Пищевых Ингридиентов в Лыскове.

Завод пищевых ингредиентов (входит в холдинг «Гамми»), введенный в эксплуатацию в 2009 году, является современным предприятием замкнутого цикла, где используются новейшие технологий переработки свежего растительного сырья. Производство включает всю цепочку переработки — от свежего сырья до конечного продукта.

На предприятии производятся сушеные и дробленые овощи, фрукты, ягоды, травы, грибы, а также тонкодисперсные порошки из растительного сырья для пищевой, парфюмерно-косметической и фармацевтической промышленности.

-

30 января начал работу один из крупнейших вагоностроительных заводов в Европе. Завод будет выпускать четыре типа грузовых вагонов, наиболее востребованных на современном рынке. Руководство предприятия отмечает, что подвижной состав обладает повышенной грузоподъемностью и долговечностью. Требует меньше затрат на ремонт и обслуживание.

-

Торжественная церемония запуска второй очереди завода панельного домостроения прошла в столице Карелии. Новый цех будет изготавливать пустотные плиты по передовым финским технологиям. Более прочные, с лучшей теплоизоляцией, в восемь раз легче обычных, сплошных. Но главное преимущество плит пустотного настила – сроки изготовления. Уже через сутки в этом цехе создадут панелей на целый этаж здания.

С запуском второй очереди завода его производственная мощность возросла в четыре раза. А это – больше шестидесяти тысяч квадратных метров жилья в год. Реконструкция существующих формовочных цехов и строительство нового цеха обошлись предприятию почти в пятьсот миллионов рублей. Здесь уже приступили к выполнению первых заказов. Дома с пустотными плитами скоро появятся в Петрозаводске.

-

На ОАО «Уралэлектромедь» (предприятие металлургического комплекса УГМК) ведутся строительно-монтажные работы на комплексе пятой анодной печи медеплавильного цеха. Высокотехнологическое разливочное оборудование поставила немецкая компания SMS Meer. Стоимость проекта составляет 1,2 млрд. рублей.

«Новая, пятая печь позволит в перспективе увеличить выпуск медных анодов до 570 тыс. тонн в год, полностью обеспечив продукцией новый цех электролиза меди», - рассказал начальник медеплавильного цеха ОАО «Уралэлектромедь» Борис Ощепков. В ходе монтажа будет установлено современное высокоэффективное разливочное оборудование. В комплект входят два анодосъемщика и карусельная машина, работающие на гидравлике, установка весового дозирования. Возводимая печь будет снабжена надежной системой управления, что обеспечит точное соблюдение параметров работы и будет способствовать повышению качества выплавляемой меди и эффективному использованию энергоресурсов.

-

20 января 2012 года состоялось открытие завода по производству несъемной опалубки, теплоизоляционных плит и межэтажных перекрытий группы компаний «ВБМ про».

Проект стартовал 10 апреля 2008 года в рамках приоритетного национального проекта «Доступное и комфортное жилье — гражданам России» и национальной программы энергосбережения. Весь ассортимент продукции выпускается на современнейшем передовом оборудовании из сырья (стиропора и неопора) всемирно известного химического концерна BASF. Общий объем инвестиций при реализации проекта составил 220 млн рублей.

-

20 января На «Пермском моторном заводе» введен в эксплуатацию производственный корпус по нанесению теплостойких керамических покрытий на лопатки турбин авиадвигателей. Новое производство не имеет аналогов в России.

Общий объем инвестиций составил порядка 607 млн. руб. Из них 429 млн. руб. – бюджетные средства в рамках федеральной программы «Развитие гражданской авиации», 178 млн. руб. – собственные средства предприятия.

«Этот цех работает на ключевую компетенцию, которая существует в двигателестроении, те, у кого лопаточное производство развито на высоком уровне, только те могут быть двигателестроителями. Главное, что здесь применяются те технологии, которые позволяют создавать новые семейства двигателей», - сказал генеральный директор ОАО «ОПК «Оборонпром» Андрей Реус.